Процес на бришење: зошто е важно во производството?

Последно ажурирање 14.09. време за читање: 8 мин

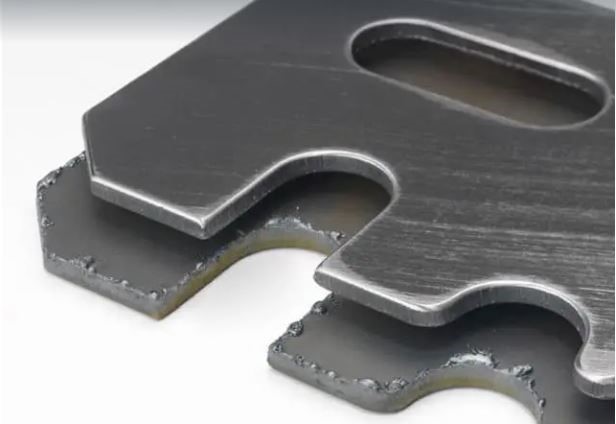

Метален дел со брус и после бришење

Кога ќе пробиеме дупка и ќе го исечемелимза време на производниот процес, дупката и рабовите оставаат мал дополнителен материјал во облик на вулкан прикачен на двете страни, познат како брус.Речиси сите методи на производство, вклучувајќисечење, мелење, дупчење, гравирање,вртење, и удирање лисја, брусење на металните делови по операцијата.Овој брус влијае на мерењето, склопувањето, јачината, па дури и на естетската убавина на производот.Оттука, Deburring треба да се земе предвид во секој производствен проект.

Видови на Бур

Карактеристиките на обработката и работното парче вклучуваат тип на алат, ориентација на алатот, својства на работното парче и што е најважно,како алатот влегува и излегува додека се изведува производната операција, го одредува типот на брус на површината.

Еве ги вообичаените типови на брусшто мораше да се отстрани во производството

| Тип на брус | Сценарио |

| Поасон Бур | Кога металот добива прекумерен стрес на површината, неговите рабови се пластично деформирани и издолжени. |

| Пресечен брус | Бришењето е на исечениот дел од работното парче додека е одвоено од централниот дел. |

| Преврти се | брус направен на излезот од алатот од работното парче: потребно е малку материјал додека се храни |

| Солзавче | Бур остана заедно со исечената страна за време на операцијата на удирање. |

Видови на бришење

Отстранувањето може да се врши на различни начини во зависност од металниот дел и брусот.Најпопуларните методи на бришење вклучуваатприрачник,CNC обработка, вибрациски, електрохемиски, термички и абразивни.

1. Отстранување со CNC машина

Како што знаете, секој процес на обработка во aCNC машинаима специфични алатки за изведување, а бришењето може да се постигне и со менување на алатката, иако тоа може да го зголеми времето на циклусот.Типот на алатот за бришење зависи од тоа што ќе го откопате, отворот, вкрстените дупки, рабовите или рамната површина.Врз основа на ова, можете да ја изберете првенствено насочената алатка за таа апликација.

Рабови:Алати за извиткување или CNC секач за бришење на подигнатиот материјал и за измазнување на површината

Дупки:Ротирачки алатки за отстранување на гребенот

Рамни површини: Четки за бришење лесно може да се монтираат на битот

Нишки:Нишките немаат џиновски брус.Изберете соодветна четка.

Отстранување со CNC машина

Апо изборот на алатките, следете ги следните чекори

1. Поставете го CNC програмирањето за бришење

2. Одредете ја почетната координата на алатката (X, Y, Z), а потоа повлечете ја на парчето.Можете да го поставите до половина од опсегот на алатката.

3. Внесете ги влезните променливи како што се силата на усогласеност и стапката на напојување врз основа на големината на брусницата.Потоа, подесете ја позицијата и започнете со дејството.

Карактеристики на CNC бришење

· Отстранувањето на гребенот на компонентите за обработка на CNC е брз процес што може да се направи на моделите на произведени делови со една единица и повеќе единици.

· Во споредба со конвенционалните техники, неговата брзина на бришење е супериорна;може да избриша до 3 метри за една минута.

· Фреквенцијата и другите влезни променливи може да се прилагодат дигитално според барањата за обработка.

· Не влијае на мазноста на предната површина и не му штети на делот.

· Тоа не влијае на димензионалната точност или јачината на деловите и помага да се зајакне производот откако ќе се намести со други компоненти.

2. Висок притисок - бришење на воден млаз

Друг популарен метод за отстранување на прашина, чипс и брус од деловите за да се направат мазни е бришењето на воден млаз под висок притисок.Бришењето и деловите од наведениот дел се откинуваат со вода под висок притисок (35 до 60 MPa) од млазот.Овој пристап на бришење може да постигне и чиста површина без остатоци.За жал, општите алатки за бришење не можат да го постигнат овој процес на бришење што се користи за сложените делови.

3. Рачно бришење

Рачното бришење на гребенот е метод за измазнување и израмнување на површината со отстранување на прицврстениот остаток оставен на областа за обработка на делот, кој е почитуван од времето.Може да се ракува со користење на различни алатки со различни форми и големини.Рачните алати се користат за извиткување на остри рабови и дупнати отвори и обезбедуваат униформност на површината.Повеќето производни процеси што се изведуваат во работилници кои не се автоматизирани се потпираат на рачно отстранување на гребенот од страна на квалификувани техничари.

Рачката и заменливиот нож се двете основни компоненти на рачниот алат за отстранување на гребенот.Операцијата на бришење во дупката бара стабилна рака на држењето и ротирање на сечилата за бришење на делот на делот, додека операциите за бришење на рабовите за сечење и рамни површини може да се направат со помош на рачна турпија или редовна алатка за гребење.Според типот, секундарниот процес и апликациите на делови, сечилата со голем број форми може да се користат во една рачка со замена на претходната.

Рачно бришење

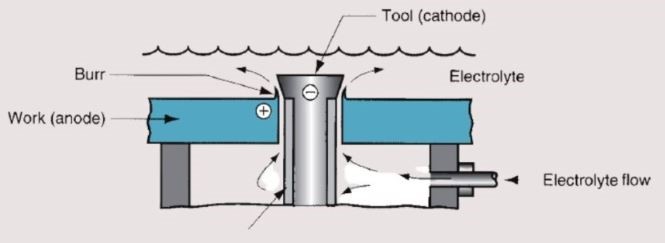

4. Електрохемиско бришење

Брусите во сложената геометрија тешко се отстрануваат со помош на CNC, рачни, абразивни, вибрациони и други методи.Оттука се користи електрохемиско дебурирање.Електрохемиското отстранување на гребенот се заснова на принципот на електролиза.

Електрохемиски процес на бришење

Работното парче е поврзано со позитивниот терминал (анода) на изворот на енергија.Електрохемискиот алат за бришење со изолација е поврзан со негативниот приклучок (катода), со гликол или раствор на сол како електролит.Електролит поминува низ дизајнерската празнина помеѓу брусот и алатот.Ги раствора брусите со пренесување на металниот јон на работното парче, создавајќи кашеста маса од хидроксид како нуспроизвод.

5. Абразивно бришење

Во оваа техника се користат фини абразивни материјали за да се отстранат малите неправилности од површината на обработениот предмет и да се создаде мазна текстура на површината.Челикот со висока цврстина, алуминиум оксидот и стаклените сечила се вообичаени абразивни материјали што се користат за создавање на контролиран млаз за одбивање што лесно може да ги отстрани брусите со насочување на млазот кон нив.Микроабразивното минирање е друго име за него што го користат производителите.Бидејќи овој пристап за отстранување на гребенот ги отстранува микроните од површината, го прави идеален за деловите за кои е потребна екстремна прецизност, како што се блоковите на моторот, воздушната вселена и елементите за роботика.

Придобивките од дебурирањето

Отстранувањето има придобивки од мерењето, склопувањето, силата, естетската убавина и севкупниот квалитет на финалниот производ.

Еве ги клучните придобивки;

· Отстранувањето на гребенот го отстранува прицврстениот метал на дупката и површината, така што првенствено ги измазнува и помага да се создаде добро комбинирана цврстина додека се спојуваат избришаните компоненти.

· Чистите дупки прават совршено парење при склопувањето.

· Плошноста на деловите се зголемува со бришење, што ќе ги олесни секундарните операции.

· Бур може да ја искриви едната страна од делот додека се спојува со другите, што резултира со неусогласеност меѓу нив.Како резултат на тоа, неусогласеноста создава потенцијал да предизвика дефект на производот.Овој ризик од дефект може да се намали со правилно гребење на компонентите.

· Кога мерењето се зема и се користи за време на фазите на производство, нерамната површина на металниот лим со прикачен брус ќе влијае на точноста.Погрешната големина може да доведе до неуспех во карактеристиките на производот и може да биде незадоволен производ за клиентите.

· Мазната, избришана површина ја подобрува естетиката на делот и помага во понатамошниот процес на украсување.

· Повеќето ново исечени рабови имаат остри рабови;отстранувањето на гребенот може да ја измазне острината, правејќи работниците и клиентите да се чувствуваат побезбедно.

Ограничувања на дебуринг

Без сомнение, Deburring е најдобриот пристап за измазнување на површината на металните делови, но има одредени ограничувања во работењето во неколку сценарија.

1. Остри агли и рабови

Отстранувањето на острите и аглите со низок агол е прилично незгодно.Може да отстрани премногу залиха со мали бруси, што резултира со несовршени рабови и губење на димензијата на металниот дел.

2. Запечатени комори

Отстранувањето на запечатените комори е доста тешко да се продолжи.Отстранувањето на брусите од рабовите на просторијата може да ја поништи критичната дебелина на комората.

3. Сложени геометрии

Сите делови не можат да се бришат со ротирачките алати, како што е запченикот и другите компоненти на менувачот, бидејќи овие сложени геометрии го оставаат долгиот и дебел брус.

4. Површинско стружење

При измазнување на површината со бришење, доколку професионалците не ракуваат со алат, постои ризик од стругање од површината без соодветно внимание, што влијае на дебелината на металниот дел, намалувајќи ја јачината на финалниот производ.

Завршни мисли

Завршувањето на површината е широк поим кој вклучува различни операции на обработка, брусење, полирање со бришење, обложување и други процеси на измазнување на металните делови.Сепак, тоа може да биде само естетска убавина за општите клиенти.Но, доработката има значително влијание врз животниот век и квалитетот на финалниот производ.

Малата несовршеност на металната површина може да доведе до проблем со монтирање при склопување на деловите.Со оглед на тоа што квалитетот на монтажата влијае на јачината на спојниците и налепувањата, завршувањето на површината треба да биде врвен приоритет за производителите.Отстранувањето на гребенот е почетна операција за измазнување бидејќи друг процес, како што се блескање, бојадисување и обложување, станува совршен само откако ќе се отстранат ситните остатоци прикачени на површината.Нашата фирма работи на сите производствени услуги од дизајнирање прототип до завршување на производот под ист покрив.CNC обработка, калапи со инјектирање, иЕкструзија на алуминиумсе исто така наша експертиза на која можете да се потпрете на нас.

Обезбедувавме квалитетно бришење на металните делови без разлика каква завршница е потребна во зависност од обработката применета на елементите.Слободно можете дадопрат до насако ви требаат какви било услуги поврзани со производството.

Најчесто поставувани прашања

Дали бришењето е најдобро решение за измазнување на површината?

Да, тоа е најдобриот пристап.Отстранувањето на гребенот го отстранува прицврстениот метален продолжеток и остатоците на површината по обработката.Исто така, може да се контролира за да се спречи непотребното стругање од површината додека се измазнува.

Кој тип на бришење е најдобар?

Нема вистински одговор;тоа зависи од барањето на финалниот производ што треба да се произведе.Ако на финалниот производ не му е потребна висока прецизност, тоа може да се направи рачно со едноставни алатки.Сепак, електрохемискиот би бил најдобриот метод доколку на компонентите им е потребна висока прецизност.

Која техника на бришење е брза?

Електрохемиското бришење е брзо во споредба со другите и може да се направи во рок од една минута.ЦПУ машината е исто така брз и лесен процес ако работното парче е големо (може да избриша до 3 метри при една работа).

Време на објавување: мај-30-2022 година