Çapak alma işlemi: Üretimde neden önemlidir?

Son güncelleme 09/14, okuma süresi: 8 dakika

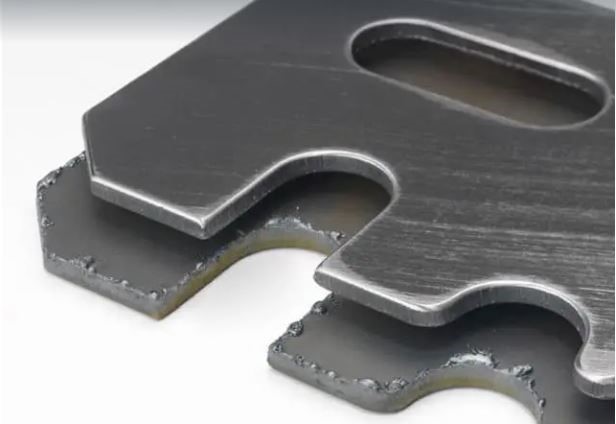

Çapaklı ve çapak alma işleminden sonra metal parça

Bir delik açıp kestiğimizdemetal levhaimalat işlemi sırasında, delik ve kenarlar, frez olarak bilinen, her iki tarafa tutturulmuş volkan şeklinde küçük bir ekstra malzeme bırakır.Dahil olmak üzere hemen hemen tüm üretim yöntemlerikesme, frezeleme, delme, gravür,dönümve delme yaprakları, işlem sonrası metal kısımlarda çapaklanma.Bu frez ürünün ölçüsünü, montajını, sağlamlığını ve hatta estetik güzelliğini etkiler.Bu nedenle Çapak Alma her imalat projesinde dikkate alınmalıdır.

Çapak Çeşitleri

İşleme ve iş parçası özellikleri arasında takım tipi, takım oryantasyonu, iş parçası özellikleri ve en önemlisi,imalat işlemi yapılırken takımın nasıl girip çıktığı yüzeydeki çapak tipini belirler.

İşte yaygın çapak türleriüretimde kaldırılması gereken

| çapak tipi | Senaryo |

| Poisson çapak | Metal yüzeyde aşırı gerilime maruz kaldığında kenarları plastik deforme olur ve uzar. |

| kesme çapak | Çapak, iş parçasının orta kısımdan ayrılırken kesilen kısmındadır. |

| Yuvarlanmak | bir takımın iş parçasından çıkışında yapılan çapak: Beslerken bir miktar malzeme alır |

| gözyaşı çapak | Zımbalama işlemi sırasında çapak kesik tarafla birlikte kaldı. |

çapak alma türleri

Çapak alma, metal parça ve çapağa bağlı olarak çeşitli şekillerde yapılabilir.En popüler çapak alma yöntemleri şunları içerir:Manuel,CNC işleme, titreşimli, elektrokimyasal, termal ve aşındırıcı.

1. CNC makinesi ile çapak alma

Bildiğiniz gibi, bir makinede her işleme süreciCnc makinesigerçekleştirmek için özel araçlara sahiptir ve döngü süresini artırabilecek olsa da çapak alma işlemi alet değiştirilerek de gerçekleştirilebilir.Çapak alma aracı tipi, çapakları alacağınız şeye, deliğe, çapraz deliklere, kenarlara veya düz yüzeye bağlıdır.Buna dayanarak o uygulama için öncelikli hedeflenen aracı seçebilirsiniz.

Kenarlar:Yükseltilmiş malzemeyi silmek ve yüzeyi düzleştirmek için pah kırma araçları veya CNC kesici

delikler:Döner çapak alma araçları

Düz yüzeyler: Çapak Alma Fırçaları bit üzerine kolayca monte edilebilir

İş Parçacığı:İpliklerin dev çapağı yoktur.Uygun bir fırça seçin.

CNC makinesi ile çapak alma

Aaraçları seçtikten sonra aşağıdaki adımları izleyin

1. Çapak alma için CNC programlamayı kurun

2. Aletin ilk koordinatını (X, Y, Z) belirleyin, ardından parçaya sürükleyin.Aracın aralığının yarısına kadar ayarlayabilirsiniz.

3. Çapak boyutuna göre uyum kuvveti ve ilerleme hızı gibi giriş değişkenlerini girin.Ardından, konumu ayarlayın ve eylemi başlatın.

CNC Çapak Alma Özellikleri

· CNC İşleme Bileşenlerinde Çapak Alma, üretilen parçaların tek üniteli ve çok üniteli modellerinde yapılabilen hızlı bir işlemdir.

· Geleneksel tekniklerle karşılaştırıldığında çapak alma hızı üstündür;Dakikada 3 metreye kadar çapak alabilir.

· Frekans ve diğer giriş Değişkenleri, işleme gereksinimlerine göre dijital olarak ayarlanabilir.

· Ön yüzeyin düzgünlüğünü etkilemez ve parçaya zarar vermez.

· Parçaların boyutsal doğruluğunu veya sağlamlığını etkilemez ve diğer bileşenlerle donatıldıktan sonra ürünün güçlendirilmesine yardımcı olur.

2. Yüksek basınçlı su jeti çapak alma

Pürüzsüz hale getirmek için parçalardan toz, talaş ve çapakları gidermenin bir diğer popüler yöntemi, yüksek basınçlı su jeti ile çapak almadır.Belirtilen parça bölümünün çapakları ve parçaları, jetten gelen yüksek basınçlı su (35 ila 60 MPa) ile temizlenir.Bu çapak alma yaklaşımı ayrıca temiz ve kalıntısız bir yüzey elde edebilir.Ne yazık ki, genel çapak alma araçları, karmaşık parçalar için kullanılan bu çapak alma işlemini gerçekleştiremez.

3. Manuel Çapak Alma

Manuel çapak alma, parçanın işleme alanında kalan eklenmiş kalıntıları gidererek yüzeyi düzleştirmenin ve düzleştirmenin eski bir yöntemidir.Farklı şekil ve boyutlarda çeşitli aletler kullanılarak çalıştırılabilir.El aletleri, keskin kenarlara ve dişli deliklere pah kırmada kullanılır ve yüzey düzgünlüğünü sağlar.Otomatik olmayan atölyelerde gerçekleştirilen çoğu üretim süreci, kalifiye teknisyenler tarafından elle çapak alma işlemine dayanır.

Sap ve değiştirilebilir bir bıçak, manuel çapak alma araçlarının iki ana bileşenidir.Delikteki çapak alma işlemi, parçanın kesitinde çapak alma bıçaklarının sabit bir şekilde tutulmasını ve döndürülmesini gerektirirken, kesme kenarlarında ve düz yüzeylerde çapak alma işlemleri bir el törpüsü veya normal bir pah kırma aleti kullanılarak yapılabilir.Tip, ikincil işlem ve parça uygulamalarına göre, bir dizi şekle sahip bıçaklar, bir öncekinin yerine geçerek tek bir kulpta kullanılabilir.

Manuel çapak alma

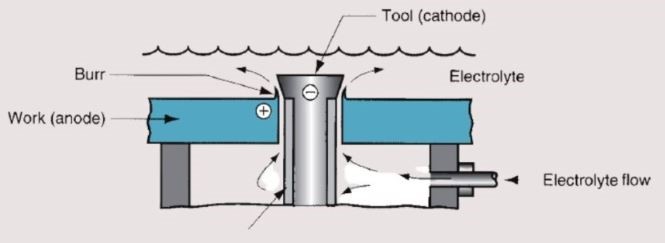

4. Elektrokimyasal çapak alma

Karmaşık geometrideki çapakları CNC, manuel, aşındırıcı, titreşimli ve diğer yöntemlerle gidermek zordur.Bu nedenle elektrokimyasal çapak alma kullanılır.Elektrokimyasal çapak alma, elektroliz prensibine dayanmaktadır.

Elektrokimyasal çapak alma işlemi

İş parçası, güç kaynağının pozitif terminaline (anot) bağlıdır.Yalıtımlı elektrokimyasal çapak alma aleti, elektrolit olarak glikol veya tuz çözeltisi ile negatif terminale (katot) bağlanır.Çapak ile alet arasındaki tasarım boşluğundan bir elektrolit geçer.İş parçasının metal iyonunu aktararak çapakları çözer ve yan ürün olarak bir hidroksit bulamacı üretir.

5. Aşındırıcı çapak alma

Bu teknikte, işlenmiş parçanın yüzeyindeki küçük düzensizlikleri gidermek ve pürüzsüz bir yüzey dokusu oluşturmak için ince aşındırıcı malzemeler kullanılır.Yüksek mukavemetli çelik, alüminyum oksit ve cam bıçaklar, jeti onlara doğru yönlendirerek kolayca çapakları giderebilen kontrol edilebilir bir çapak alma jeti oluşturmak için kullanılan yaygın aşındırıcı malzemelerdir.Mikro-aşındırıcı püskürtme, üreticilerin kullandığı başka bir isimdir.Bu çapak alma yaklaşımı yüzeyden mikronları uzaklaştırdığı için motor blokları, havacılık ve uzay ve robotik elemanlar gibi aşırı hassasiyet gerektiren parçalar için idealdir.

Çapak almanın faydaları

Çapak alma, ölçüm, montaj, güç, estetik güzellik ve genel nihai ürün kalitesine fayda sağlar.

İşte önemli faydalar;

· Çapak alma, kılavuzlanan delik ve yüzeydeki yapışmış metali çıkarır, böylece öncelikle bunları pürüzsüzleştirir ve çapakları giderilmiş bileşenleri birleştirirken iyi birleştirilmiş bir güç oluşturmaya yardımcı olur.

· Temiz delikler, montajda mükemmel eşleşme sağlar.

· Çapak alma ile parçaların düzlüğü artar, bu da ikincil işlemler için kolaylık sağlayacaktır.

· Çapak, diğerleriyle birleştirirken parçanın bir tarafını eğebilir ve bu da aralarında Yanlış Hizalamaya neden olabilir.Sonuç olarak, Yanlış Hizalama, ürünün arızalanmasına neden olma potansiyeli yaratır.Bu arıza riski, bileşenlerin uygun şekilde çapaklanmasıyla azaltılabilir.

· Üretim aşamalarında ölçü alındığında ve kullanıldığında, metal sacın üzerinde çapak bulunan pürüzlü yüzeyi doğruluğu etkileyecektir.Yanlış ölçü, ürün özelliklerinde başarısızlığa neden olabilir ve müşteriler için memnuniyetsiz bir ürün olabilir.

· Pürüzsüz, çapakları alınmış yüzey, parçanın estetiğini iyileştirir ve sonraki dekorasyon sürecine yardımcı olur.

· Yeni kesilen kenarların çoğu keskin kenarlara sahiptir;çapak alma, keskinliği yumuşatarak çalışanların ve müşterilerin kendilerini daha güvende hissetmelerini sağlayabilir.

Çapak Alma Sınırlamaları

Hiç şüphesiz Çapak Alma, metal parçaların yüzeyini düzleştirmek için en iyi yaklaşımdır, ancak birkaç senaryoda çalışırken bazı sınırlamaları vardır.

1. Keskin köşeler ve kenarlar

Keskin ve düşük açılı köşelerin çapaklarını almak oldukça zordur.Küçük çapaklarla çok fazla stoğu kaldırabilir, bu da kusurlu kenarlara ve metal parçanın boyut kaybına neden olur.

2. Mühürlü odalar

Sızdırmaz haznelerin çapaklarının alınması oldukça zordur.Odanın kenarlarındaki çapakları gidermek, odanın kritik kalınlığını ortadan kaldırabilir.

3. karmaşık geometriler

Tüm parçaların çapakları, konik dişli ve diğer şanzıman bileşenleri gibi dönen aletlerle alınamaz, çünkü bu karmaşık geometriler uzun ve kalın çapakları bırakır.

4. Yüzey kazıma

Çapak alma ile yüzeyin düzleştirilmesi sırasında, profesyoneller aletlere el sürmezlerse, uygun dikkat gösterilmeden yüzeyden kazınma riski vardır, bu da metal parçanın kalınlığını etkileyerek nihai ürünün mukavemetini düşürür.

Son düşünceler

Yüzey bitirme, metal parçaların çeşitli işleme operasyonlarını, taşlama, Çapak alma, cilalama, kaplama ve diğer düzleştirme işlemlerini içeren geniş bir terimdir.Ancak, genel müşteriler için sadece estetik bir güzellik olabilir.Ancak bitirme işleminin nihai ürünün ömrü ve kalitesi üzerinde önemli bir etkisi vardır.

Metal yüzeydeki ufak bir pürüz, parçaları birleştirirken uyum sorununa yol açabilir.Bağlantı parçasının kalitesi bağlantıların ve bağlantıların sağlamlığını etkilediğinden, yüzey bitirme imalatçılar için en önemli öncelik olmalıdır.Çapak alma, düzleştirmenin başlangıç işlemidir çünkü parlatma, boyama ve kaplama gibi başka bir işlem, ancak yüzeye yapışmış küçük kalıntıların giderilmesinden sonra mükemmel hale gelir.Firmamız prototip tasarımından ürünün bitimine kadar tüm imalat hizmetlerini aynı çatı altında yürütmektedir.CNC işleme, enjeksiyon kalıplama, VeAlüminyum ekstrüzyonAyrıca bize güvenebileceğiniz uzmanlığımızdır.

Elemanlara uygulanan işlemeye bağlı olarak ne tür bir finisaj gerekli olursa olsun, metal parçalar için kaliteli çapak alma sağlıyoruz.Çekinmeyinbize ulaşınÜretimle ilgili herhangi bir hizmete ihtiyacınız varsa.

SSS

Çapak alma, yüzeyi düzleştirmek için en iyi çözümdür?

Evet, en iyi yaklaşımdır.Çapak alma, işlemeden sonra yüzeydeki ekli metal Uzatmayı ve kalıntıyı giderir.Ayrıca düzleştirme yapılırken yüzeyden gereksiz kazımaların önlenmesi için kontrol edilebilir.

En iyi çapak alma türü hangisidir?

Gerçek bir cevap yok;üretilecek nihai ürünün gerekliliğine bağlıdır.Nihai ürün yüksek hassasiyet gerektirmiyorsa, basit araçlarla manuel olarak yapılabilir.Yine de, bileşenlerin yüksek hassasiyete ihtiyacı varsa elektrokimyasal en iyi yöntem olacaktır.

Hangi çapak alma tekniği hızlıdır?

Elektrokimyasal Çapak Alma, diğerlerine kıyasla hızlıdır ve bir dakika içinde yapılabilir.İş parçası büyükse CNC makinesi de hızlı ve kolay bir işlemdir (Tek işlemde 3 metreye kadar çapak alabilir).

Gönderim zamanı: Mayıs-30-2022