فرآیند تخلیه: چرا در تولید مهم است؟

آخرین به روز رسانی 14/09، زمان خواندن: 8 دقیقه

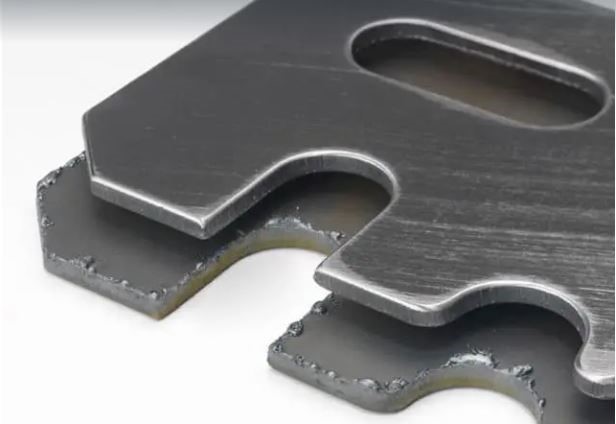

قسمت فلزی با سوراخ و بعد از سوراخ کردن

وقتی سوراخ می کنیم و آن را برش می دهیمورق فلزدر طول فرآیند تولید، سوراخ و لبههای آن ماده اضافی کوچکی به شکل آتشفشان باقی میگذارد که در هر دو طرف آن چسبیده است که به فرز معروف است.تقریباً تمام روش های تولید از جملهبرش دادن, آسیاب، حفاری ، حکاکی ،پیچو مشت زدن برگها، بعد از عمل روی قطعات فلزی سوراخ شود.این فرز بر اندازه گیری، مونتاژ، استحکام و حتی زیبایی ظاهری محصول تأثیر می گذارد.از این رو در هر پروژه تولیدی باید Deburring در نظر گرفته شود.

انواع Burr

ویژگی های ماشین کاری و قطعه کار شامل نوع ابزار، جهت گیری ابزار، خواص قطعه کار و مهمتر از همه،نحوه ورود و خروج ابزار در حین اجرای عملیات ساخت، نوع سوراخ روی سطح را تعیین می کند.

در اینجا انواع متداول فرز آورده شده استکه باید در ساخت حذف می شد

| نوع برر | سناریو |

| پواسون بر | هنگامی که فلز به سطح فشار زیادی وارد می کند، لبه های آن تغییر شکل پلاستیکی و کشیده می شود. |

| سوراخ بریده | سوراخ بر روی قسمت برش قطعه کار قرار دارد در حالی که از قسمت مرکزی جدا شده است. |

| رول کردن | سوراخ ایجاد شده در خروجی ابزار از قطعه کار: در حین تغذیه مقداری از مواد را می گیرد |

| سوراخ اشک | Burr در طول عملیات پانچ همراه با سمت برش باقی ماند. |

انواع سنگ زدایی

با توجه به قطعه فلزی و فرز، سوراخ کردن را می توان به روش های مختلفی انجام داد.محبوب ترین روش های تخلیه عبارتند ازکتابچه راهنمای،ماشینکاری CNCارتعاشی، الکتروشیمیایی، حرارتی و ساینده.

1. دبر زدایی با دستگاه CNC

همانطور که می دانید، هر فرآیند ماشینکاری در یکدستگاه CNCابزارهای خاصی برای انجام دارد، و همچنین میتوان با تغییر ابزار، سوراخزدایی کرد، اگرچه ممکن است به زمان چرخه اضافه کند.نوع ابزار سوراخ کردن بستگی به این دارد که چه چیزی را سوراخ کنید، سوراخ، سوراخ متقاطع، لبه یا سطح صاف.بر این اساس می توانید ابزار اصلی را برای آن برنامه انتخاب کنید.

لبه ها:ابزارهای پخ یا برش CNC برای پاک کردن مواد برجسته و صاف کردن سطح

سوراخ ها:ابزارهای حفره زدایی چرخشی

سطوح صاف: برسهای پاککن به راحتی میتوانند روی بیت نصب شوند

موضوعات:نخ ها سوراخ غول پیکری ندارند.یک برس مناسب انتخاب کنید.

دبر زدایی با دستگاه CNC

آپس از انتخاب ابزار، مراحل زیر را دنبال کنید

1. برنامه نویسی CNC را برای رفع سوراخ کردن راه اندازی کنید

2. مختصات اولیه ابزار (X، Y، Z) را تعیین کنید، سپس آن را به قطعه بکشید.می توانید آن را تا نیمی از محدوده ابزار تنظیم کنید.

3. متغیرهای ورودی مانند نیروی انطباق و نرخ تغذیه را بر اساس اندازه سوراخ وارد کنید.سپس، موقعیت را تنظیم کنید و عمل را شروع کنید.

ویژگی های CNC Deburring

· Deburring CNC Machining Components یک فرآیند سریع است که می تواند بر روی مدل های تک واحدی و چند واحدی قطعات تولید شده انجام شود.

· در مقایسه با تکنیک های معمولی، سرعت تخلیه آن برتر است.می تواند تا عمق 3 متری را در یک دقیقه جدا کند.

· فرکانس و سایر متغیرهای ورودی را می توان به صورت دیجیتالی مطابق با الزامات پردازش تنظیم کرد.

· بر صافی سطح جلو تأثیر نمی گذارد و به قطعه آسیب نمی رساند.

· بر دقت ابعادی یا استحکام قطعات تاثیر نمی گذارد و به محض نصب قطعات دیگر به تقویت محصول کمک می کند.

2. فشار بالا - آب زدایی با جت آب

یکی دیگر از روشهای محبوب برای از بین بردن گرد و غبار، برادهها و سوراخها از قطعات به منظور صاف کردن آنها، جداسازی جت آب با فشار بالا است.سوراخ ها و تکه های قسمت مشخص شده توسط آب پرفشار (35 تا 60 مگاپاسکال) از جت جدا می شوند.همچنین این روش تخلیه می تواند به سطحی تمیز و بدون باقیمانده دست یابد.متأسفانه، ابزارهای عمومی خلاصی نمی توانند این فرآیند تخلیه را که برای قطعات پیچیده استفاده می شود، انجام دهند.

3. دبر زدایی دستی

سوراخزدایی دستی یک روش قدیمی برای صاف کردن و صاف کردن سطح با از بین بردن بقایای چسبیده باقی مانده در ناحیه ماشینکاری قطعه است.می توان آن را با استفاده از ابزارهای مختلف در اشکال و اندازه های مختلف کار کرد.ابزارهای دستی برای پخ زدن لبه های تیز و سوراخ های ضربه خورده و ایجاد یکنواختی سطح استفاده می شود.اکثر فرآیندهای تولیدی که در کارگاههایی که خودکار نیستند انجام میشوند، به تخلیه دستی توسط تکنسینهای ماهر متکی هستند.

دسته و یک تیغه قابل تعویض دو جزء اصلی ابزارهای دستی رفع سوراخ هستند.عملیات سوراخزدایی در سوراخ مستلزم یک دست ثابت روی نگهداشتن و چرخش تیغههای سوراخکن در قسمت قطعه است، در حالی که عملیات سوراخزدایی در لبههای برش و سطوح صاف را میتوان با استفاده از سوهان دستی یا ابزار پخزنی معمولی انجام داد.با توجه به نوع، فرآیند ثانویه و کاربرد قطعات، تیغه هایی با طیف وسیعی از اشکال را می توان با جایگزینی دسته قبلی در یک دسته استفاده کرد.

سوراخ کردن دستی

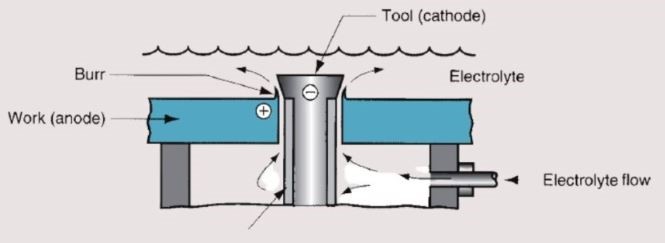

4. تخلیه الکتروشیمیایی

بریدگی ها در هندسه پیچیده با استفاده از روش های CNC، دستی، سایشی، ارتعاشی و سایر روش ها به سختی حذف می شوند.از این رو از سوراخزدایی الکتروشیمیایی استفاده میشود.تخلیه الکتروشیمیایی بر اساس اصل الکترولیز است.

فرآیند تخلیه الکتروشیمیایی

قطعه کار به ترمینال مثبت منبع تغذیه (آند) متصل است.ابزار تخلیه الکتروشیمیایی با عایق به ترمینال منفی (کاتد)، با محلول گلیکول یا نمک به عنوان الکترولیت متصل می شود.یک الکترولیت از شکاف طراحی بین سوراخ و ابزار عبور می کند.این سوراخ ها را با انتقال یون فلزی قطعه کار حل می کند و یک دوغاب هیدروکسید به عنوان محصول جانبی تولید می کند.

5. سنگ زدایی ساینده

در این تکنیک از مواد ساینده ریز استفاده می شود تا بی نظمی های جزئی از سطح مورد ماشینکاری شده حذف شود و بافت سطحی صاف ایجاد شود.تیغه های فولادی، اکسید آلومینیومی و شیشه ای با استحکام بالا، مواد ساینده رایجی هستند که برای ایجاد یک جت تخلیه قابل کنترل استفاده می شوند که می تواند به راحتی با هدایت جت به سمت آنها، سوراخ ها را جدا کند.میکرو ساینده بلاست نام دیگری برای آن است که سازندگان از آن استفاده می کنند.از آنجایی که این روش تخلیه میکرون ها را از سطح حذف می کند، آن را برای قطعاتی که به دقت بسیار بالایی نیاز دارند، مانند بلوک های موتور، هوافضا و عناصر روباتیک ایده آل می کند.

مزایای Deburring

لکه زدایی مزایایی برای اندازه گیری، مونتاژ، استحکام، زیبایی زیبایی و کیفیت کلی محصول نهایی دارد.

در اینجا مزایای کلیدی وجود دارد;

· سوراخزدایی فلز متصل شده روی سوراخ و سطح ضربهخورده را از بین میبرد، بنابراین در درجه اول آنها را صاف میکند و به ایجاد یک استحکام خوب در حین اتصال به اجزای جدا شده کمک میکند.

· سوراخ های تمیز باعث جفت گیری کامل در مونتاژ می شوند.

· صافی قطعات با دبر زدایی افزایش مییابد که کار را برای عملیات ثانویه آسانتر میکند.

· Burr می تواند یک طرف قطعه را در حین اتصال به سایرین کج کند و در نتیجه بین آنها ناهماهنگی ایجاد شود.در نتیجه، ناهماهنگی این پتانسیل را ایجاد می کند که باعث شکست محصول شود.این خطر خرابی را می توان با سوراخ کردن مناسب قطعات کاهش داد.

· هنگامی که اندازه گیری انجام می شود و در مراحل ساخت استفاده می شود، سطح ناهموار ورق فلزی با فرز متصل بر دقت تأثیر می گذارد.اندازه اشتباه می تواند منجر به شکست در ویژگی های محصول شود و می تواند محصولی ناراضی برای مشتریان باشد.

· سطح صاف و بریده بریده، زیبایی بخشی را بهبود می بخشد و به روند تزئین بیشتر کمک می کند.

· اکثر لبه های تازه بریده شده دارای لبه های تیز هستند.سوراخ کردن می تواند وضوح را صاف کند و باعث می شود کارگران و مشتریان احساس امنیت بیشتری کنند.

محدودیت های Deburring

بدون شک، Deburring بهترین روش برای صاف کردن سطح قطعات فلزی است، اما محدودیت هایی در عملکرد در چند سناریو دارد.

1. گوشه ها و لبه های تیز

جدا کردن گوشه های تیز و با زاویه کم بسیار مشکل است.میتواند مقدار زیادی استوک را با سوراخهای کوچک جدا کند و در نتیجه لبههای ناقص و از بین رفتن ابعاد قطعه فلزی را به همراه داشته باشد.

2. محفظه های مهر و موم شده

تخلیه محفظه های مهر و موم شده بسیار دشوار است.برداشتن سوراخها از لبههای اتاق میتواند ضخامت بحرانی محفظه را باطل کند.

3. هندسه های پیچیده

تمام قطعات را نمی توان با ابزارهای دوار مانند چرخ دنده های مخروطی و سایر اجزای انتقال، جدا کرد، زیرا این هندسه های پیچیده، سوراخ های بلند و ضخیم را ترک می کنند.

4. تراشیدن سطح

در حین صاف کردن سطح توسط سنگ زدایی، اگر متخصصان با ابزار کار نکنند، خطر خراشیدن از سطح بدون توجه مناسب وجود دارد که بر ضخامت قطعه فلزی تأثیر می گذارد و استحکام محصول نهایی را کاهش می دهد.

افکار نهایی

تکمیل سطح یک اصطلاح گسترده است که شامل عملیات های مختلف ماشینکاری، سنگ زنی، پرداخت، پوشش دهی، و سایر فرآیندهای صاف کردن قطعات فلزی است.با این حال، ممکن است فقط یک زیبایی زیبایی برای مشتریان عمومی باشد.اما تکمیل تاثیر بسزایی بر عمر و کیفیت محصول نهایی دارد.

نقص جزئی روی سطح فلز می تواند منجر به مشکل اتصال در هنگام مونتاژ قطعات شود.از آنجایی که کیفیت اتصالات بر استحکام اتصالات و اتصالات تأثیر می گذارد، پرداخت سطح باید در اولویت اول تولید کنندگان باشد.سوراخزدایی عملیات شروع صافسازی است، زیرا فرآیند دیگری مانند براقکردن، رنگآمیزی و پوششدهی، تنها پس از برداشتن بقایای ریز چسبیده به سطح کامل میشود.شرکت ما روی تمام خدمات تولیدی از طراحی نمونه اولیه تا تکمیل محصول زیر یک سقف کار کرده است.ماشینکاری CNC, قالب گیری تزریقی، واکستروژن آلومینیومهمچنین تخصص ما است که می توانید به ما اعتماد کنید.

ما بدون توجه به نوع پرداخت مورد نیاز بسته به ماشینکاری اعمال شده بر روی عناصر، سنگ زدایی با کیفیت را برای قطعات فلزی فراهم کرده ایم.در صورت تمایل بهبه ما برساگر به خدمات مرتبط با تولید نیاز دارید.

سوالات متداول

بهترین راه حل برای صاف کردن سطح است?

بله، این بهترین رویکرد است.سوراخزدایی اکستنشن فلزی متصل و باقیمانده روی سطح را پس از ماشینکاری از بین میبرد.همچنین می توان آن را کنترل کرد تا در حین صاف کردن، از خراشیدن غیر ضروری از سطح جلوگیری شود.

کدام نوع لکه گیری بهتر است؟

هیچ پاسخ واقعی وجود ندارد؛بستگی به نیاز محصول نهایی برای تولید دارد.اگر محصول نهایی به دقت بالایی نیاز نداشته باشد، می توان آن را به صورت دستی و با ابزارهای ساده انجام داد.با این حال، اگر قطعات به دقت بالایی نیاز داشته باشند، الکتروشیمیایی بهترین روش خواهد بود.

کدام تکنیک تخلیه سریع است؟

دبرگیری الکتروشیمیایی در مقایسه با سایرین سریع است و در عرض یک دقیقه قابل انجام است.دستگاه CNC همچنین اگر قطعه کار بزرگ باشد یک فرآیند سریع و آسان است (این دستگاه می تواند تا 3 متر را در یک عملیات جدا کند).

زمان ارسال: مه-30-2022