డీబరింగ్ ప్రక్రియ: తయారీలో ఇది ఎందుకు ముఖ్యమైనది?

చివరి అప్డేట్ 09/14, చదవడానికి సమయం: 8 నిమిషాలు

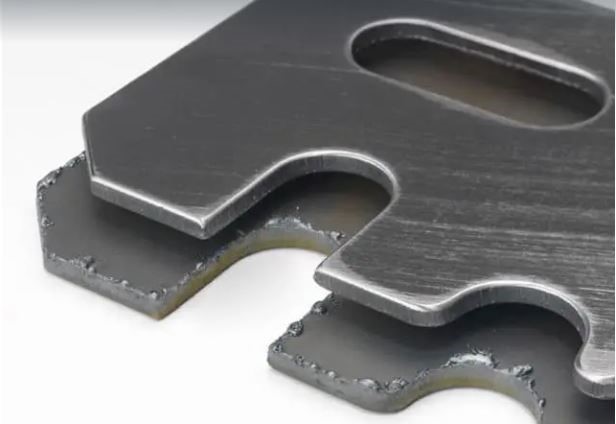

బర్ర్ మరియు డీబరింగ్ తర్వాత మెటల్ భాగం

మేము ఒక రంధ్రం బెజ్జం వెయ్యి మరియు కట్ చేసినప్పుడురేకుల రూపంలోని ఇనుముతయారీ ప్రక్రియలో, రంధ్రం మరియు అంచులు ఒక చిన్న అగ్నిపర్వతం ఆకారపు అదనపు పదార్థాన్ని రెండు వైపులా జతచేస్తాయి, దీనిని బర్ అని పిలుస్తారు.దాదాపు అన్ని తయారీ పద్ధతులు, సహాకోత, మిల్లింగ్, డ్రిల్లింగ్, చెక్కడం,తిరగడం, మరియు గుద్దడం ఆకులు, ఆపరేషన్ తర్వాత మెటల్ భాగాలపై బర్ర్.ఈ బర్ కొలత, అసెంబ్లీ, బలం మరియు ఉత్పత్తి యొక్క సౌందర్య సౌందర్యాన్ని కూడా ప్రభావితం చేస్తుంది.అందువల్ల, ప్రతి తయారీ ప్రాజెక్ట్లో డీబరింగ్ను పరిగణించాలి.

బర్ యొక్క రకాలు

మ్యాచింగ్ మరియు వర్క్పీస్ లక్షణాలలో టూల్ రకం, టూల్ ఓరియంటేషన్, వర్క్పీస్ లక్షణాలు మరియు ముఖ్యంగా,తయారీ ఆపరేషన్ను అమలు చేస్తున్నప్పుడు సాధనం ఎలా ప్రవేశిస్తుంది మరియు నిష్క్రమిస్తుంది అనేది ఉపరితలంపై బర్ రకాన్ని నిర్ణయిస్తుంది.

ఇక్కడ బర్ యొక్క సాధారణ రకాలు ఉన్నాయితయారీలో తొలగించాల్సి వచ్చింది

| బర్ రకం | దృష్టాంతంలో |

| పాయిసన్ బర్ | మెటల్ ఉపరితలంపై అధిక ఒత్తిడికి గురైనప్పుడు, దాని అంచులు ప్లాస్టిక్ వైకల్యంతో మరియు పొడుగుగా ఉంటాయి. |

| కట్-ఆఫ్ బర్ | బర్ర్ వర్క్పీస్ యొక్క కట్ విభాగంలో ఉంటుంది, అయితే అది కేంద్ర భాగం నుండి వేరు చేయబడుతుంది. |

| రోల్-ఓవర్ | వర్క్పీస్ నుండి ఒక సాధనం యొక్క నిష్క్రమణపై తయారు చేయబడిన బర్ర్: ఇది దూరంగా తినే సమయంలో కొంత మెటీరియల్ తీసుకుంటుంది |

| కన్నీటి బుర్ర | పంచింగ్ ఆపరేషన్ సమయంలో కట్-సైడ్తో పాటు బుర్ అలాగే ఉంది. |

డీబరింగ్ రకాలు

లోహ భాగం మరియు బర్ర్ను బట్టి డీబరింగ్ వివిధ మార్గాల్లో చేయవచ్చు.అత్యంత ప్రసిద్ధ డీబరింగ్ పద్ధతులు ఉన్నాయిమాన్యువల్,CNC మ్యాచింగ్, వైబ్రేటరీ, ఎలెక్ట్రోకెమికల్, థర్మల్ మరియు రాపిడి.

1. CNC మెషీన్తో డీబరింగ్

మీకు తెలిసినట్లుగా, ప్రతి మ్యాచింగ్ ప్రక్రియ aCNC యంత్రంనిర్వహించడానికి నిర్దిష్ట సాధనాలు ఉన్నాయి మరియు సాధనాన్ని మార్చడం ద్వారా డీబరింగ్ కూడా సాధించవచ్చు, అయినప్పటికీ ఇది సైకిల్ సమయానికి జోడించవచ్చు.డీబరింగ్ సాధనం రకం మీరు డీబర్ర్, రంధ్రం, క్రాస్-హోల్స్, అంచులు లేదా ఫ్లాట్ ఉపరితలంపై ఆధారపడి ఉంటుంది.దీని ఆధారంగా మీరు ఆ అప్లికేషన్ కోసం ప్రాథమికంగా లక్ష్యంగా ఉన్న సాధనాన్ని ఎంచుకోవచ్చు.

అంచులు:చాంఫెర్ టూల్స్ లేదా CNC కట్టర్ పైకి లేచిన మెటీరియల్ని చెరిపివేసి, ఉపరితలాన్ని సున్నితంగా చేస్తుంది

రంధ్రాలు:భ్రమణ డీబరింగ్ సాధనాలు

ఫ్లాట్ ఉపరితలాలు: డీబరింగ్ బ్రష్లను సులభంగా బిట్పై అమర్చవచ్చు

దారాలు:థ్రెడ్లకు పెద్ద బుర్ర లేదు.తగిన బ్రష్ను ఎంచుకోండి.

CNC మెషీన్తో డీబరింగ్

ఎసాధనాలను ఎంచుకున్న తర్వాత, క్రింది దశలను అనుసరించండి

1. డీబరింగ్ కోసం CNC ప్రోగ్రామింగ్ను సెటప్ చేయండి

2. సాధనం యొక్క ప్రారంభ సమన్వయాన్ని (X, Y, Z) నిర్ణయించండి, ఆపై దానిని ముక్కకు లాగండి.మీరు దీన్ని సాధనం పరిధిలో సగం వరకు సెటప్ చేయవచ్చు.

3. బర్ సైజ్ ఆధారంగా కంప్లైయన్స్ ఫోర్స్ మరియు ఫీడ్ రేట్ వంటి ఇన్పుట్ వేరియబుల్లను నమోదు చేయండి.అప్పుడు, స్థానాన్ని ట్యూన్ చేయండి మరియు చర్యను ప్రారంభించండి.

CNC డీబరింగ్ యొక్క లక్షణాలు

· CNC మ్యాచింగ్ కాంపోనెంట్లను డీబరింగ్ చేయడం అనేది తయారు చేయబడిన భాగాల యొక్క సింగిల్-యూనిట్ మరియు మల్టీ-యూనిట్ మోడళ్లపై చేయగలిగే శీఘ్ర ప్రక్రియ.

· సాంప్రదాయిక సాంకేతికతలతో పోలిస్తే, దాని డీబరింగ్ వేగం ఉన్నతమైనది;ఇది ఒక నిమిషంలో 3 మీటర్ల వరకు డీబర్ర్ చేయగలదు.

· ప్రాసెసింగ్ అవసరాలకు అనుగుణంగా ఫ్రీక్వెన్సీ మరియు ఇతర ఇన్పుట్ వేరియబుల్స్ డిజిటల్గా సర్దుబాటు చేయబడతాయి.

· ఇది ముందు ఉపరితలం యొక్క సున్నితత్వాన్ని ప్రభావితం చేయదు మరియు భాగాన్ని హాని చేయదు.

· ఇది భాగాల యొక్క డైమెన్షనల్ ఖచ్చితత్వం లేదా బలాన్ని ప్రభావితం చేయదు మరియు ఇతర భాగాలతో అమర్చబడిన తర్వాత ఉత్పత్తిని బలోపేతం చేయడానికి ఇది సహాయపడుతుంది.

2. అధిక పీడనం- నీటి జెట్ డీబరింగ్

భాగాల నుండి దుమ్ము, చిప్స్ మరియు బర్ర్లను తొలగించడానికి వాటిని సున్నితంగా చేయడానికి మరొక ప్రసిద్ధ పద్ధతి అధిక పీడన వాటర్ జెట్ డీబరింగ్.జెట్ నుండి అధిక పీడన నీటి (35 నుండి 60 MPa) ద్వారా నిర్దేశిత భాగం విభాగం యొక్క బర్ మరియు భాగాలు పడగొట్టబడతాయి.డీబరింగ్ యొక్క ఈ విధానం శుభ్రమైన మరియు అవశేషాలు లేని ఉపరితలాన్ని కూడా సాధించగలదు.దురదృష్టవశాత్తు, సాధారణ డీబరింగ్ సాధనాలు సంక్లిష్ట భాగాల కోసం ఉపయోగించే ఈ డీబరింగ్ ప్రక్రియను పూర్తి చేయలేవు.

3. మాన్యువల్ డీబరింగ్

మాన్యువల్ డీబరింగ్ అనేది భాగం యొక్క మ్యాచింగ్ ప్రదేశంలో మిగిలి ఉన్న జోడించిన అవశేషాలను తొలగించడం ద్వారా ఉపరితలాన్ని సున్నితంగా మరియు చదును చేయడానికి సమయం-గౌరవించబడిన పద్ధతి.ఇది వివిధ ఆకారాలు మరియు పరిమాణాల వివిధ సాధనాలను ఉపయోగించి నిర్వహించబడుతుంది.చేతి ఉపకరణాలు పదునైన అంచులు మరియు ట్యాప్ చేసిన రంధ్రాలను చాంఫరింగ్ చేయడానికి ఉపయోగించబడతాయి మరియు ఉపరితల ఏకరూపతను అందిస్తాయి.స్వయంచాలకంగా లేని వర్క్షాప్లలో నిర్వహించబడే చాలా ఉత్పాదక ప్రక్రియలు నైపుణ్యం కలిగిన సాంకేతిక నిపుణులచే మాన్యువల్ డీబరింగ్పై ఆధారపడతాయి.

హ్యాండిల్ మరియు రీప్లేస్ చేయగల బ్లేడ్ మాన్యువల్ డీబరింగ్ టూల్స్ యొక్క రెండు ప్రాథమిక భాగాలు.రంధ్రంలో డీబరింగ్ ఆపరేషన్కు భాగం యొక్క విభాగం వద్ద డీబరింగ్ బ్లేడ్ల హోల్డ్ మరియు రొటేషన్పై స్థిరమైన చేతి అవసరం, అయితే కట్టింగ్ ఎడ్జ్లు మరియు ఫ్లాట్ ఉపరితలాలపై డీబరింగ్ ఆపరేషన్లు హ్యాండ్ ఫైల్ లేదా సాధారణ ఛాంఫరింగ్ సాధనాన్ని ఉపయోగించి చేయవచ్చు.రకం, ద్వితీయ ప్రక్రియ మరియు భాగాల అప్లికేషన్ల ప్రకారం, మునుపటి హ్యాండిల్ను భర్తీ చేయడం ద్వారా ఒకే హ్యాండిల్లో అనేక రకాల ఆకారాలతో బ్లేడ్లను ఉపయోగించవచ్చు.

మాన్యువల్ డీబరింగ్

4. ఎలెక్ట్రోకెమికల్ డీబరింగ్

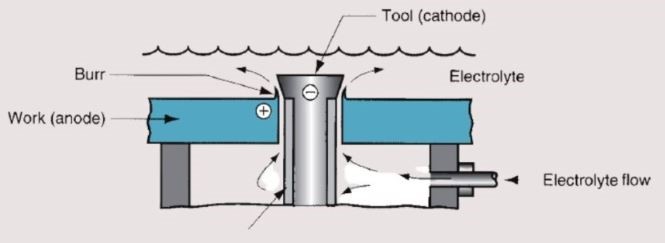

CNC, మాన్యువల్, అబ్రాసివ్, వైబ్రేటరీ మరియు ఇతర పద్ధతులను ఉపయోగించి సంక్లిష్ట జ్యామితిలోని బర్లను తొలగించడం కష్టం.అందువల్ల ఎలక్ట్రోకెమికల్ డీబరింగ్ ఉపయోగించబడుతుంది.ఎలెక్ట్రోకెమికల్ డీబరింగ్ అనేది విద్యుద్విశ్లేషణ సూత్రంపై ఆధారపడి ఉంటుంది.

ఎలక్ట్రోకెమికల్ డీబరింగ్ ప్రక్రియ

వర్క్పీస్ పవర్ సోర్స్ యొక్క పాజిటివ్ టెర్మినల్ (యానోడ్)కి లింక్ చేయబడింది.ఇన్సులేషన్తో కూడిన ఎలెక్ట్రోకెమికల్ డీబరింగ్ సాధనం ప్రతికూల టెర్మినల్ (కాథోడ్)కి గ్లైకాల్ లేదా ఉప్పు ద్రావణంతో ఎలక్ట్రోలైట్గా అనుసంధానించబడి ఉంటుంది.ఒక ఎలక్ట్రోలైట్ బర్ మరియు టూల్ మధ్య డిజైన్ గ్యాప్ గుండా వెళుతుంది.ఇది వర్క్పీస్ యొక్క మెటల్ అయాన్ను బదిలీ చేయడం ద్వారా బర్ర్లను కరిగించి, హైడ్రాక్సైడ్ స్లర్రీని ఉప ఉత్పత్తిగా ఉత్పత్తి చేస్తుంది.

5. రాపిడి డీబరింగ్

మెషీన్ చేయబడిన వస్తువు యొక్క ఉపరితలం నుండి చిన్న అసమానతలను తొలగించడానికి మరియు మృదువైన ఉపరితల ఆకృతిని సృష్టించడానికి ఈ సాంకేతికతలో చక్కటి రాపిడి పదార్థాలు ఉపయోగించబడతాయి.అధిక-బలం కలిగిన ఉక్కు, అల్యూమినియం ఆక్సైడ్ మరియు గాజు బ్లేడ్లు నియంత్రించదగిన డీబరింగ్ జెట్ను రూపొందించడానికి ఉపయోగించే సాధారణ రాపిడి పదార్థాలు, ఇవి జెట్ను వాటి వైపుకు మళ్లించడం ద్వారా బర్ర్లను సులభంగా తొలగించగలవు.మైక్రో-అబ్రాసివ్ బ్లాస్టింగ్ అనేది తయారీదారులు ఉపయోగించే మరొక పేరు.ఈ డీబరింగ్ విధానం ఉపరితలం నుండి మైక్రాన్లను తొలగిస్తుంది కాబట్టి, ఇంజిన్ బ్లాక్లు, ఏరోస్పేస్ మరియు రోబోటిక్స్ ఎలిమెంట్స్ వంటి తీవ్ర ఖచ్చితత్వం అవసరమయ్యే భాగాలకు ఇది ఆదర్శంగా ఉంటుంది.

డీబరింగ్ యొక్క ప్రయోజనాలు

డీబర్రింగ్ ప్రయోజనాల కొలత, అసెంబ్లీ, బలం, సౌందర్య సౌందర్యం మరియు మొత్తం తుది ఉత్పత్తి నాణ్యత.

ఇక్కడ ప్రధాన ప్రయోజనాలు ఉన్నాయి;

· డీబరింగ్ ట్యాప్ చేయబడిన రంధ్రం మరియు ఉపరితలంపై జోడించిన లోహాన్ని తొలగిస్తుంది, కాబట్టి ఇది ప్రాథమికంగా వాటిని సున్నితంగా చేస్తుంది మరియు డీబర్డ్ భాగాలలో చేరినప్పుడు బాగా కలిపిన బలాన్ని సృష్టించడంలో సహాయపడుతుంది.

· క్లీన్ రంధ్రాలు అసెంబ్లీలో ఖచ్చితమైన సంభోగం చేస్తాయి.

· డీబరింగ్తో భాగాల ఫ్లాట్నెస్ పెరుగుతుంది, ఇది ద్వితీయ కార్యకలాపాలకు సులభతరం చేస్తుంది.

· బర్ ఇతరులతో చేరేటప్పుడు భాగం యొక్క ఒక వైపు వక్రీకరించవచ్చు, ఫలితంగా వాటి మధ్య తప్పుగా అమర్చవచ్చు.ఫలితంగా, తప్పుగా అమర్చడం వల్ల ఉత్పత్తి విఫలమయ్యే అవకాశం ఏర్పడుతుంది.విఫలమయ్యే ఈ ప్రమాదాన్ని భాగాలను సరిగ్గా బర్రింగ్ చేయడం ద్వారా తగ్గించవచ్చు.

· తయారీ దశలలో కొలత తీసుకోబడినప్పుడు మరియు ఉపయోగించినప్పుడు, జోడించిన బర్తో మెటల్ షీట్ యొక్క అసమాన ఉపరితలం ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది.తప్పు పరిమాణం ఉత్పత్తి ఫీచర్లలో వైఫల్యానికి దారితీయవచ్చు మరియు కస్టమర్లకు సంతృప్తి చెందని ఉత్పత్తి కావచ్చు.

· మృదువైన, క్షీణించిన ఉపరితలం భాగం యొక్క సౌందర్యాన్ని మెరుగుపరుస్తుంది మరియు తదుపరి అలంకరణ ప్రక్రియలో సహాయపడుతుంది.

· చాలా కొత్తగా కత్తిరించిన అంచులు పదునైన అంచులను కలిగి ఉంటాయి;డీబరింగ్ పదునును సున్నితంగా చేస్తుంది, కార్మికులు మరియు వినియోగదారులను సురక్షితంగా భావించేలా చేస్తుంది.

డీబరింగ్ యొక్క పరిమితులు

ఎటువంటి సందేహం లేకుండా, లోహ భాగాల ఉపరితలాన్ని సున్నితంగా చేయడానికి డీబరింగ్ అనేది ఉత్తమమైన విధానం, అయితే ఇది కొన్ని సందర్భాలలో పనిచేయడంలో కొన్ని పరిమితులను కలిగి ఉంది.

1. పదునైన మూలలు మరియు అంచులు

పదునైన మరియు తక్కువ-కోణ మూలలను తొలగించడం చాలా గమ్మత్తైనది.ఇది చిన్న బర్ర్స్తో చాలా స్టాక్ను తీసివేయగలదు, ఫలితంగా లోహ భాగం యొక్క అసంపూర్ణ అంచులు మరియు పరిమాణం నష్టం జరుగుతుంది.

2. మూసివున్న గదులు

మూసివున్న గదులను తొలగించడం కొనసాగించడం చాలా కష్టం.గది అంచుల నుండి బర్ర్స్ను తొలగించడం వల్ల ఛాంబర్ యొక్క క్లిష్టమైన మందాన్ని రద్దు చేయవచ్చు.

3. సంక్లిష్ట జ్యామితి

బెవెల్ గేర్ మరియు ఇతర ప్రసార భాగాలు వంటి భ్రమణ సాధనాలతో అన్ని భాగాలను తొలగించడం సాధ్యం కాదు, ఎందుకంటే ఈ సంక్లిష్ట జ్యామితులు పొడవైన మరియు మందపాటి బుర్ను వదిలివేస్తాయి.

4. ఉపరితల స్క్రాపింగ్

డీబరింగ్ ద్వారా ఉపరితలం యొక్క మృదువైన సమయంలో, నిపుణులు ఉపకరణాలను నిర్వహించకపోతే, సరైన శ్రద్ధ లేకుండా ఉపరితలం నుండి స్క్రాప్ చేసే ప్రమాదం ఉంది, ఇది మెటల్ భాగం యొక్క మందాన్ని ప్రభావితం చేస్తుంది, తుది ఉత్పత్తి యొక్క బలాన్ని తగ్గిస్తుంది.

చివరి ఆలోచనలు

సర్ఫేస్ ఫినిషింగ్ అనేది విస్తృతమైన పదం, ఇందులో వివిధ మ్యాచింగ్ ఆపరేషన్లు, గ్రైండింగ్, డీబరింగ్ పాలిషింగ్, కోటింగ్ మరియు మెటల్ భాగాలను సున్నితంగా మార్చే ప్రక్రియలు ఉంటాయి.అయినప్పటికీ, ఇది సాధారణ వినియోగదారులకు మాత్రమే సౌందర్య సౌందర్యం కావచ్చు.కానీ పూర్తి చేయడం తుది ఉత్పత్తి యొక్క జీవితం మరియు నాణ్యతపై గణనీయమైన ప్రభావాన్ని చూపుతుంది.

లోహపు ఉపరితలంపై కొంచెం అసంపూర్ణత అనేది భాగాలను సమీకరించేటప్పుడు సరిపోయే సమస్యకు దారితీయవచ్చు.అమర్చడం యొక్క నాణ్యత కీళ్ళు మరియు ఫిట్ల యొక్క బలాన్ని ప్రభావితం చేస్తుంది కాబట్టి, తయారీదారులకు ఉపరితల పూర్తి చేయడం ప్రధాన ప్రాధాన్యతగా ఉండాలి.డీబరింగ్ అనేది స్మూత్ చేయడానికి ప్రారంభ ఆపరేషన్, ఎందుకంటే షైనింగ్, పెయింటింగ్ మరియు పూత వంటి మరొక ప్రక్రియ ఉపరితలంపై జోడించిన చిన్న అవశేషాలను తొలగించిన తర్వాత మాత్రమే పరిపూర్ణంగా ఉంటుంది.మా సంస్థ ప్రోటోటైప్ డిజైనింగ్ నుండి ఉత్పత్తిని ఒకే పైకప్పు క్రింద పూర్తి చేయడం వరకు అన్ని తయారీ సేవలపై పని చేస్తోంది.CNC మ్యాచింగ్, ఇంజక్షన్ మౌల్డింగ్, మరియుఅల్యూమినియం ఎక్స్ట్రూషన్మీరు మాపై ఆధారపడగల మా నైపుణ్యం కూడా.

మూలకాలకు వర్తించే మ్యాచింగ్ను బట్టి ఎలాంటి ఫినిషింగ్ అవసరం అయినప్పటికీ మేము మెటల్ భాగాలకు నాణ్యమైన డీబరింగ్ను అందజేస్తున్నాము.సంకోచించకండిమమ్మల్ని చేరుకోండిమీకు ఏదైనా తయారీ సంబంధిత సేవలు అవసరమైతే.

తరచుగా అడిగే ప్రశ్నలు

ఉపరితలాన్ని సున్నితంగా చేయడానికి డీబర్రింగ్ ఉత్తమ పరిష్కారం?

అవును, ఇది ఉత్తమ విధానం.డీబరింగ్ మ్యాచింగ్ తర్వాత ఉపరితలంపై జోడించిన మెటల్ ఎక్స్టెన్షన్ మరియు అవశేషాలను తొలగిస్తుంది.అలాగే, మృదువైన సమయంలో ఉపరితలం నుండి అనవసరమైన స్క్రాప్ను నిరోధించడానికి ఇది నియంత్రించబడుతుంది.

ఏ రకమైన డీబరింగ్ ఉత్తమం?

అసలు సమాధానం లేదు;ఇది తయారు చేయవలసిన తుది ఉత్పత్తి యొక్క అవసరాన్ని బట్టి ఉంటుంది.తుది ఉత్పత్తికి అధిక ఖచ్చితత్వం అవసరం లేకపోతే, ఇది సాధారణ సాధనాలతో మానవీయంగా చేయవచ్చు.అయినప్పటికీ, భాగాలకు అధిక ఖచ్చితత్వం అవసరమైతే ఎలక్ట్రోకెమికల్ ఉత్తమ పద్ధతి.

ఏ డీబరింగ్ టెక్నిక్ వేగంగా ఉంటుంది?

ఎలెక్ట్రోకెమికల్ డీబరింగ్ ఇతరులతో పోలిస్తే త్వరగా జరుగుతుంది మరియు ఒక నిమిషంలో చేయవచ్చు.వర్క్పీస్ పెద్దగా ఉంటే CNC మెషిన్ కూడా వేగవంతమైన మరియు సులభమైన ప్రక్రియ (ఇది ఒకే ఆపరేషన్లో 3 మీటర్ల వరకు డీబర్ర్ చేయగలదు).

పోస్ట్ సమయం: మే-30-2022