ਡੀਬਰਿੰਗ ਪ੍ਰਕਿਰਿਆ: ਇਹ ਨਿਰਮਾਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਕਿਉਂ ਹੈ?

ਆਖਰੀ ਅੱਪਡੇਟ 09/14, ਪੜ੍ਹਨ ਦਾ ਸਮਾਂ: 8 ਮਿੰਟ

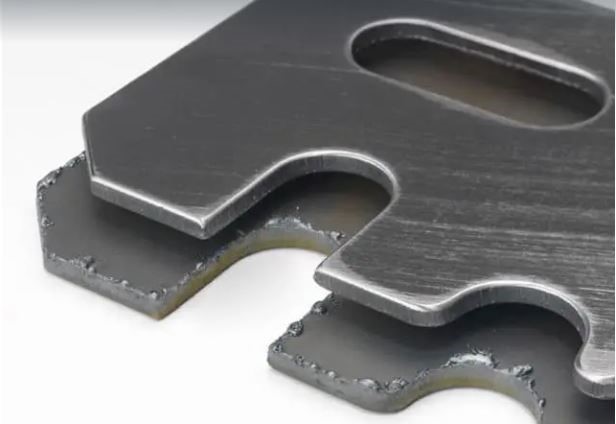

burr ਦੇ ਨਾਲ ਅਤੇ deburring ਦੇ ਬਾਅਦ ਧਾਤ ਦਾ ਹਿੱਸਾ

ਜਦੋਂ ਅਸੀਂ ਇੱਕ ਮੋਰੀ ਡ੍ਰਿਲ ਕਰਦੇ ਹਾਂ ਅਤੇ ਕੱਟਦੇ ਹਾਂਸ਼ੀਟ ਧਾਤਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ, ਮੋਰੀ ਅਤੇ ਕਿਨਾਰੇ ਇੱਕ ਛੋਟੇ ਜਵਾਲਾਮੁਖੀ ਦੇ ਆਕਾਰ ਦੀ ਵਾਧੂ ਸਮੱਗਰੀ ਨੂੰ ਦੋਵਾਂ ਪਾਸਿਆਂ 'ਤੇ ਜੋੜਦੇ ਹਨ, ਜਿਸਨੂੰ ਬੁਰ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।ਲਗਭਗ ਸਾਰੇ ਨਿਰਮਾਣ ਵਿਧੀਆਂ, ਸਮੇਤਕੱਟਣਾ, ਮਿਲਿੰਗ, ਡ੍ਰਿਲਿੰਗ, ਉੱਕਰੀ,ਮੋੜਨਾ, ਅਤੇ ਪੰਚਿੰਗ ਪੱਤੇ, ਕਾਰਵਾਈ ਦੇ ਬਾਅਦ ਧਾਤ ਦੇ ਹਿੱਸੇ 'ਤੇ burr.ਇਹ ਬੁਰ ਮਾਪ, ਅਸੈਂਬਲੀ, ਤਾਕਤ, ਅਤੇ ਉਤਪਾਦ ਦੀ ਸੁਹਜ ਸੁੰਦਰਤਾ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।ਇਸ ਲਈ, ਹਰੇਕ ਨਿਰਮਾਣ ਪ੍ਰੋਜੈਕਟ ਵਿੱਚ ਡੀਬੁਰਿੰਗ ਨੂੰ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਬੁਰ ਦੀਆਂ ਕਿਸਮਾਂ

ਮਸ਼ੀਨਿੰਗ ਅਤੇ ਵਰਕਪੀਸ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਟੂਲ ਦੀ ਕਿਸਮ, ਟੂਲ ਸਥਿਤੀ, ਵਰਕਪੀਸ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਅਤੇ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ,ਮੈਨੂਫੈਕਚਰਿੰਗ ਓਪਰੇਸ਼ਨ ਨੂੰ ਚਲਾਉਣ ਦੌਰਾਨ ਟੂਲ ਕਿਵੇਂ ਦਾਖਲ ਹੁੰਦਾ ਹੈ ਅਤੇ ਬਾਹਰ ਨਿਕਲਦਾ ਹੈ, ਇਹ ਸਤ੍ਹਾ 'ਤੇ ਬੁਰ ਦੀ ਕਿਸਮ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ।

ਇੱਥੇ ਬਰਰ ਦੀਆਂ ਆਮ ਕਿਸਮਾਂ ਹਨਜਿਸ ਨੂੰ ਨਿਰਮਾਣ ਵਿੱਚ ਹਟਾਉਣਾ ਪਿਆ

| ਬੁਰ ਦੀ ਕਿਸਮ | ਦ੍ਰਿਸ਼ |

| ਪੋਇਸਨ ਬੁਰ | ਜਦੋਂ ਧਾਤ ਨੂੰ ਸਤ੍ਹਾ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਣਾਅ ਮਿਲਦਾ ਹੈ, ਤਾਂ ਇਸਦੇ ਕਿਨਾਰੇ ਪਲਾਸਟਿਕ ਵਿਗੜ ਜਾਂਦੇ ਹਨ ਅਤੇ ਲੰਬੇ ਹੋ ਜਾਂਦੇ ਹਨ। |

| ਕੱਟ-ਬੰਦ ਬੁਰਰ | ਬਰਰ ਵਰਕਪੀਸ ਦੇ ਕੱਟੇ ਹੋਏ ਹਿੱਸੇ 'ਤੇ ਹੁੰਦਾ ਹੈ ਜਦੋਂ ਕਿ ਇਹ ਕੇਂਦਰੀ ਹਿੱਸੇ ਤੋਂ ਵੱਖ ਹੁੰਦਾ ਹੈ। |

| ਰੋਲ-ਓਵਰ | ਵਰਕਪੀਸ ਤੋਂ ਇੱਕ ਟੂਲ ਦੇ ਬਾਹਰ ਨਿਕਲਣ 'ਤੇ ਬਣਾਇਆ ਗਿਆ ਬੁਰ: ਇਹ ਭੋਜਨ ਕਰਦੇ ਸਮੇਂ ਕੁਝ ਸਮੱਗਰੀ ਲੈਂਦਾ ਹੈ |

| ਅੱਥਰੂ burr | ਪੰਚਿੰਗ ਓਪਰੇਸ਼ਨ ਦੌਰਾਨ ਬੁਰ ਕੱਟ-ਸਾਈਡ ਦੇ ਨਾਲ ਹੀ ਰਿਹਾ। |

ਡੀਬਰਿੰਗ ਦੀਆਂ ਕਿਸਮਾਂ

ਧਾਤ ਦੇ ਹਿੱਸੇ ਅਤੇ ਬੁਰਰ 'ਤੇ ਨਿਰਭਰ ਕਰਦਿਆਂ ਡੀਬਰਿੰਗ ਵੱਖ-ਵੱਖ ਤਰੀਕਿਆਂ ਨਾਲ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।ਸਭ ਤੋਂ ਪ੍ਰਸਿੱਧ ਡੀਬਰਿੰਗ ਵਿਧੀਆਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨਦਸਤੀ,CNC ਮਸ਼ੀਨਿੰਗ, ਵਾਈਬ੍ਰੇਟਰੀ, ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ, ਥਰਮਲ, ਅਤੇ ਅਬਰੈਸਿਵ.

1. ਇੱਕ ਸੀਐਨਸੀ ਮਸ਼ੀਨ ਨਾਲ ਡੀਬਰਿੰਗ

ਜਿਵੇਂ ਕਿ ਤੁਸੀਂ ਜਾਣਦੇ ਹੋ, ਹਰ ਮਸ਼ੀਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਏCNC ਮਸ਼ੀਨਕਰਨ ਲਈ ਖਾਸ ਟੂਲ ਹਨ, ਅਤੇ ਟੂਲ ਨੂੰ ਬਦਲ ਕੇ ਡੀਬਰਿੰਗ ਵੀ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਹਾਲਾਂਕਿ ਇਹ ਚੱਕਰ ਦੇ ਸਮੇਂ ਨੂੰ ਜੋੜ ਸਕਦਾ ਹੈ।ਡੀਬਰਿੰਗ ਟੂਲ ਦੀ ਕਿਸਮ ਇਸ ਗੱਲ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ ਕਿ ਤੁਸੀਂ ਕੀ ਡੀਬਰਰ ਕਰੋਗੇ, ਮੋਰੀ, ਕਰਾਸ-ਹੋਲ, ਕਿਨਾਰਿਆਂ, ਜਾਂ ਸਮਤਲ ਸਤਹ।ਤੁਸੀਂ ਇਸਦੇ ਆਧਾਰ 'ਤੇ ਉਸ ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉਦੇਸ਼ ਵਾਲੇ ਟੂਲ ਦੀ ਚੋਣ ਕਰ ਸਕਦੇ ਹੋ।

ਕਿਨਾਰੇ:ਉੱਚੀ ਹੋਈ ਸਮੱਗਰੀ ਨੂੰ ਮਿਟਾਉਣ ਅਤੇ ਸਤ੍ਹਾ ਨੂੰ ਨਿਰਵਿਘਨ ਕਰਨ ਲਈ ਚੈਂਫਰ ਟੂਲ ਜਾਂ CNC ਕਟਰ

ਛੇਕ:ਰੋਟੇਟਰੀ ਡੀਬਰਿੰਗ ਟੂਲ

ਫਲੈਟ ਸਤਹ: ਡੀਬਰਿੰਗ ਬੁਰਸ਼ ਆਸਾਨੀ ਨਾਲ ਬਿੱਟ 'ਤੇ ਮਾਊਂਟ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ

ਥਰਿੱਡ:ਥਰਿੱਡਾਂ ਵਿੱਚ ਇੱਕ ਵਿਸ਼ਾਲ ਬਰਰ ਨਹੀਂ ਹੁੰਦਾ.ਇੱਕ ਢੁਕਵਾਂ ਬੁਰਸ਼ ਚੁਣੋ।

ਸੀਐਨਸੀ ਮਸ਼ੀਨ ਨਾਲ ਡੀਬਰਿੰਗ

ਏਟੂਲ ਚੁਣਨ ਤੋਂ ਬਾਅਦ, ਹੇਠਾਂ ਦਿੱਤੇ ਕਦਮਾਂ ਦੀ ਪਾਲਣਾ ਕਰੋ

1. ਡੀਬਰਿੰਗ ਲਈ CNC ਪ੍ਰੋਗਰਾਮਿੰਗ ਸੈੱਟਅੱਪ ਕਰੋ

2. ਟੂਲ ਦੇ ਸ਼ੁਰੂਆਤੀ ਕੋਆਰਡੀਨੇਟ (X, Y, Z) ਨੂੰ ਨਿਰਧਾਰਤ ਕਰੋ, ਫਿਰ ਇਸਨੂੰ ਟੁਕੜੇ ਤੱਕ ਖਿੱਚੋ।ਤੁਸੀਂ ਇਸਨੂੰ ਟੂਲ ਦੀ ਰੇਂਜ ਦੇ ਅੱਧੇ ਤੱਕ ਸੈੱਟ ਕਰ ਸਕਦੇ ਹੋ।

3. ਇੰਪੁੱਟ ਵੇਰੀਏਬਲ ਦਾਖਲ ਕਰੋ ਜਿਵੇਂ ਕਿ ਪਾਲਣਾ ਫੋਰਸ ਅਤੇ ਬਰਰ ਆਕਾਰ ਦੇ ਆਧਾਰ 'ਤੇ ਫੀਡ ਦਰ।ਫਿਰ, ਸਥਿਤੀ ਨੂੰ ਟਿਊਨ ਕਰੋ, ਅਤੇ ਕਾਰਵਾਈ ਸ਼ੁਰੂ ਕਰੋ।

ਸੀਐਨਸੀ ਡੀਬਰਿੰਗ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

· ਡੀਬਰਿੰਗ ਸੀਐਨਸੀ ਮਸ਼ੀਨਿੰਗ ਕੰਪੋਨੈਂਟਸ ਇੱਕ ਤੇਜ਼ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਨਿਰਮਿਤ ਹਿੱਸਿਆਂ ਦੇ ਸਿੰਗਲ-ਯੂਨਿਟ ਅਤੇ ਮਲਟੀ-ਯੂਨਿਟ ਮਾਡਲਾਂ 'ਤੇ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।

· ਰਵਾਇਤੀ ਤਕਨੀਕਾਂ ਦੇ ਮੁਕਾਬਲੇ, ਇਸਦੀ ਡੀਬਰਿੰਗ ਸਪੀਡ ਵਧੀਆ ਹੈ;ਇਹ ਇੱਕ ਮਿੰਟ ਵਿੱਚ 3 ਮੀਟਰ ਤੱਕ ਡੀਬਰਰ ਕਰ ਸਕਦਾ ਹੈ।

· ਫ੍ਰੀਕੁਐਂਸੀ ਅਤੇ ਹੋਰ ਇਨਪੁਟ ਵੇਰੀਏਬਲਾਂ ਨੂੰ ਪ੍ਰੋਸੈਸਿੰਗ ਲੋੜਾਂ ਅਨੁਸਾਰ ਡਿਜੀਟਲ ਰੂਪ ਵਿੱਚ ਐਡਜਸਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

· ਇਹ ਸਾਹਮਣੇ ਵਾਲੀ ਸਤਹ ਦੀ ਨਿਰਵਿਘਨਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਨਹੀਂ ਕਰਦਾ ਅਤੇ ਹਿੱਸੇ ਨੂੰ ਨੁਕਸਾਨ ਨਹੀਂ ਪਹੁੰਚਾਉਂਦਾ.

· ਇਹ ਭਾਗਾਂ ਦੀ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਜਾਂ ਤਾਕਤ ਨੂੰ ਪ੍ਰਭਾਵਤ ਨਹੀਂ ਕਰਦਾ ਹੈ, ਅਤੇ ਇਹ ਉਤਪਾਦ ਨੂੰ ਹੋਰ ਭਾਗਾਂ ਨਾਲ ਫਿੱਟ ਕਰਨ ਤੋਂ ਬਾਅਦ ਮਜ਼ਬੂਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

2. ਉੱਚ ਦਬਾਅ- ਵਾਟਰ ਜੈੱਟ ਡੀਬਰਿੰਗ

ਪੁਰਜ਼ਿਆਂ ਤੋਂ ਧੂੜ, ਚਿਪਸ ਅਤੇ ਬੁਰ ਨੂੰ ਹਟਾਉਣ ਲਈ ਉਹਨਾਂ ਨੂੰ ਨਿਰਵਿਘਨ ਬਣਾਉਣ ਲਈ ਇੱਕ ਹੋਰ ਪ੍ਰਸਿੱਧ ਤਰੀਕਾ ਹੈ ਉੱਚ-ਪ੍ਰੈਸ਼ਰ ਵਾਟਰ ਜੈੱਟ ਡੀਬਰਿੰਗ।ਨਿਸ਼ਚਿਤ ਹਿੱਸੇ ਦੇ ਭਾਗ ਦੇ ਬਰਰ ਅਤੇ ਟੁਕੜੇ ਜੈੱਟ ਤੋਂ ਉੱਚ ਦਬਾਅ ਵਾਲੇ ਪਾਣੀ (35 ਤੋਂ 60 MPa) ਦੁਆਰਾ ਬੰਦ ਕੀਤੇ ਜਾਂਦੇ ਹਨ।ਡੀਬਰਿੰਗ ਦੀ ਇਹ ਪਹੁੰਚ ਇੱਕ ਸਾਫ਼ ਅਤੇ ਰਹਿੰਦ-ਖੂੰਹਦ-ਮੁਕਤ ਸਤਹ ਨੂੰ ਵੀ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੀ ਹੈ।ਬਦਕਿਸਮਤੀ ਨਾਲ, ਆਮ ਡੀਬਰਿੰਗ ਟੂਲ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਇਸ ਡੀਬਰਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪੂਰਾ ਨਹੀਂ ਕਰ ਸਕਦੇ ਹਨ।

3. ਮੈਨੁਅਲ ਡੀਬਰਿੰਗ

ਮੈਨੂਅਲ ਡੀਬੁਰਿੰਗ ਹਿੱਸੇ ਦੇ ਮਸ਼ੀਨਿੰਗ ਖੇਤਰ 'ਤੇ ਬਚੀ ਹੋਈ ਨੱਥੀ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾ ਕੇ ਸਤ੍ਹਾ ਨੂੰ ਸਮਤਲ ਅਤੇ ਸਮਤਲ ਕਰਨ ਦਾ ਇੱਕ ਸਮਾਂ-ਸਨਮਾਨਿਤ ਤਰੀਕਾ ਹੈ।ਇਸ ਨੂੰ ਵੱਖ-ਵੱਖ ਆਕਾਰਾਂ ਅਤੇ ਆਕਾਰਾਂ ਦੇ ਵੱਖ-ਵੱਖ ਸਾਧਨਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਚਲਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।ਹੈਂਡ ਟੂਲ ਦੀ ਵਰਤੋਂ ਤਿੱਖੇ ਕਿਨਾਰਿਆਂ ਅਤੇ ਟੇਪਡ ਹੋਲਾਂ ਨੂੰ ਚੈਂਫਰ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸਤਹ ਦੀ ਇਕਸਾਰਤਾ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।ਵਰਕਸ਼ਾਪਾਂ ਵਿੱਚ ਕੀਤੀਆਂ ਜਾਣ ਵਾਲੀਆਂ ਜ਼ਿਆਦਾਤਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜੋ ਸਵੈਚਲਿਤ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ, ਹੁਨਰਮੰਦ ਤਕਨੀਸ਼ੀਅਨ ਦੁਆਰਾ ਮੈਨੂਅਲ ਡੀਬਰਿੰਗ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀਆਂ ਹਨ।

ਹੈਂਡਲ ਅਤੇ ਇੱਕ ਬਦਲਣਯੋਗ ਬਲੇਡ ਮੈਨੂਅਲ ਡੀਬਰਿੰਗ ਟੂਲਸ ਦੇ ਦੋ ਪ੍ਰਾਇਮਰੀ ਹਿੱਸੇ ਹਨ।ਮੋਰੀ ਵਿੱਚ ਡੀਬਰਿੰਗ ਓਪਰੇਸ਼ਨ ਲਈ ਹਿੱਸੇ ਦੇ ਭਾਗ 'ਤੇ ਡੀਬਰਿੰਗ ਬਲੇਡਾਂ ਨੂੰ ਫੜਨ ਅਤੇ ਘੁੰਮਾਉਣ 'ਤੇ ਇੱਕ ਸਥਿਰ ਹੱਥ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰਿਆਂ ਅਤੇ ਸਮਤਲ ਸਤਹਾਂ 'ਤੇ ਡੀਬਰਿੰਗ ਓਪਰੇਸ਼ਨ ਇੱਕ ਹੈਂਡ ਫਾਈਲ ਜਾਂ ਇੱਕ ਨਿਯਮਤ ਚੈਂਫਰਿੰਗ ਟੂਲ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ।ਕਿਸਮ, ਸੈਕੰਡਰੀ ਪ੍ਰਕਿਰਿਆ, ਅਤੇ ਭਾਗਾਂ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੇ ਅਨੁਸਾਰ, ਆਕਾਰ ਦੀ ਇੱਕ ਰੇਂਜ ਵਾਲੇ ਬਲੇਡ ਨੂੰ ਪਿਛਲੇ ਇੱਕ ਨੂੰ ਬਦਲ ਕੇ ਇੱਕ ਸਿੰਗਲ ਹੈਂਡਲ ਵਿੱਚ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਮੈਨੁਅਲ ਡੀਬਰਿੰਗ

4. ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਡੀਬਰਿੰਗ

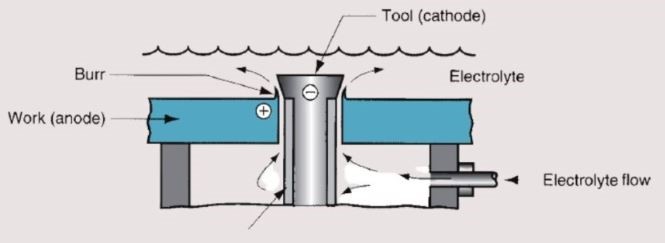

ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀ ਵਿੱਚ ਬਰਰਾਂ ਨੂੰ CNC, ਮੈਨੁਅਲ, ਅਬਰੈਸਿਵ, ਵਾਈਬ੍ਰੇਟਰੀ, ਅਤੇ ਹੋਰ ਤਰੀਕਿਆਂ ਨਾਲ ਹਟਾਉਣਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ।ਇਸ ਲਈ ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਡੀਬਰਿੰਗ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਇਲੈਕਟ੍ਰੋ ਕੈਮੀਕਲ ਡੀਬਰਿੰਗ ਇਲੈਕਟ੍ਰੋਲਾਈਸਿਸ ਸਿਧਾਂਤ 'ਤੇ ਅਧਾਰਤ ਹੈ।

ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਡੀਬਰਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਵਰਕਪੀਸ ਪਾਵਰ ਸਰੋਤ ਦੇ ਸਕਾਰਾਤਮਕ ਟਰਮੀਨਲ (ਐਨੋਡ) ਨਾਲ ਜੁੜਿਆ ਹੋਇਆ ਹੈ।ਇੰਸੂਲੇਸ਼ਨ ਦੇ ਨਾਲ ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਡੀਬਰਿੰਗ ਟੂਲ ਨਕਾਰਾਤਮਕ ਟਰਮੀਨਲ (ਕੈਥੋਡ) ਨਾਲ ਜੁੜਿਆ ਹੋਇਆ ਹੈ, ਜਿਸ ਵਿੱਚ ਗਲਾਈਕੋਲ ਜਾਂ ਨਮਕ ਦੇ ਘੋਲ ਨੂੰ ਇਲੈਕਟ੍ਰੋਲਾਈਟ ਦੇ ਰੂਪ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।ਇੱਕ ਇਲੈਕਟ੍ਰੋਲਾਈਟ ਬੁਰ ਅਤੇ ਟੂਲ ਦੇ ਵਿਚਕਾਰ ਡਿਜ਼ਾਇਨ ਪਾੜੇ ਵਿੱਚੋਂ ਲੰਘਦਾ ਹੈ।ਇਹ ਵਰਕਪੀਸ ਦੇ ਮੈਟਲ ਆਇਨ ਨੂੰ ਟ੍ਰਾਂਸਫਰ ਕਰਕੇ, ਇੱਕ ਉਪ-ਉਤਪਾਦ ਵਜੋਂ ਇੱਕ ਹਾਈਡ੍ਰੋਕਸਾਈਡ ਸਲਰੀ ਪੈਦਾ ਕਰਕੇ ਬਰਰਾਂ ਨੂੰ ਘੁਲਦਾ ਹੈ।

5. ਘ੍ਰਿਣਾਯੋਗ ਡੀਬਰਿੰਗ

ਮਸ਼ੀਨੀ ਆਈਟਮ ਦੀ ਸਤ੍ਹਾ ਤੋਂ ਮਾਮੂਲੀ ਬੇਨਿਯਮੀਆਂ ਨੂੰ ਹਟਾਉਣ ਅਤੇ ਇੱਕ ਨਿਰਵਿਘਨ ਸਤਹ ਦੀ ਬਣਤਰ ਬਣਾਉਣ ਲਈ ਇਸ ਤਕਨੀਕ ਵਿੱਚ ਵਧੀਆ ਘਬਰਾਹਟ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।ਉੱਚ-ਸ਼ਕਤੀ ਵਾਲਾ ਸਟੀਲ, ਐਲੂਮੀਨੀਅਮ ਆਕਸਾਈਡ, ਅਤੇ ਸ਼ੀਸ਼ੇ ਦੇ ਬਲੇਡ ਇੱਕ ਨਿਯੰਤਰਣਯੋਗ ਡੀਬਰਿੰਗ ਜੈੱਟ ਬਣਾਉਣ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਆਮ ਘਸਾਉਣ ਵਾਲੇ ਪਦਾਰਥ ਹਨ ਜੋ ਜੈੱਟ ਨੂੰ ਉਹਨਾਂ ਵੱਲ ਸੇਧਿਤ ਕਰਕੇ ਆਸਾਨੀ ਨਾਲ ਬੁਰਰਾਂ ਨੂੰ ਹਟਾ ਸਕਦੇ ਹਨ।ਮਾਈਕ੍ਰੋ-ਐਬ੍ਰੈਸਿਵ ਬਲਾਸਟਿੰਗ ਇਸਦਾ ਇੱਕ ਹੋਰ ਨਾਮ ਹੈ ਜੋ ਨਿਰਮਾਤਾ ਵਰਤਦੇ ਹਨ।ਕਿਉਂਕਿ ਇਹ ਡੀਬਰਿੰਗ ਪਹੁੰਚ ਸਤਹ ਤੋਂ ਮਾਈਕ੍ਰੋਨ ਨੂੰ ਹਟਾਉਂਦੀ ਹੈ, ਇਹ ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੀ ਹੈ ਜਿਨ੍ਹਾਂ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਇੰਜਨ ਬਲਾਕ, ਏਰੋਸਪੇਸ, ਅਤੇ ਰੋਬੋਟਿਕ ਤੱਤ।

ਡੀਬਰਿੰਗ ਦੇ ਲਾਭ

ਡੀਬਰਿੰਗ ਲਾਭ ਮਾਪ, ਅਸੈਂਬਲੀ, ਤਾਕਤ, ਸੁਹਜ ਸੁੰਦਰਤਾ, ਅਤੇ ਸਮੁੱਚੀ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ।

ਇੱਥੇ ਮੁੱਖ ਫਾਇਦੇ ਹਨ;

· ਡੀਬਰਿੰਗ ਟੇਪ ਕੀਤੇ ਮੋਰੀ ਅਤੇ ਸਤ੍ਹਾ 'ਤੇ ਜੁੜੀ ਧਾਤ ਨੂੰ ਹਟਾ ਦਿੰਦੀ ਹੈ, ਇਸਲਈ ਇਹ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉਹਨਾਂ ਨੂੰ ਸਮਤਲ ਕਰਦਾ ਹੈ ਅਤੇ ਡੀਬਰ ਕੀਤੇ ਹੋਏ ਹਿੱਸਿਆਂ ਨੂੰ ਜੋੜਦੇ ਹੋਏ ਇੱਕ ਚੰਗੀ-ਸੰਯੁਕਤ ਤਾਕਤ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ।

· ਸਾਫ਼ ਸੁਰਾਖ ਅਸੈਂਬਲੀ 'ਤੇ ਸੰਪੂਰਨ ਮੇਲ ਬਣਾਉਂਦੇ ਹਨ।

· ਡੀਬਰਿੰਗ ਦੇ ਨਾਲ ਹਿੱਸਿਆਂ ਦੀ ਸਮਤਲਤਾ ਵਧ ਜਾਂਦੀ ਹੈ, ਜੋ ਸੈਕੰਡਰੀ ਓਪਰੇਸ਼ਨਾਂ ਲਈ ਇਸਨੂੰ ਆਸਾਨ ਬਣਾ ਦੇਵੇਗੀ।

· ਦੂਸਰਿਆਂ ਨਾਲ ਜੁੜਦੇ ਹੋਏ ਬਰਰ ਹਿੱਸੇ ਦੇ ਇੱਕ ਪਾਸੇ ਨੂੰ ਤਿਲਕ ਸਕਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਉਹਨਾਂ ਦੇ ਵਿਚਕਾਰ ਮਿਸਲਲਾਈਨਮੈਂਟ ਹੋ ਸਕਦੀ ਹੈ।ਨਤੀਜੇ ਵਜੋਂ, ਮਿਸਲਲਾਈਨਮੈਂਟ ਉਤਪਾਦ ਦੇ ਅਸਫਲ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਪੈਦਾ ਕਰਦੀ ਹੈ।ਅਸਫ਼ਲਤਾ ਦੇ ਇਸ ਖਤਰੇ ਨੂੰ ਭਾਗਾਂ ਦੇ ਉਚਿਤ ਬਰਿੰਗ ਨਾਲ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

· ਜਦੋਂ ਮੈਨੂਫੈਕਚਰਿੰਗ ਪੜਾਵਾਂ ਦੌਰਾਨ ਮਾਪ ਲਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਜੁੜੇ ਬਰਰ ਦੇ ਨਾਲ ਧਾਤ ਦੀ ਸ਼ੀਟ ਦੀ ਅਸਮਾਨ ਸਤਹ ਸ਼ੁੱਧਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰੇਗੀ।ਗਲਤ ਆਕਾਰ ਉਤਪਾਦ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਅਸਫਲਤਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ ਅਤੇ ਗਾਹਕਾਂ ਲਈ ਇੱਕ ਅਸੰਤੁਸ਼ਟ ਉਤਪਾਦ ਹੋ ਸਕਦਾ ਹੈ।

· ਨਿਰਵਿਘਨ, ਖਰਾਬ ਹੋਈ ਸਤਹ ਹਿੱਸੇ ਦੇ ਸੁਹਜ ਨੂੰ ਸੁਧਾਰਦੀ ਹੈ ਅਤੇ ਹੋਰ ਸਜਾਵਟ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦੀ ਹੈ।

· ਜ਼ਿਆਦਾਤਰ ਨਵੇਂ ਕੱਟੇ ਹੋਏ ਕਿਨਾਰਿਆਂ ਦੇ ਤਿੱਖੇ ਕਿਨਾਰੇ ਹੁੰਦੇ ਹਨ;ਡੀਬਰਿੰਗ ਤਿੱਖਾਪਨ ਨੂੰ ਨਿਰਵਿਘਨ ਕਰ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਕਰਮਚਾਰੀਆਂ ਅਤੇ ਗਾਹਕਾਂ ਨੂੰ ਸੁਰੱਖਿਅਤ ਮਹਿਸੂਸ ਹੁੰਦਾ ਹੈ।

ਡੀਬਰਿੰਗ ਦੀਆਂ ਸੀਮਾਵਾਂ

ਬਿਨਾਂ ਸ਼ੱਕ, ਧਾਤ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਸਤਹ ਨੂੰ ਨਿਰਵਿਘਨ ਕਰਨ ਲਈ ਡੀਬਰਿੰਗ ਸਭ ਤੋਂ ਵਧੀਆ ਪਹੁੰਚ ਹੈ, ਪਰ ਕੁਝ ਦ੍ਰਿਸ਼ਾਂ ਵਿੱਚ ਕੰਮ ਕਰਨ ਵਿੱਚ ਇਸ ਦੀਆਂ ਕੁਝ ਸੀਮਾਵਾਂ ਹਨ।

1. ਤਿੱਖੇ ਕੋਨੇ ਅਤੇ ਕਿਨਾਰੇ

ਤਿੱਖੇ ਅਤੇ ਨੀਵੇਂ-ਕੋਣ ਵਾਲੇ ਕੋਨਿਆਂ ਨੂੰ ਡੀਬਰਿੰਗ ਕਰਨਾ ਕਾਫ਼ੀ ਮੁਸ਼ਕਲ ਹੈ।ਇਹ ਥੋੜ੍ਹੇ ਜਿਹੇ ਬੁਰਰਾਂ ਨਾਲ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਟਾਕ ਨੂੰ ਹਟਾ ਸਕਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਅਪੂਰਣ ਕਿਨਾਰਿਆਂ ਅਤੇ ਧਾਤ ਦੇ ਹਿੱਸੇ ਦੇ ਮਾਪ ਦਾ ਨੁਕਸਾਨ ਹੁੰਦਾ ਹੈ।

2. ਸੀਲ ਕੀਤੇ ਚੈਂਬਰ

ਸੀਲ ਕੀਤੇ ਚੈਂਬਰਾਂ ਦੀ ਡੀਬਰਿੰਗ ਨਾਲ ਅੱਗੇ ਵਧਣਾ ਕਾਫ਼ੀ ਮੁਸ਼ਕਲ ਹੈ।ਕਮਰੇ ਦੇ ਕਿਨਾਰਿਆਂ ਤੋਂ ਬਰਰਾਂ ਨੂੰ ਹਟਾਉਣ ਨਾਲ ਚੈਂਬਰ ਦੀ ਨਾਜ਼ੁਕ ਮੋਟਾਈ ਨੂੰ ਰੱਦ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

3. ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀਜ਼

ਸਾਰੇ ਹਿੱਸਿਆਂ ਨੂੰ ਘੁੰਮਣ ਵਾਲੇ ਟੂਲਸ, ਜਿਵੇਂ ਕਿ ਬੀਵਲ ਗੇਅਰ, ਅਤੇ ਹੋਰ ਟ੍ਰਾਂਸਮਿਸ਼ਨ ਕੰਪੋਨੈਂਟਸ ਨਾਲ ਡੀਬਰਡ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ, ਕਿਉਂਕਿ ਇਹ ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀ ਲੰਬੇ ਅਤੇ ਮੋਟੇ ਬਰਰ ਨੂੰ ਛੱਡ ਦਿੰਦੇ ਹਨ।

4. ਸਤਹ ਸਕ੍ਰੈਪਿੰਗ

ਡੀਬਰਿੰਗ ਦੁਆਰਾ ਸਤਹ ਦੇ ਸਮੂਥਿੰਗ ਦੇ ਦੌਰਾਨ, ਜੇਕਰ ਪੇਸ਼ੇਵਰ ਟੂਲਸ ਨੂੰ ਨਹੀਂ ਸੰਭਾਲਦੇ, ਤਾਂ ਬਿਨਾਂ ਸਹੀ ਧਿਆਨ ਦੇ ਸਤਹ ਤੋਂ ਖੁਰਚਣ ਦਾ ਜੋਖਮ ਹੁੰਦਾ ਹੈ, ਜੋ ਕਿ ਧਾਤ ਦੇ ਹਿੱਸੇ ਦੀ ਮੋਟਾਈ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ, ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਤਾਕਤ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ।

ਅੰਤਿਮ ਵਿਚਾਰ

ਸਰਫੇਸ ਫਿਨਿਸ਼ਿੰਗ ਇੱਕ ਵਿਆਪਕ ਸ਼ਬਦ ਹੈ ਜਿਸ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਮਸ਼ੀਨਿੰਗ ਓਪਰੇਸ਼ਨ, ਪੀਸਣ, ਡੀਬਰਿੰਗ ਪਾਲਿਸ਼ਿੰਗ, ਕੋਟਿੰਗ, ਅਤੇ ਧਾਤ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਹੋਰ ਸਮੂਥਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸ਼ਾਮਲ ਹਨ।ਹਾਲਾਂਕਿ, ਇਹ ਸਿਰਫ ਆਮ ਗਾਹਕਾਂ ਲਈ ਇੱਕ ਸੁਹਜ ਸੁੰਦਰਤਾ ਹੋ ਸਕਦਾ ਹੈ।ਪਰ ਫਿਨਿਸ਼ਿੰਗ ਦਾ ਅੰਤਮ ਉਤਪਾਦ ਦੇ ਜੀਵਨ ਅਤੇ ਗੁਣਵੱਤਾ 'ਤੇ ਮਹੱਤਵਪੂਰਣ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ।

ਧਾਤ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਮਾਮੂਲੀ ਅਪੂਰਣਤਾ ਹਿੱਸੇ ਨੂੰ ਇਕੱਠਾ ਕਰਦੇ ਸਮੇਂ ਫਿਟਿੰਗ ਸਮੱਸਿਆ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ।ਜਿਵੇਂ ਕਿ ਫਿਟਿੰਗ ਦੀ ਗੁਣਵੱਤਾ ਜੋੜਾਂ ਅਤੇ ਫਿੱਟਾਂ ਦੀ ਮਜ਼ਬੂਤੀ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ, ਨਿਰਮਾਤਾਵਾਂ ਲਈ ਸਤਹ ਨੂੰ ਮੁਕੰਮਲ ਕਰਨਾ ਇੱਕ ਪ੍ਰਮੁੱਖ ਤਰਜੀਹ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ।ਡੀਬਰਿੰਗ ਸਮੂਥਿੰਗ ਲਈ ਸ਼ੁਰੂਆਤੀ ਕਾਰਵਾਈ ਹੈ ਕਿਉਂਕਿ ਇਕ ਹੋਰ ਪ੍ਰਕਿਰਿਆ, ਜਿਵੇਂ ਕਿ ਚਮਕ, ਪੇਂਟਿੰਗ ਅਤੇ ਕੋਟਿੰਗ, ਸਤ੍ਹਾ ਨਾਲ ਜੁੜੇ ਛੋਟੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾਉਣ ਤੋਂ ਬਾਅਦ ਹੀ ਸੰਪੂਰਨ ਹੋ ਜਾਂਦੀ ਹੈ।ਸਾਡੀ ਫਰਮ ਪ੍ਰੋਟੋਟਾਈਪ ਡਿਜ਼ਾਈਨਿੰਗ ਤੋਂ ਲੈ ਕੇ ਉਤਪਾਦ ਨੂੰ ਉਸੇ ਛੱਤ ਹੇਠ ਮੁਕੰਮਲ ਕਰਨ ਤੱਕ ਸਾਰੀਆਂ ਨਿਰਮਾਣ ਸੇਵਾਵਾਂ 'ਤੇ ਕੰਮ ਕਰ ਰਿਹਾ ਹੈ।CNC ਮਸ਼ੀਨਿੰਗ, ਟੀਕਾ ਮੋਲਡਿੰਗ, ਅਤੇਅਲਮੀਨੀਅਮ ਐਕਸਟਰਿਊਸ਼ਨਸਾਡੀ ਮੁਹਾਰਤ ਵੀ ਹੈ ਕਿ ਤੁਸੀਂ ਸਾਡੇ 'ਤੇ ਭਰੋਸਾ ਕਰ ਸਕਦੇ ਹੋ।

ਅਸੀਂ ਧਾਤੂ ਦੇ ਹਿੱਸਿਆਂ ਲਈ ਕੁਆਲਿਟੀ ਡੀਬਰਿੰਗ ਪ੍ਰਦਾਨ ਕਰ ਰਹੇ ਹਾਂ ਭਾਵੇਂ ਤੱਤ 'ਤੇ ਲਾਗੂ ਮਸ਼ੀਨਿੰਗ ਦੇ ਅਧਾਰ 'ਤੇ ਕਿਸ ਕਿਸਮ ਦੀ ਫਿਨਿਸ਼ਿੰਗ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.ਕਰਨ ਲਈ ਮੁਫ਼ਤ ਮਹਿਸੂਸ ਕਰੋਸਾਡੇ ਤੱਕ ਪਹੁੰਚੋਜੇਕਰ ਤੁਹਾਨੂੰ ਕਿਸੇ ਨਿਰਮਾਣ-ਸਬੰਧਤ ਸੇਵਾਵਾਂ ਦੀ ਲੋੜ ਹੈ।

ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ

ਸਤ੍ਹਾ ਨੂੰ ਨਿਰਵਿਘਨ ਕਰਨ ਲਈ ਸਭ ਤੋਂ ਵਧੀਆ ਹੱਲ ਡੀਬਰਿੰਗ ਕਰ ਰਿਹਾ ਹੈ?

ਹਾਂ, ਇਹ ਸਭ ਤੋਂ ਵਧੀਆ ਪਹੁੰਚ ਹੈ।ਡੀਬਰਿੰਗ ਮਸ਼ੀਨਿੰਗ ਤੋਂ ਬਾਅਦ ਸਤਹ 'ਤੇ ਜੁੜੇ ਧਾਤ ਦੇ ਐਕਸਟੈਂਸ਼ਨ ਅਤੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਨੂੰ ਹਟਾਉਂਦਾ ਹੈ।ਨਾਲ ਹੀ, ਸਮੂਥਿੰਗ ਕਰਦੇ ਸਮੇਂ ਸਤ੍ਹਾ ਤੋਂ ਬੇਲੋੜੀ ਸਕ੍ਰੈਪਿੰਗ ਨੂੰ ਰੋਕਣ ਲਈ ਇਸ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਕਿਸ ਕਿਸਮ ਦੀ ਡੀਬਰਿੰਗ ਸਭ ਤੋਂ ਵਧੀਆ ਹੈ?

ਕੋਈ ਅਸਲ ਜਵਾਬ ਨਹੀਂ ਹੈ;ਇਹ ਨਿਰਮਾਣ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਅੰਤਿਮ ਉਤਪਾਦ ਦੀ ਲੋੜ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ।ਜੇਕਰ ਅੰਤਿਮ ਉਤਪਾਦ ਨੂੰ ਉੱਚ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਨਹੀਂ ਹੈ, ਤਾਂ ਇਹ ਸਧਾਰਨ ਸਾਧਨਾਂ ਨਾਲ ਹੱਥੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.ਫਿਰ ਵੀ, ਜੇ ਕੰਪੋਨੈਂਟਾਂ ਨੂੰ ਉੱਚ ਸ਼ੁੱਧਤਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਤਾਂ ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਸਭ ਤੋਂ ਵਧੀਆ ਤਰੀਕਾ ਹੋਵੇਗਾ।

ਕਿਹੜੀ ਡੀਬਰਿੰਗ ਤਕਨੀਕ ਤੇਜ਼ ਹੈ?

ਇਲੈਕਟ੍ਰੋਕੈਮੀਕਲ ਡੀਬਰਿੰਗ ਦੂਜਿਆਂ ਦੇ ਮੁਕਾਬਲੇ ਤੇਜ਼ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇੱਕ ਮਿੰਟ ਵਿੱਚ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ।CNC ਮਸ਼ੀਨ ਵੀ ਇੱਕ ਤੇਜ਼ ਅਤੇ ਆਸਾਨ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੇਕਰ ਵਰਕਪੀਸ ਵੱਡੀ ਹੈ (ਇਹ ਇੱਕ ਸਿੰਗਲ ਓਪਰੇਸ਼ਨ ਵਿੱਚ 3 ਮੀਟਰ ਤੱਕ ਡੀਬਰਰ ਕਰ ਸਕਦੀ ਹੈ)।

ਪੋਸਟ ਟਾਈਮ: ਮਈ-30-2022