バリ取りプロセス:製造においてなぜ重要なのですか?

最終更新 09/14、読み取り時間: 8 分

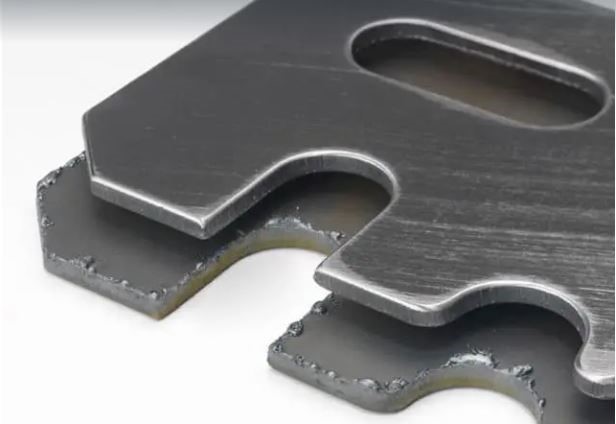

バリあり・バリ取り後の金属部品

ドリルで穴を開けてカットすると板金製造プロセス中に、穴とエッジの両側にバーと呼ばれる小さな火山の形をした余分な材料が残ります。を含むほぼすべての製造方法切断, フライス加工、穴あけ、彫刻、旋回加工後の金属部品のバリ、打ち抜き葉。このバリは、製品の寸法、組み立て、強度、さらには美観にも影響を与えます。したがって、すべての製造プロジェクトでバリ取りを考慮する必要があります。

バリの種類

機械加工とワークピースの特性には、ツールの種類、ツールの向き、ワークピースのプロパティ、そして最も重要な、製造オペレーションの実行中に工具がどのように出入りするかによって、表面のバリのタイプが決まります。

一般的なバリの種類は次のとおりです。製造時に除去する必要があった

| バリタイプ | シナリオ |

| ポアソンバリ | 金属は表面に過度の応力がかかると、エッジが塑性変形して伸びます。 |

| 切り落としバリ | バリはワークの切断面にあり、中心部から離れています。 |

| 転がる | ワークピースからのツールの出口で発生するバリ: 材料を送り出す際にいくらかの材料が取り除かれます |

| ティアバリ | 打ち抜き加工時にカット面にバリが残りました。 |

バリ取りの種類

バリ取りは、金属部分やバリによって様々な方法で行うことができます。最も一般的なバリ取り方法には、マニュアル、CNC加工、振動、電気化学、熱、および研磨.

1. CNCマシンによるバリ取り

ご存知のように、CNCマシンには実行する特定のツールがあり、バリ取りはツールを変更することによっても達成できますが、サイクル タイムが長くなる可能性があります。バリ取りツールの種類は、穴、交差穴、エッジ、または平面など、バリ取りする対象によって異なります。これに基づいて、そのアプリケーションの主な目的のツールを選択できます。

エッジ:隆起した材料を消し、表面を滑らかにするための面取り工具または CNC カッター

穴:回転バリ取り工具

平らな面: バリ取りブラシはビットに簡単に装着可能

スレッド:ねじ山に大きなバリがありません。適切なブラシを選択します。

CNCマシンによるバリ取り

あツールを選択したら、次の手順に従います

1. バリ取り用の CNC プログラミングをセットアップする

2. ツールの初期座標 (X、Y、Z) を決定し、ピースにドラッグします。ツールの範囲の半分まで設定できます。

3. バリのサイズに基づいて、コンプライアンス力や送り速度などの入力変数を入力します。次に、位置を調整して、アクションを開始します。

CNCバリ取りの特徴

· CNC 機械加工コンポーネントのバリ取りは、製造された部品の単一ユニットおよび複数ユニット モデルで実行できる迅速なプロセスです。

· 従来工法に比べ、バリ取り速度が優れています。1 分間で最大 3 メートルのバリ取りが可能です。

· 周波数およびその他の入力変数は、処理要件に従ってデジタルで調整できます。

· 前面の滑らかさに影響を与えず、部品を傷つけません。

· 部品の寸法精度や強度に影響を与えず、他の部品を取り付けることで製品の強度を高めます。

2. 高圧ウォータージェットバリ取り

パーツのゴミ、切りくず、バリを除去して滑らかにするもう1つの一般的な方法は、高圧ウォータージェットバリ取りです。ジェットからの高圧水(35~60MPa)により、指定部位のバリや塊を叩き落とします。バリ取りのこのアプローチは、きれいで残渣のない表面を実現することもできます。残念ながら、一般的なバリ取りツールでは、複雑な部品に使用されるこのバリ取りプロセスを実行できません。

3. 手動バリ取り

手作業によるバリ取りは、部品の加工領域に残った付着した残留物を除去することにより、表面を滑らかにして平らにする昔ながらの方法です。さまざまな形状やサイズのさまざまなツールを使用して操作できます。手工具は、鋭いエッジやねじ穴の面取りに使用され、表面の均一性を提供します。自動化されていないワークショップで行われるほとんどの製造プロセスは、熟練した技術者による手動のバリ取りに依存しています。

ハンドルと交換可能なブレードは、手動バリ取りツールの 2 つの主要コンポーネントです。穴のバリ取り作業では、パーツのセクションでバリ取りブレードをしっかりと保持して回転させる必要があります。一方、刃先や平面のバリ取り作業は、ハンド ヤスリまたは通常の面取り工具を使用して行うことができます。種類や二次工程、部品の用途に応じて、さまざまな形状の刃物を従来の柄と交換することで、1つの柄で活用することができます。

手動バリ取り

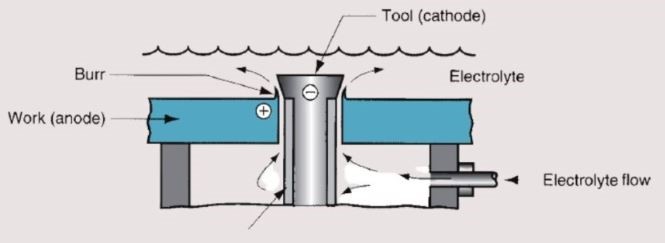

4. 電気化学バリ取り

複雑な形状のバリは、CNC、手動、研磨、振動、およびその他の方法を使用して除去するのは困難です。したがって、電気化学的バリ取りが使用されます。電気化学バリ取りは、電気分解の原理に基づいています。

電気化学的バリ取りプロセス

ワークピースは、電源のプラス端子 (アノード) に接続されています。絶縁体を備えた電気化学バリ取りツールは、電解質としてグリコールまたは塩溶液を使用して、マイナス端子 (カソード) に接続されます。電解液は、バーとツールの間の設計ギャップを通過します。ワークの金属イオンを移動させてバリを溶解し、副生成物として水酸化物スラリーを生成します。

5. 研磨バリ取り

この技術では、細かい研磨材を使用して、機械加工されたアイテムの表面から小さな凹凸を取り除き、滑らかな表面テクスチャを作成します。高強度鋼、酸化アルミニウム、およびガラス ブレードは、制御可能なバリ取りジェットを作成するために使用される一般的な研磨材であり、ジェットをバリに向けることでバリを容易に除去できます。マイクロ研磨ブラストは、メーカーが使用する別の名前です。このバリ取りアプローチは、表面からミクロンを除去するため、エンジン ブロック、航空宇宙、ロボット工学要素など、極度の精度を必要とする部品に最適です。

バリ取りのメリット

バリ取りは、測定、組み立て、強度、美観、および最終製品の全体的な品質にメリットをもたらします。

主な利点は次のとおりです。;

· バリ取りは、タップ穴と表面に付着した金属を除去するため、主にそれらを滑らかにし、バリ取りされたコンポーネントを結合しながら、組み合わせた強度を作成するのに役立ちます。

· きれいな穴は、組み立て時に完全に嵌合します。

· バリ取りにより部品の平面度が増し、二次加工がしやすくなります。

· バリは、他のパーツと接合する際にパーツの片側をゆがませる可能性があり、その結果、パーツ間のミスアライメントが発生します。その結果、ミスアライメントによって製品が故障する可能性が生じます。この故障のリスクは、コンポーネントの適切なバリ取りによって軽減できます。

· 製造段階で測定して使用すると、バリが付着した金属板の凹凸が精度に影響します。サイズを間違えると、製品の機能が損なわれ、お客様にご満足いただけない製品になる可能性があります。

· 滑らかでバリ取りされた表面は、部品の美観を向上させ、さらなる装飾プロセスを支援します。

· 新しくカットされたエッジのほとんどは鋭いエッジを持っています。バリ取りは切れ味を滑らかにし、作業者と顧客をより安全に感じさせます。

バリ取りの限界

間違いなく、バリ取りは金属部品の表面を滑らかにするための最良の方法ですが、いくつかのシナリオでの操作にはいくつかの制限があります。

1. シャープなコーナーとエッジ

鋭角で低角度のコーナーのバリ取りは非常に難しい作業です。少ないバリで多くのストックを除去することができ、その結果、エッジが不完全になり、金属部品の寸法が失われます。

2. 密閉チャンバー

密閉されたチャンバーのバリ取りは非常に困難です。部屋の端からバリを取り除くと、チャンバーの重要な厚さが取り消される可能性があります。

3. 複雑な形状

ベベル ギアやその他のトランスミッション コンポーネントなどの回転工具では、すべての部品のバリ取りを行うことはできません。これらの複雑な形状には、長くて厚いバリが残るからです。

4. 表面削り

バリ取りによる表面の平滑化の際、専門家が工具を扱わないと、適切な注意を払わずに表面を削ってしまい、金属部品の厚さに影響を与え、最終製品の強度が低下する危険性があります。

最終的な考え

表面仕上げは、さまざまな機械加工操作、研削、バリ取り研磨、コーティング、およびその他の金属部品の平滑化プロセスを含む広い用語です。しかし、それは一般のお客様にとっては美的感覚に過ぎないかもしれません。しかし、仕上げは最終製品の寿命と品質に大きな影響を与えます。

金属表面にわずかな欠陥があると、部品を組み立てる際にフィッティングの問題が発生する可能性があります。フィッティングの品質がジョイントとフィッティングの強度に影響を与えるため、メーカーにとって表面仕上げは最優先事項です。研磨、塗装、コーティングなどの別のプロセスは、表面に付着した小さな残留物を除去して初めて完全になるため、バリ取りは平滑化の開始作業です。当事務所 試作品の設計から製品の完成まで、すべての製造サービスを同じ屋根の下で行ってきました。CNC加工, 射出成形、 とアルミ押出も信頼できる専門知識です。

エレメントの加工によってどのような仕上げが必要な場合でも、高品質な金属部品のバリ取りを提供してきました。お気軽に私たちに連絡してください製造関連のサービスが必要な場合。

よくある質問

バリ取りは表面を滑らかにするための最良の解決策です?

はい、それが最善の方法です。バリ取りにより、加工後の表面に付着した金属のはみ出しや残留物を除去します。また、スムージング中に表面から不要な削れを防ぐように制御することもできます。

どのタイプのバリ取りが最適ですか?

実際の答えはありません。製造される最終製品の要件によって異なります。最終製品に高い精度が必要ない場合は、単純なツールを使用して手作業で行うことができます。それでも、コンポーネントに高精度が必要な場合は、電気化学が最適な方法です。

バリ取りが速いのはどれ?

電気化学的バリ取りは、他のバリ取りに比べて速く、1 分以内で完了します。ワークピースが大きい場合、CNC マシンも高速で簡単なプロセスです (1 回の操作で最大 3 メートルのバリ取りが可能です)。

投稿時間: 2022 年 5 月 30 日