Deburring प्रक्रिया: यो निर्माण मा किन महत्त्वपूर्ण छ?

पछिल्लो अपडेट ०९/१४, पढ्नको लागि समय: ८ मिनेट

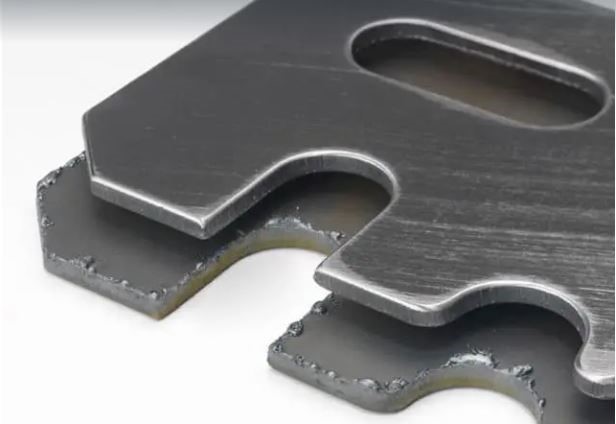

बुर संग र deburring पछि धातु भाग

जब हामी प्वाल ड्रिल गर्छौं र काट्छौंपाना धातुनिर्माण प्रक्रियाको क्रममा, प्वाल र किनारहरूले दुबै छेउमा जोडिएको सानो ज्वालामुखी आकारको अतिरिक्त सामग्री छोड्छ, जसलाई बुर भनिन्छ।लगभग सबै निर्माण विधिहरू, सहितकाट्ने, मिलिङ, ड्रिलिंग, उत्कीर्णन,घुमाउँदै, र मुक्का पातहरू, अपरेशन पछि धातु भागहरूमा burr।यो बरले मापन, विधानसभा, बल, र उत्पादनको सौन्दर्य सुन्दरतालाई पनि असर गर्छ।तसर्थ, प्रत्येक निर्माण परियोजनामा Deburring विचार गर्नुपर्छ।

Burr को प्रकार

मेशिन र workpiece विशेषताहरु उपकरण प्रकार, उपकरण अभिविन्यास, workpiece गुण, र सबै भन्दा महत्वपूर्ण, समावेश गर्दछ।निर्माण कार्य कार्यान्वयन गर्दा उपकरण कसरी प्रवेश गर्छ र बाहिर निस्कन्छ सतहमा burr प्रकार निर्धारण गर्दछ।

यहाँ burr को सामान्य प्रकारहरू छन्जुन उत्पादनमा हटाउनुपर्ने थियो

| Burr प्रकार | परिदृश्य |

| पोइसन बुर | जब धातुले सतहमा अत्यधिक तनाव पाउँछ, यसको किनाराहरू प्लास्टिक विकृत र लामो हुन्छन्। |

| कट-अफ बर्र | बुर वर्कपीसको काटिएको खण्डमा हुन्छ जब यो केन्द्रीय भागबाट अलग हुन्छ। |

| रोल-ओभर | वर्कपीसबाट उपकरणको बाहिर निस्कने क्रममा बनाइएको बुर: यसले खाना खुवाउँदा केही सामग्री लिन्छ |

| आँसु बरर | पन्चिङ अपरेसनको समयमा बुर कट साइडसँगै रह्यो। |

डिबरिङका प्रकारहरू

धातुको भाग र बुरको आधारमा डिबरिङ विभिन्न तरिकामा गर्न सकिन्छ।सबैभन्दा लोकप्रिय deburring विधिहरू समावेश छन्म्यानुअल,सीएनसी मेसिन, भाइब्रेटरी, इलेक्ट्रोकेमिकल, थर्मल, र घर्षण.

1. सीएनसी मेसिनको साथ डिबरिङ

तपाईलाई थाहा छ, प्रत्येक मेसिनिङ प्रक्रिया ए मासीएनसी मेसिनप्रदर्शन गर्नको लागि विशिष्ट उपकरणहरू छन्, र उपकरण परिवर्तन गरेर deburring पनि प्राप्त गर्न सकिन्छ, यद्यपि यसले चक्र समय थप्न सक्छ।deburring उपकरण प्रकार तपाईं deburr, प्वाल, क्रस-प्वाल, किनारा, वा समतल सतह मा निर्भर गर्दछ।तपाईं यसको आधारमा त्यो अनुप्रयोगको लागि मुख्य रूपमा लक्षित उपकरण छनौट गर्न सक्नुहुन्छ।

किनारहरू:उठेको सामग्री मेटाउन र सतहलाई चिल्लो बनाउन च्याम्फर उपकरण वा सीएनसी कटर

प्वालहरू:घूर्णन deburring उपकरणहरू

समतल सतहहरू: Deburring ब्रश सजिलै बिट मा माउन्ट गर्न सकिन्छ

थ्रेडहरू:थ्रेडहरूमा विशाल बरर हुँदैन।उपयुक्त ब्रश छान्नुहोस्।

सीएनसी मेसिनको साथ डिबरिङ

एउपकरणहरू चयन गरेपछि, निम्न चरणहरू पालना गर्नुहोस्

1. डिबरिङको लागि सीएनसी प्रोग्रामिङ सेटअप गर्नुहोस्

2. उपकरणको प्रारम्भिक समन्वय (X, Y, Z) निर्धारण गर्नुहोस्, त्यसपछि यसलाई टुक्रामा तान्नुहोस्।तपाइँ यसलाई उपकरणको दायराको आधा सम्म सेट गर्न सक्नुहुन्छ।

3. burr आकारमा आधारित अनुपालन बल र फिड दर जस्ता इनपुट चरहरू प्रविष्ट गर्नुहोस्।त्यसपछि, स्थिति ट्युन गर्नुहोस्, र कार्य सुरु गर्नुहोस्।

CNC Deburring को विशेषताहरु

· सीएनसी मेसिनिङ कम्पोनेन्टहरू डिबरिङ एक द्रुत प्रक्रिया हो जुन एकल-इकाइ र निर्मित भागहरूको बहु-इकाई मोडेलहरूमा गर्न सकिन्छ।

· परम्परागत प्रविधिहरूको तुलनामा, यसको डिबरिङ गति उच्च छ;यसले एक मिनेटमा ३ मिटरसम्म उडाउन सक्छ।

· फ्रिक्वेन्सी र अन्य इनपुट चरहरू प्रशोधन आवश्यकताहरू अनुसार डिजिटल रूपमा समायोजित गर्न सकिन्छ।

· यसले अगाडिको सतहको सहजतालाई असर गर्दैन र भागलाई हानि गर्दैन।

· यसले भागहरूको आयामी शुद्धता वा बललाई असर गर्दैन, र यसले अन्य कम्पोनेन्टहरूसँग फिट भएपछि उत्पादनलाई बलियो बनाउन मद्दत गर्दछ।

2. उच्च दबाव - पानी जेट deburring

धुलो, चिप्स, र भागहरु लाई चिल्लो बनाउन को लागी हटाउन को लागी अर्को लोकप्रिय तरीका उच्च-दबाव पानी जेट डिबरिंग हो।निर्दिष्ट भाग खण्डको बुर र टुक्राहरू जेटबाट उच्च-दबाबको पानी (35 देखि 60 MPa) द्वारा बन्द गरिन्छ।डिबरिङको यो दृष्टिकोणले सफा र अवशेष-मुक्त सतह पनि प्राप्त गर्न सक्छ।दुर्भाग्यवश, सामान्य deburring उपकरणहरूले जटिल भागहरूको लागि प्रयोग गरिएको यो deburring प्रक्रिया पूरा गर्न सक्दैन।

3. म्यानुअल डिबरिङ

म्यानुअल डिबरिङ भनेको भागको मेसिनिङ क्षेत्रमा बाँकी रहेका अवशेषहरूलाई हटाएर सतहलाई स्मूथिङ र सपाट गर्ने समय-सम्मानित विधि हो।यसलाई विभिन्न आकार र आकारका विभिन्न उपकरणहरू प्रयोग गरेर सञ्चालन गर्न सकिन्छ।ह्यान्ड औजारहरू तीखा किनारहरू र ट्याप गरिएको प्वालहरू च्याम्फरिङ गर्न र सतह एकरूपता प्रदान गर्न प्रयोग गरिन्छ।स्वचालित नभएका कार्यशालाहरूमा गरिएका अधिकांश उत्पादन प्रक्रियाहरू दक्ष प्राविधिकहरूद्वारा म्यानुअल डिबरिङमा भर पर्छन्।

ह्यान्डल र बदल्न मिल्ने ब्लेड म्यानुअल डिबरिङ उपकरणका दुई प्राथमिक घटक हुन्।प्वालमा डिबरिङ अपरेशनको लागि भागको खण्डमा डिबरिङ ब्लेडहरूलाई होल्ड र रोटेशनमा स्थिर हात चाहिन्छ, जबकि किनाराहरू र समतल सतहहरूमा डिबरिङ अपरेशनहरू ह्यान्ड फाइल वा नियमित च्याम्फरिङ उपकरण प्रयोग गरेर गर्न सकिन्छ।प्रकार, माध्यमिक प्रक्रिया, र भाग अनुप्रयोगहरू अनुसार, आकारको दायरा भएका ब्लेडहरू अघिल्लो एकलाई बदलेर एउटै ह्यान्डलमा प्रयोग गर्न सकिन्छ।

म्यानुअल डिबरिङ

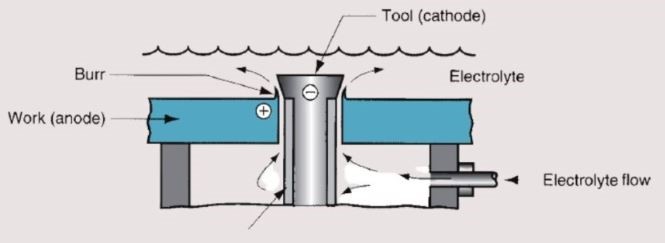

4. इलेक्ट्रोकेमिकल डिबरिंग

जटिल ज्यामितिमा बुरहरू सीएनसी, म्यानुअल, एब्रेसिभ, भाइब्रेटरी र अन्य विधिहरू प्रयोग गरेर हटाउन गाह्रो हुन्छ।त्यसैले इलेक्ट्रोकेमिकल डिबरिङ प्रयोग गरिन्छ।इलेक्ट्रोकेमिकल डिबरिङ इलेक्ट्रोलिसिस सिद्धान्तमा आधारित छ।

इलेक्ट्रोकेमिकल डिबरिंग प्रक्रिया

वर्कपीस पावर स्रोतको सकारात्मक टर्मिनल (एनोड) सँग जोडिएको छ।इन्सुलेशनको साथ इलेक्ट्रोकेमिकल डिबरिङ उपकरणलाई इलेक्ट्रोलाइटको रूपमा ग्लाइकोल वा नुन समाधानको साथ नकारात्मक टर्मिनल (क्याथोड) मा जडान गरिएको छ।एक इलेक्ट्रोलाइट burr र उपकरण बीच डिजाइन अंतर मार्फत जान्छ।यसले वर्कपीसको धातु आयन स्थानान्तरण गरेर, एक उप-उत्पादनको रूपमा हाइड्रोक्साइड स्लरी उत्पादन गरेर burrs भंग गर्दछ।

5. घर्षण deburring

मेसिन गरिएको वस्तुको सतहबाट सानातिना अनियमितताहरू हटाउन र चिल्लो सतह बनावट सिर्जना गर्न यस प्रविधिमा राम्रो घर्षण सामग्रीहरू प्रयोग गरिन्छ।उच्च-शक्तिको स्टील, एल्युमिनियम अक्साइड, र गिलास ब्लेडहरू सामान्य घर्षण सामग्रीहरू हुन् जुन एक नियन्त्रणयोग्य डिबरिङ जेट सिर्जना गर्न प्रयोग गरिन्छ जसले जेटलाई तिनीहरूतर्फ निर्देशित गरेर सजिलैसँग बुर्रहरू हटाउन सक्छ।माइक्रो-अब्रेसिभ ब्लास्टिङ यसको अर्को नाम हो जुन निर्माताहरूले प्रयोग गर्छन्।यस deburring दृष्टिकोणले सतहबाट माइक्रोनहरू हटाउँछ, यसले इन्जिन ब्लकहरू, एयरोस्पेस र रोबोटिक्स तत्वहरू जस्ता अत्यधिक परिशुद्धता चाहिने भागहरूको लागि यसलाई आदर्श बनाउँछ।

Deburring को लाभ

Deburring लाभ मापन, विधानसभा, बल, सौन्दर्य सुन्दरता, र समग्र अन्तिम उत्पादन गुणस्तर।

यहाँ मुख्य फाइदाहरू छन्;

· Deburring ले ट्याप गरिएको प्वाल र सतहमा संलग्न धातु हटाउँछ, त्यसैले यसले मुख्य रूपमा तिनीहरूलाई सहज बनाउँछ र deburred अवयवहरूमा सामेल हुँदा राम्रो-संयुक्त बल सिर्जना गर्न मद्दत गर्दछ।

· सफा प्वालहरूले एसेम्बलीमा उत्तम मिलन बनाउँदछ।

· भागहरूको समतलता deburring संग बढ्छ, जसले यसलाई माध्यमिक अपरेशनहरूको लागि सजिलो बनाउँदछ।

· Burr ले अरूसँग सामेल हुँदा भागको एक छेउलाई तिरस्कार गर्न सक्छ, परिणामस्वरूप तिनीहरूको बीचमा मिसालाइनमेन्ट हुन्छ।नतिजाको रूपमा, Misalignment ले उत्पादन असफल हुन सक्ने सम्भाव्यता सिर्जना गर्दछ।असफलता को यो जोखिम कम्पोनेन्ट को उचित burring संग कम गर्न सकिन्छ।

· जब मापन लिइन्छ र निर्माण चरणहरूमा प्रयोग गरिन्छ, संलग्न बुरको साथ धातु पानाको असमान सतहले शुद्धतालाई असर गर्नेछ।गलत साइजले उत्पादन सुविधाहरूमा विफलता निम्त्याउन सक्छ र ग्राहकहरूको लागि असन्तुष्ट उत्पादन हुन सक्छ।

· चिल्लो, डिबर गरिएको सतहले भागको सौन्दर्यशास्त्रमा सुधार गर्छ र थप सजावट प्रक्रियामा मद्दत गर्दछ।

· धेरैजसो भर्खरै काटिएका किनारहरूमा तीखो किनारहरू हुन्छन्;डिबरिङले तीखोपनलाई सहज बनाउन सक्छ, जसले कामदार र ग्राहकहरूलाई सुरक्षित महसुस गराउँछ।

Deburring को सीमाहरू

निस्सन्देह, धातुका भागहरूको सतहलाई चिल्लो बनाउन Deburring सबैभन्दा राम्रो तरिका हो, तर यसले केही परिदृश्यहरूमा सञ्चालनमा केही सीमितताहरू छन्।

1. तीखा कुना र किनारहरू

तीखो र कम-कोण कुनाहरू डिबरिङ एकदम गाह्रो छ।यसले सानो burrs संग धेरै स्टक हटाउन सक्छ, अपूर्ण किनारा र धातु भाग को आयाम हानि को परिणामस्वरूप।

2. सिल गरिएको कक्षहरू

सिल गरिएका चेम्बरहरू हटाउने काम अगाडि बढ्न गाह्रो छ।कोठाको छेउबाट बुर्रहरू हटाउनाले चेम्बरको महत्वपूर्ण मोटाईलाई रद्द गर्न सक्छ।

3. जटिल ज्यामितिहरू

सबै भागहरू घुमाउने उपकरणहरू, जस्तै बेभल गियर, र अन्य प्रसारण कम्पोनेन्टहरूद्वारा डिबर गर्न सकिँदैन, किनभने यी जटिल ज्यामितिहरूले लामो र बाक्लो बरर छोड्छन्।

4. सतह स्क्र्यापिङ

डिबरिङ गरेर सतहको स्मूथिङको क्रममा, यदि पेशेवरहरूले उपकरणहरू ह्यान्डल गर्दैनन् भने, उचित ध्यान बिना सतहबाट स्क्र्याप गर्ने जोखिम हुन्छ, जसले धातुको भागको मोटाईलाई असर गर्छ, अन्तिम उत्पादनको बल घटाउँछ।

अन्तिम विचार

सतह परिष्करण एक व्यापक शब्द हो जसमा विभिन्न मेशिन सञ्चालनहरू, ग्राइन्डिङ, डिबरिङ पॉलिशिङ, कोटिंग, र धातुका भागहरूको अन्य चिकनी प्रक्रियाहरू समावेश छन्।यद्यपि, यो सामान्य ग्राहकहरूको लागि मात्र एक सौन्दर्य सुन्दरता हुन सक्छ।तर परिष्करणले अन्तिम उत्पादनको जीवन र गुणस्तरमा महत्त्वपूर्ण प्रभाव पार्छ।

धातुको सतहमा थोरै अपूर्णताले भागहरू संयोजन गर्दा फिटिंग समस्या निम्त्याउन सक्छ।फिटिंगको गुणस्तरले जोर्नी र फिटको बललाई असर गर्छ, सतह परिष्करण निर्माताहरूको लागि उच्च प्राथमिकता हुनुपर्छ।डिबरिङ स्मूथिङको लागि शुरुवात कार्य हो किनभने अर्को प्रक्रिया, जस्तै चमक, पेन्टिङ, र कोटिंग, सतहमा संलग्न साना अवशेषहरू हटाएपछि मात्र सिद्ध हुन्छ।हाम्रो फर्म प्रोटोटाइप डिजाइनदेखि लिएर एउटै छानामुनि उत्पादन फिनिसिङसम्मका सबै उत्पादन सेवाहरूमा काम गरिरहेको छ।सीएनसी मेसिन, इंजेक्शन मोल्डिंग, रएल्युमिनियम एक्सट्रुजनहाम्रो विशेषज्ञता पनि हो कि तपाईं हामी मा भरोसा गर्न सक्नुहुन्छ।

हामीले धातुका भागहरूका लागि गुणस्तरीय डिबरिङ प्रदान गर्दै आएका छौं जुनसुकै प्रकारको परिष्करण आवश्यक छ जुन तत्वहरूमा लागू गरिएको मेसिनको आधारमा आवश्यक छ।स्वतन्त्र महसुस गर्नुहोस्हामी सम्म पुग्नुहोस्यदि तपाईंलाई कुनै उत्पादन-सम्बन्धित सेवाहरू चाहिन्छ भने।

FAQ को

सतह चिकनी गर्न सबै भन्दा राम्रो समाधान deburring छ?

हो, यो सबै भन्दा राम्रो तरिका हो।Deburring ले संलग्न धातु विस्तार र मेसिन पछि सतहमा अवशेष हटाउँछ।साथै, यसलाई चिकनी गर्दा सतहबाट अनावश्यक स्क्र्यापिंग रोक्न नियन्त्रण गर्न सकिन्छ।

कुन प्रकारको डिबरिङ उत्तम छ?

त्यहाँ कुनै वास्तविक जवाफ छैन;यो उत्पादन गर्न अन्तिम उत्पादन को आवश्यकता मा निर्भर गर्दछ।यदि अन्तिम उत्पादनलाई उच्च परिशुद्धता आवश्यक छैन भने, यो साधारण उपकरणहरूको साथ म्यानुअल रूपमा गर्न सकिन्छ।अझै, इलेक्ट्रोकेमिकल उत्तम विधि हुनेछ यदि घटकहरूलाई उच्च परिशुद्धता चाहिन्छ।

कुन डिबरिङ प्रविधि छिटो छ?

इलेक्ट्रोकेमिकल डिबरिङ अरूको तुलनामा छिटो छ र एक मिनेट भित्र गर्न सकिन्छ।यदि workpiece ठूलो छ भने सीएनसी मेसिन पनि छिटो र सजिलो प्रक्रिया हो (यसले एकल सञ्चालनमा 3 मिटरसम्म डिबर गर्न सक्छ)।

पोस्ट समय: मे-30-2022