Proses deburring: Mengapa ia penting dalam pembuatan?

Kemas kini terakhir 09/14, masa untuk membaca: 8 min

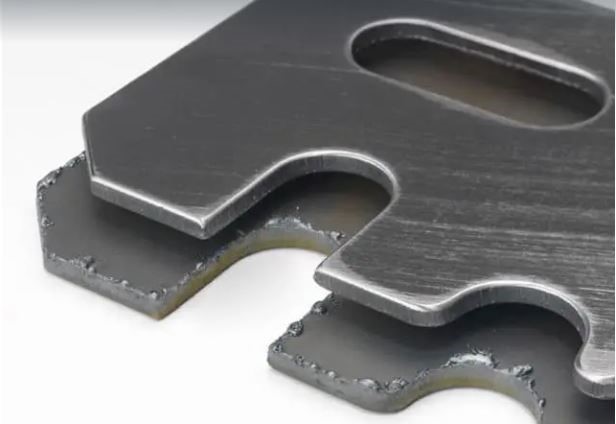

Bahagian logam dengan burr dan selepas deburring

Apabila kita menggerudi lubang dan memotongkepingan logamsemasa proses pembuatan, lubang dan tepi meninggalkan bahan tambahan berbentuk gunung berapi kecil dilekatkan pada kedua-dua belah, dikenali sebagai bur.Hampir semua kaedah pembuatan, termasukmemotong, pengilangan, penggerudian, ukiran,berpusing, dan menumbuk daun, duri pada bahagian logam selepas pembedahan.Bur ini menjejaskan ukuran, pemasangan, kekuatan, dan juga keindahan estetik produk.Oleh itu, Deburring harus dipertimbangkan dalam setiap projek pembuatan.

Jenis Burr

Ciri pemesinan dan bahan kerja termasuk jenis alat, orientasi alat, sifat bahan kerja, dan yang paling penting,bagaimana alat masuk dan keluar semasa melaksanakan operasi pembuatan menentukan jenis burr pada permukaan.

Berikut adalah jenis burr yang biasayang terpaksa dikeluarkan dalam pembuatan

| Jenis Burr | Senario |

| Poisson Burr | Apabila logam mendapat tegasan yang berlebihan pada permukaan, tepinya mendapat plastik cacat dan memanjang. |

| Burr terputus | Burr berada pada bahagian potong bahan kerja manakala ia dipisahkan dari bahagian tengah. |

| Bergolek | duri yang dibuat pada keluar alat dari bahan kerja: Ia memerlukan beberapa bahan semasa menyusu |

| Koyak burr | Burr kekal bersama-sama bahagian potong semasa operasi menumbuk. |

Jenis-jenis deburring

Deburring boleh dilakukan dalam pelbagai cara bergantung pada bahagian logam dan burr.Kaedah deburring yang paling popular termasukmanual,pemesinan CNC, getaran, elektrokimia, haba dan melelas.

1. Deburring dengan mesin CNC

Seperti yang anda ketahui, setiap proses pemesinan dalam amesin CNCmempunyai alat khusus untuk dilakukan, dan penyahburukan juga boleh dicapai dengan menukar alat, walaupun ia mungkin menambah masa kitaran.Jenis alat deburring bergantung pada apa yang anda akan deburr, lubang, lubang silang, tepi atau permukaan rata.Anda boleh memilih alat yang ditujukan terutamanya untuk aplikasi itu berdasarkan ini.

Tepi:Alat chamfer atau pemotong CNC untuk memadam bahan yang timbul dan melicinkan permukaan

lubang:Alat deburring berputar

Permukaan rata: Berus Deburring dengan mudah boleh dipasang pada bit

Benang:Benang tidak mempunyai burr gergasi.Pilih berus yang sesuai.

Deburring dengan mesin CNC

Aselepas memilih alatan, ikuti langkah berikut

1. Sediakan pengaturcaraan CNC untuk deburring

2. Tentukan koordinat awal alat (X, Y, Z), kemudian seretnya ke bahagian.Anda boleh menetapkannya sehingga separuh daripada julat alat.

3. Masukkan pembolehubah input seperti daya pematuhan dan kadar suapan berdasarkan saiz burr.Kemudian, sesuaikan kedudukan, dan mulakan tindakan.

Ciri-ciri CNC Deburring

· Deburring Komponen Pemesinan CNC ialah proses pantas yang boleh dilakukan pada model unit tunggal dan berbilang unit bahagian yang dikilang.

· Berbanding dengan teknik konvensional, kelajuan deburringnya adalah lebih baik;ia boleh menyahburkan sehingga 3 meter dalam satu minit.

· Kekerapan dan input lain Pembolehubah boleh dilaraskan secara digital mengikut keperluan pemprosesan.

· Ia tidak menjejaskan kelancaran permukaan hadapan dan tidak membahayakan bahagian tersebut.

· Ia tidak menjejaskan ketepatan dimensi atau kekuatan bahagian, dan ia membantu mengukuhkan produk apabila ia telah dipasang dengan komponen lain.

2. Tekanan tinggi- deburring jet air

Satu lagi kaedah popular untuk mengeluarkan habuk, serpihan, dan burr dari bahagian untuk menjadikannya licin ialah deburring jet air tekanan tinggi.Burr dan ketulan bahagian bahagian yang ditentukan tersingkir oleh air tekanan tinggi (35 hingga 60 MPa) dari jet.Pendekatan deburring ini juga boleh mencapai permukaan yang bersih dan bebas sisa.Malangnya, alat deburring am tidak dapat mencapai proses deburring ini digunakan untuk bahagian yang kompleks.

3. Manual Deburring

Deburring manual ialah kaedah melicinkan dan meratakan permukaan dengan membuang sisa yang melekat pada kawasan pemesinan bahagian.Ia boleh dikendalikan dengan menggunakan pelbagai alat dengan pelbagai bentuk dan saiz.Alatan tangan digunakan untuk menyekat tepi tajam dan lubang yang diketuk dan memberikan keseragaman permukaan.Kebanyakan proses pembuatan yang dijalankan di bengkel yang tidak automatik bergantung pada deburring manual oleh juruteknik mahir.

Pemegang dan bilah yang boleh diganti adalah dua komponen utama alat penyahburitan manual.Operasi deburring dalam lubang memerlukan tangan yang stabil pada pegangan dan putaran bilah deburring pada bahagian bahagian, Manakala operasi deburring pada tepi pemotongan dan permukaan rata boleh dilakukan menggunakan fail tangan atau alat chamfering biasa.Mengikut jenis, proses sekunder, dan aplikasi bahagian, bilah dengan pelbagai bentuk boleh digunakan dalam satu pemegang dengan menggantikan yang sebelumnya.

Deburring manual

4. Deburring elektrokimia

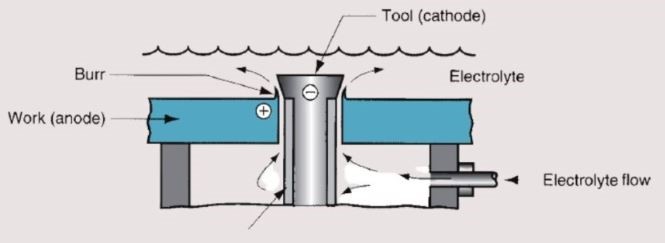

Burr dalam geometri kompleks sukar ditanggalkan menggunakan CNC, manual, kasar, bergetar dan kaedah lain.Oleh itu deburring elektrokimia digunakan.Deburring elektrokimia adalah berdasarkan prinsip elektrolisis.

Proses deburring elektrokimia

Bahan kerja disambungkan ke terminal positif sumber kuasa (anod).Alat deburring elektrokimia dengan penebat disambungkan ke terminal negatif (katod), dengan larutan glikol atau garam sebagai elektrolit.Elektrolit melalui celah reka bentuk antara burr dan alat.Ia melarutkan burr dengan memindahkan ion logam bahan kerja, menghasilkan buburan hidroksida sebagai hasil sampingan.

5. Deburring yang kasar

Bahan pelelas yang halus digunakan dalam teknik ini untuk menghilangkan ketidakteraturan kecil dari permukaan item yang dimesin dan menghasilkan tekstur permukaan yang licin.Keluli berkekuatan tinggi, aluminium oksida dan bilah kaca ialah bahan pelelas yang biasa digunakan untuk mencipta pancutan deburring yang boleh dikawal yang boleh mengeluarkan burr dengan mudah dengan menghalakan jet ke arahnya.Letupan mikro-pelelas adalah nama lain yang digunakan oleh pengeluar.Memandangkan pendekatan deburring ini menghilangkan mikron dari permukaan, ia menjadikannya sesuai untuk bahagian yang memerlukan ketepatan melampau, seperti blok enjin, aeroangkasa dan elemen robotik.

Faedah Deburring

Pengukuran manfaat deburring, pemasangan, kekuatan, kecantikan estetik dan kualiti produk akhir keseluruhan.

Berikut adalah faedah utama;

· Deburring menanggalkan logam yang melekat pada lubang dan permukaan yang diketuk, jadi ia terutamanya melicinkannya dan membantu mencipta kekuatan gabungan yang baik semasa mencantumkan komponen deburred.

· Lubang yang bersih menjadikan pengawan sempurna pada pemasangan.

· Kerataan bahagian meningkat dengan deburring, yang akan memudahkan untuk operasi sekunder.

· Burr boleh condong satu sisi bahagian sambil bercantum dengan yang lain, mengakibatkan Keselewengan antara bahagian tersebut.Akibatnya, salah jajaran mewujudkan potensi untuk menyebabkan produk gagal.Risiko kegagalan ini boleh dikurangkan dengan pembongkaran komponen yang betul.

· Apabila ukuran diambil dan digunakan semasa peringkat pembuatan, permukaan kepingan logam yang tidak rata dengan burr yang dipasang akan menjejaskan ketepatan.Saiz yang salah boleh menyebabkan kegagalan dalam ciri produk dan boleh menjadi produk yang tidak memuaskan hati pelanggan.

· Permukaan licin, deburred meningkatkan estetika bahagian dan membantu dalam proses menghias selanjutnya.

· Kebanyakan tepi yang baru dipotong mempunyai tepi yang tajam;deburring boleh melicinkan ketajaman, membuat pekerja dan pelanggan berasa lebih selamat.

Had Deburring

Tanpa sebarang keraguan, Deburring ialah pendekatan terbaik untuk melicinkan permukaan bahagian logam, tetapi ia mempunyai beberapa batasan dalam beroperasi dalam beberapa senario.

1. Sudut dan tepi tajam

Menyahburkan sudut tajam dan sudut rendah agak rumit.Ia boleh mengeluarkan terlalu banyak stok dengan burr kecil, mengakibatkan bahagian tepi tidak sempurna dan kehilangan dimensi bahagian logam.

2. Bilik tertutup

Penyingkiran ruang tertutup agak sukar untuk diteruskan.Mengeluarkan burr dari tepi bilik boleh membatalkan ketebalan kritikal ruang.

3. Geometri kompleks

Semua bahagian tidak boleh dinyahburkan dengan alat berputar, seperti gear serong dan komponen penghantaran lain, kerana geometri kompleks ini meninggalkan burr yang panjang dan tebal.

4. Pengikisan permukaan

Semasa melicinkan permukaan dengan deburring, jika profesional tidak mengendalikan alat, terdapat risiko mengikis dari permukaan tanpa perhatian yang sewajarnya, yang menjejaskan ketebalan bahagian logam, menurunkan kekuatan produk akhir.

Fikiran akhir

Kemasan permukaan ialah istilah luas yang merangkumi pelbagai operasi pemesinan, pengisaran, Penggilapan Deburring, salutan dan proses pelicinan lain bahagian logam.Walau bagaimanapun, ia mungkin hanya kecantikan estetik untuk pelanggan umum.Tetapi penamat mempunyai impak yang besar terhadap kehidupan dan kualiti produk akhir.

Ketidaksempurnaan sedikit pada permukaan logam boleh menyebabkan masalah pemasangan semasa memasang bahagian.Memandangkan kualiti pemasangan memberi kesan kepada kekuatan sendi dan padanan, kemasan permukaan harus menjadi keutamaan utama bagi pengeluar.Deburring ialah operasi permulaan untuk melicinkan kerana proses lain, seperti bersinar, mengecat dan menyalut, hanya menjadi sempurna selepas mengeluarkan sisa kecil yang melekat pada permukaan.firma kami telah mengusahakan semua perkhidmatan pembuatan daripada mereka bentuk prototaip kepada kemasan produk di bawah bumbung yang sama.pemesinan CNC, pengacuan suntikan, danPenyemperitan Aluminiumjuga merupakan kepakaran kami yang boleh anda harapkan kepada kami.

Kami telah menyediakan deburring berkualiti untuk bahagian logam tidak kira apa jenis kemasan yang diperlukan bergantung pada pemesinan yang digunakan pada elemen.Rasa bebas untukhubungi kamijika anda memerlukan sebarang perkhidmatan berkaitan pembuatan.

Soalan Lazim

Adakah deburring penyelesaian terbaik untuk melicinkan permukaan?

Ya, ia adalah pendekatan terbaik.Deburring menanggalkan Sambungan dan sisa logam yang melekat pada permukaan selepas pemesinan.Juga, ia boleh dikawal untuk mengelakkan pengikisan yang tidak perlu dari permukaan semasa melicinkan.

Apakah jenis deburring yang terbaik?

Tiada jawapan sebenar;ia bergantung kepada keperluan produk akhir yang akan dikeluarkan.Jika produk akhir tidak memerlukan ketepatan tinggi, ia boleh dilakukan secara manual dengan alat mudah.Namun, elektrokimia akan menjadi kaedah terbaik jika komponen memerlukan ketepatan tinggi.

Teknik deburring yang manakah pantas?

Deburring Elektrokimia adalah pantas berbanding dengan yang lain dan boleh dilakukan dalam masa seminit.Mesin CNC juga merupakan proses yang cepat dan mudah jika bahan kerjanya besar (Ia boleh menyahburkan sehingga 3 meter dalam satu operasi).

Masa siaran: Mei-30-2022