Процес зняття задирок: чому це важливо у виробництві?

Останнє оновлення 09/14, час на читання: 8 хв

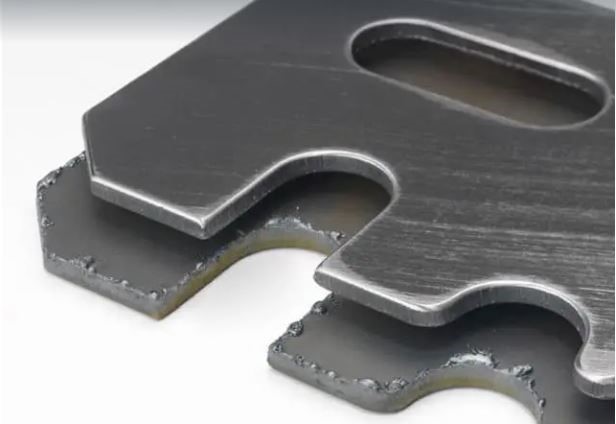

Металева деталь із заусенцями та після зняття задирок

Коли ми свердлимо отвір і вирізаємолистовий металпід час виробничого процесу отвір і краї залишають невеликий додатковий матеріал у формі вулкана, прикріплений з обох сторін, відомий як бор.Практично всі способи виготовлення, в т.чрізання, фрезерування, свердління, гравірування,точіння, і пробивання листя, задирки на металевих частинах після операції.Цей бор впливає на вимірювання, збірку, міцність і навіть естетичну красу продукту.Отже, видалення задирок слід розглядати в кожному виробничому проекті.

Види задирок

Характеристики обробки та заготовки включають тип інструменту, орієнтацію інструменту, властивості заготовки та, що найважливіше,те, як інструмент входить і виходить під час виконання виробничої операції, визначає тип задирок на поверхні.

Ось поширені типи задирокякі потрібно було видалити на виробництві

| Тип задирок | Сценарій |

| Пуассон Берр | Коли метал отримує надмірне навантаження на поверхню, його краї пластично деформуються і подовжуються. |

| Відрізний борф | Заусенець знаходиться на розрізаній ділянці заготовки, поки вона відділена від центральної частини. |

| Перекидання | задирка, утворена на виході інструменту з заготовки: вона забирає деякий матеріал під час подачі |

| Сльоза задирок | Заусенці залишилися разом зі зрізом під час операції штампування. |

Види зняття задирок

Зняття задирок можна виконувати різними способами залежно від металевої частини та задирок.Найпопулярніші методи зняття задирок включаютьпосібник,Обробка з ЧПУ, вібраційні, електрохімічні, термічні та абразивні.

1. Зняття задирок на верстаті з ЧПУ

Як відомо, кожен процес обробки в aВерстат з ЧПУмає спеціальні інструменти для виконання, і видалення задирок також можна досягти шляхом зміни інструменту, хоча це може збільшити час циклу.Тип інструменту для видалення задирок залежить від того, що ви знімаєте: отвір, хрестоподібні отвори, кромки чи плоску поверхню.Виходячи з цього, ви можете вибрати інструмент для цієї програми.

Краї:Інструменти для зняття фасок або фрези з ЧПК, щоб стерти піднятий матеріал і згладити поверхню

отвори:Ротаційні інструменти для зняття задирок

Плоскі поверхні: Щітки для видалення задирок можна легко встановити на насадку

Нитки:Нитки не мають гігантських задирок.Виберіть відповідну кисть.

Зняття задирок на верстаті з ЧПУ

АПісля вибору інструментів виконайте наступні дії

1. Налаштуйте програмування ЧПК для видалення задирок

2. Визначте початкову координату інструмента (X, Y, Z), а потім перетягніть його на деталь.Ви можете встановити його до половини діапазону інструменту.

3. Введіть вхідні змінні, такі як сила податливості та швидкість подачі на основі розміру задирок.Потім налаштуйте позицію та починайте дію.

Характеристики зняття задирок з ЧПУ

· Зняття задирок з компонентів обробки з ЧПК – це швидкий процес, який можна виконати на одноблокових і багатоблочних моделях виготовлених деталей.

· У порівнянні зі звичайними методами, його швидкість зняття задирок є кращою;він може знімати задирки до 3 метрів за одну хвилину.

· Частоту та інші вхідні змінні можна регулювати цифровим способом відповідно до вимог обробки.

· Це не впливає на гладкість лицьової поверхні і не шкодить деталі.

· Це не впливає на точність розмірів або міцність деталей і допомагає зміцнити виріб після встановлення інших компонентів.

2. Зняття задирок під високим тиском – водострумин

Інший популярний спосіб видалення пилу, стружки та задирок з деталей, щоб зробити їх гладкими, — зняття задирок під високим тиском.Задирки і шматки зазначеного перерізу деталі відбиваються водою під високим тиском (35-60 МПа) від струменя.Цей підхід до зняття задирок також може отримати чисту поверхню без залишків.На жаль, загальні інструменти для зняття задирок не можуть виконати цей процес зняття задирок, який використовується для складних деталей.

3. Ручне видалення задирок

Ручне видалення задирок — це перевірений часом метод згладжування та вирівнювання поверхні шляхом видалення прикріплених залишків, що залишилися на ділянці обробки деталі.Його можна використовувати за допомогою різних інструментів різної форми та розміру.Ручні інструменти використовуються для зняття фасок гострих кромок і різьбових отворів і забезпечують однорідність поверхні.Більшість виробничих процесів, які здійснюються в неавтоматизованих цехах, покладаються на ручне видалення задирок кваліфікованими техніками.

Ручка та змінне лезо є двома основними компонентами ручних інструментів для зняття задирок.Операція зняття задирок в отворі вимагає стійкої руки на утриманні та обертання лез для зняття задирок на ділянці деталі. Операції з видалення задирок на ріжучих кромках і плоских поверхнях можна виконувати за допомогою ручного напилка або звичайного інструменту для зняття фаски.Залежно від типу, вторинного процесу та застосування деталей, леза різних форм можна використовувати в одній ручці, замінивши попередню.

Ручне видалення задирок

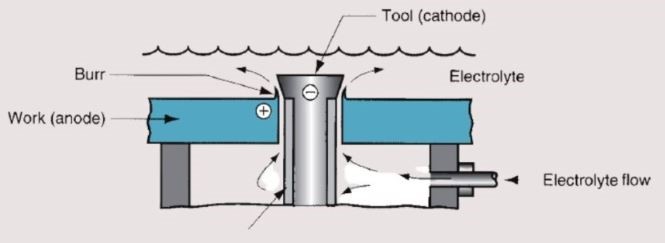

4. Електрохімічне видалення задирок

Задирки складної геометрії важко видалити за допомогою ЧПУ, ручного, абразивного, вібраційного та інших методів.Тому використовується електрохімічне видалення задирок.Електрохімічне зняття задирок засноване на принципі електролізу.

Електрохімічний процес зняття задирок

Деталь під’єднується до позитивної клеми (анода) джерела живлення.Електрохімічний інструмент для зняття задирок з ізоляцією під’єднується до негативної клеми (катода) з гліколем або розчином солі як електроліт.Електроліт проходить через конструктивний зазор між болгаркою та інструментом.Він розчиняє задирки шляхом перенесення іонів металу заготовки, утворюючи суспензію гідроксиду як побічний продукт.

5. Абразивне зняття задирок

У цій техніці використовуються дрібні абразивні матеріали, щоб видалити дрібні нерівності з поверхні обробленого виробу та створити гладку текстуру поверхні.Леза з високоміцної сталі, оксиду алюмінію та скла є звичайними абразивними матеріалами, які використовуються для створення керованого струменя для зняття задирок, який може легко видаляти задирки, спрямовуючи струмінь на них.Мікроабразивна струменева обробка – інша назва, яку використовують виробники.Оскільки цей підхід до видалення задирок видаляє мікрони з поверхні, він ідеально підходить для деталей, які вимагають надзвичайної точності, таких як блоки двигунів, аерокосмічні та робототехнічні елементи.

Переваги видалення задирок

Зняття задирок покращує вимірювання, складання, міцність, естетичну красу та загальну якість кінцевого продукту.

Ось основні переваги;

· Зняття задирок видаляє прикріплений метал на різьбленому отворі та поверхні, таким чином воно в першу чергу згладжує їх і допомагає створити добре поєднану міцність під час з’єднання очищених компонентів.

· Чисті отвори створюють ідеальне сполучення під час складання.

· Площинність деталей збільшується при знятті задирок, що полегшить виконання вторинних операцій.

· Задирок може перекосити одну сторону деталі під час з’єднання з іншими, що призведе до несумісності між ними.Як наслідок, зміщення створює потенціал для виходу продукту з ладу.Цей ризик поломки можна зменшити за допомогою правильної обробки компонентів.

· Коли вимірювання проводиться та використовується на стадіях виробництва, нерівна поверхня металевого листа з прикріпленими заусенцями вплине на точність.Неправильний розмір може призвести до збою в характеристиках продукту та може бути незадоволеним продуктом для клієнтів.

· Гладка очищена поверхня покращує естетичність деталі та сприяє подальшому процесу декорування.

· Більшість нещодавно обрізаних країв мають гострі краї;видалення задирок може згладити гостроту, завдяки чому працівники та клієнти почуваються безпечніше.

Обмеження видалення задирок

Без сумніву, видалення задирок є найкращим підходом для згладжування поверхні металевих деталей, але він має деякі обмеження в роботі в кількох сценаріях.

1. Гострі кути і краї

Зняття задирок з гострих і кутових кутів досить складне.Це може видалити занадто багато матеріалу з невеликими задирками, що призведе до недосконалих країв і втрати розмірів металевої частини.

2. Герметичні камери

Зняття задирок із герметичних камер досить важко виконати.Видалення задирок з країв кімнати може скасувати критичну товщину камери.

3. Складні геометрії

Усі деталі неможливо очистити за допомогою обертових інструментів, таких як конічна шестерня та інші компоненти трансмісії, оскільки ці складні геометрії залишають довгі та товсті задири.

4. Зішкріб поверхні

Під час вирівнювання поверхні методом зняття задирок, якщо не володіють інструментами професіонали, існує ризик зішкрябування з поверхні без належної уваги, що позначається на товщині металевої частини, знижуючи міцність кінцевого виробу.

Останні думки

Оздоблення поверхні — це широкий термін, який включає різноманітні операції механічної обробки, шліфування, видалення задирок, полірування, покриття та інші процеси згладжування металевих частин.Однак це може бути лише естетична краса для звичайних клієнтів.Але обробка істотно впливає на термін служби і якість кінцевого продукту.

Невеликі недоліки на металевій поверхні можуть призвести до проблеми з підгонкою під час складання деталей.Оскільки якість підгонки впливає на міцність з’єднань і посадок, обробка поверхні має бути головним пріоритетом для виробників.Зняття задирок є початковою операцією для вирівнювання, тому що інший процес, як блиск, фарбування та покриття, стає ідеальним лише після видалення крихітних залишків, прикріплених до поверхні.Наша фірма працює над усіма виробничими послугами від розробки прототипу до завершення продукту під одним дахом.Обробка з ЧПУ, лиття під тиском, іЕкструзія алюмініюце також наш досвід, на який ви можете покластися.

Ми надаємо якісне видалення задирок для металевих деталей, незалежно від того, який вид обробки потрібен залежно від механічної обробки елементів.Не соромтесязв'яжіться з намиякщо вам потрібні будь-які виробничі послуги.

Поширені запитання

Чи є видалення задирок найкращим рішенням для вирівнювання поверхні?

Так, це найкращий підхід.Зняття задирок видаляє прикріплені металеві подовження та залишки на поверхні після обробки.Крім того, його можна контролювати, щоб запобігти непотрібному подряпину з поверхні під час розгладжування.

Який тип видалення задирок найкращий?

Фактичної відповіді немає;це залежить від вимог кінцевого продукту, який буде виготовлено.Якщо кінцевий виріб не потребує високої точності, це можна зробити вручну за допомогою простих інструментів.Проте електрохімічний метод буде найкращим, якщо компоненти потребують високої точності.

Яка техніка зняття задирок є швидкою?

Електрохімічне видалення задирок є швидким порівняно з іншими, і його можна виконати за хвилину.Верстат з ЧПК також є швидким і легким процесом, якщо заготовка велика (вона може видалити задирки до 3 метрів за одну операцію).

Час публікації: 30 травня 2022 р