Proses deburring: Mengapa penting dalam manufaktur?

Pembaruan terakhir 09/14, waktu membaca: 8 mnt

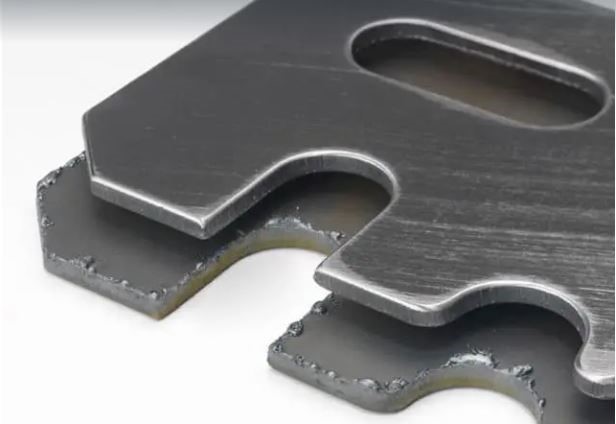

Bagian logam dengan duri dan setelah deburring

Saat kita mengebor lubang dan memotongnyalembaran logamselama proses pembuatan, lubang dan ujungnya meninggalkan bahan tambahan berbentuk gunung berapi kecil yang menempel di kedua sisi, yang dikenal sebagai bur.Hampir semua metode manufaktur, termasukpemotongan, penggilingan, pengeboran, ukiran,berputar, dan meninju daun, duri pada bagian logam setelah operasi.Bur ini mempengaruhi ukuran, perakitan, kekuatan, dan bahkan keindahan estetika produk.Oleh karena itu, Deburring harus dipertimbangkan dalam setiap proyek manufaktur.

Jenis Bur

Karakteristik pemesinan dan benda kerja meliputi jenis pahat, orientasi pahat, properti benda kerja, dan yang paling penting,bagaimana alat masuk dan keluar saat menjalankan operasi pembuatan menentukan jenis duri di permukaan.

Berikut adalah jenis duri yang umumyang harus dihilangkan dalam pembuatannya

| jenis duri | Skenario |

| Poisson Burr | Saat logam mendapat tekanan berlebihan pada permukaannya, ujung-ujungnya menjadi plastik berubah bentuk dan memanjang. |

| Duri potong | Duri ada di bagian potongan benda kerja saat dipisahkan dari bagian tengah. |

| Berputar | duri dibuat saat keluar alat dari benda kerja: Dibutuhkan beberapa bahan saat memberi makan |

| Robek duri | Burr tetap berada di sisi potong selama operasi pelubangan. |

Jenis deburring

Deburring dapat dilakukan dengan berbagai cara tergantung pada bagian logam dan duri.Metode deburring yang paling populer termasukpetunjuk,permesinan CNC, getaran, elektrokimia, termal, dan abrasif.

1. Deburring dengan mesin CNC

Seperti yang Anda ketahui, setiap proses pemesinan dalam amesin CNCmemiliki alat khusus untuk melakukan, dan deburring juga dapat dicapai dengan mengubah alat, meskipun mungkin menambah waktu siklus.Jenis alat deburring tergantung pada apa yang akan Anda debur, lubang, lubang silang, tepi, atau permukaan datar.Anda dapat memilih alat yang ditujukan terutama untuk aplikasi tersebut berdasarkan ini.

Tepi:Alat talang atau pemotong CNC untuk menghapus material yang terangkat dan menghaluskan permukaan

Lubang:Alat deburring berputar

Permukaan datar: Kuas Deburring dengan mudah dapat dipasang pada bit

Utas:Utas tidak memiliki duri raksasa.Pilih kuas yang sesuai.

Deburring dengan mesin CNC

ASetelah memilih alat, ikuti langkah-langkah berikut

1. Setup pemrograman CNC untuk deburring

2. Tentukan koordinat awal alat (X, Y, Z), lalu seret ke bagian tersebut.Anda dapat mengaturnya hingga setengah dari jangkauan alat.

3. Masukkan variabel input seperti kekuatan kepatuhan dan laju umpan berdasarkan ukuran duri.Kemudian, setel posisinya, dan mulai aksinya.

Karakteristik Deburring CNC

· Deburring Komponen Pemesinan CNC adalah proses cepat yang dapat dilakukan pada model unit tunggal dan multi-unit dari suku cadang yang diproduksi.

· Dibandingkan dengan teknik konvensional, kecepatan deburringnya lebih unggul;itu bisa deburr hingga 3 meter dalam satu menit.

· Frekuensi dan Variabel input lainnya dapat disesuaikan secara digital sesuai kebutuhan pemrosesan.

· Itu tidak mempengaruhi kehalusan permukaan depan dan tidak merusak bagian tersebut.

· Ini tidak memengaruhi keakuratan dimensi atau kekuatan komponen, dan membantu memperkuat produk setelah dipasangi komponen lain.

2. Deburring jet air bertekanan tinggi

Metode populer lainnya untuk menghilangkan debu, keripik, dan duri dari bagian-bagian agar halus adalah deburring jet air bertekanan tinggi.Duri dan bongkahan dari bagian yang ditentukan dihilangkan oleh air bertekanan tinggi (35 hingga 60 MPa) dari jet.Pendekatan deburring ini juga dapat menghasilkan permukaan yang bersih dan bebas residu.Sayangnya, alat deburring umum tidak dapat menyelesaikan proses deburring yang digunakan untuk bagian kompleks.

3. Pengelupasan Manual

Deburring manual adalah metode yang sudah lama digunakan untuk menghaluskan dan meratakan permukaan dengan menghilangkan residu yang melekat yang tertinggal di area pemesinan komponen.Itu dapat dioperasikan menggunakan berbagai alat dengan berbagai bentuk dan ukuran.Perkakas tangan digunakan untuk memotong tepi tajam dan lubang yang disadap dan memberikan keseragaman permukaan.Sebagian besar proses pembuatan dilakukan di bengkel yang tidak otomatis mengandalkan deburring manual oleh teknisi terampil.

Pegangan dan bilah yang dapat diganti adalah dua komponen utama alat deburring manual.Operasi deburring di dalam lubang membutuhkan tangan yang mantap pada pegangan dan rotasi pisau deburring di bagian bagian tersebut, Sementara operasi deburring pada tepi tajam dan permukaan datar dapat dilakukan dengan menggunakan kikir tangan atau alat chamfering biasa.Menurut jenis, proses sekunder, dan aplikasi suku cadang, bilah dengan berbagai bentuk dapat digunakan dalam satu pegangan dengan mengganti yang sebelumnya.

Penghalusan manual

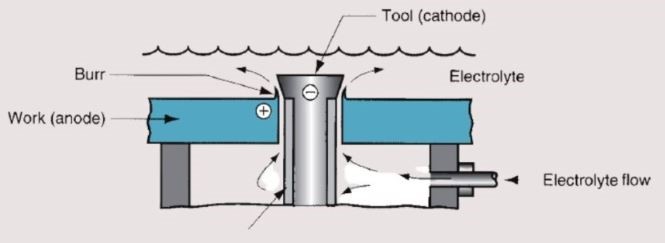

4. Deburring elektrokimia

Gerinda dalam geometri kompleks sulit dihilangkan menggunakan CNC, manual, abrasif, getaran, dan metode lainnya.Oleh karena itu deburring elektrokimia digunakan.Deburring elektrokimia didasarkan pada prinsip elektrolisis.

Proses deburring elektrokimia

Benda kerja dihubungkan ke terminal positif sumber listrik (anoda).Alat deburring elektrokimia dengan insulasi dihubungkan ke terminal negatif (katoda), dengan larutan glikol atau garam sebagai elektrolitnya.Elektrolit melewati celah desain antara duri dan alat.Ini melarutkan gerinda dengan mentransfer ion logam benda kerja, menghasilkan bubur hidroksida sebagai produk sampingan.

5. Penghalusan abrasif

Bahan abrasif halus digunakan dalam teknik ini untuk menghilangkan ketidakrataan kecil dari permukaan benda yang dikerjakan dengan mesin dan menciptakan tekstur permukaan yang halus.Baja berkekuatan tinggi, aluminium oksida, dan bilah kaca adalah bahan abrasif umum yang digunakan untuk membuat jet deburring yang dapat dikontrol yang dapat dengan mudah menghilangkan gerinda dengan mengarahkan jet ke arahnya.Peledakan mikro-abrasif adalah nama lain yang digunakan pabrikan.Karena pendekatan deburring ini menghilangkan mikron dari permukaan, ini membuatnya ideal untuk bagian yang membutuhkan presisi ekstrim, seperti blok mesin, ruang angkasa, dan elemen robotika.

Manfaat Deburring

Pengukuran manfaat deburring, perakitan, kekuatan, keindahan estetika, dan kualitas produk akhir secara keseluruhan.

Inilah manfaat utamanya;

· Deburring menghilangkan logam yang melekat pada lubang dan permukaan yang disadap, sehingga terutama menghaluskannya dan membantu menciptakan kekuatan gabungan yang baik saat menggabungkan komponen deburred.

· Lubang bersih membuat perkawinan sempurna pada perakitan.

· Kerataan bagian meningkat dengan deburring, yang akan memudahkan operasi sekunder.

· Burr dapat memiringkan satu sisi bagian saat bergabung dengan yang lain, mengakibatkan Misalignment di antara keduanya.Akibatnya, Misalignment berpotensi menyebabkan produk gagal.Risiko kegagalan ini dapat dikurangi dengan burring komponen yang tepat.

· Saat pengukuran dilakukan dan digunakan selama tahap pembuatan, permukaan lembaran logam yang tidak rata dengan duri yang terpasang akan mempengaruhi keakuratannya.Ukuran yang salah dapat menyebabkan kegagalan dalam fitur produk dan dapat menjadi produk yang tidak memuaskan pelanggan.

· Permukaan halus dan halus meningkatkan estetika bagian dan membantu proses dekorasi lebih lanjut.

· Sebagian besar tepi yang baru dipotong memiliki tepi yang tajam;deburring dapat menghaluskan ketajaman, membuat pekerja dan pelanggan merasa lebih aman.

Keterbatasan Deburring

Tanpa diragukan lagi, Deburring adalah pendekatan terbaik untuk menghaluskan permukaan bagian logam, tetapi memiliki beberapa keterbatasan dalam pengoperasian dalam beberapa skenario.

1. Sudut dan tepi tajam

Deburring sudut tajam dan sudut rendah cukup rumit.Ini dapat menghilangkan terlalu banyak stok dengan gerinda kecil, yang mengakibatkan tepian yang tidak sempurna dan hilangnya dimensi bagian logam.

2. Kamar tertutup

Deburring ruang tertutup cukup sulit untuk dilanjutkan.Menghapus gerinda dari tepi ruangan dapat mencabut ketebalan kritis ruangan.

3. Geometri kompleks

Semua bagian tidak dapat dihaluskan dengan alat yang berputar, seperti roda gigi bevel, dan komponen transmisi lainnya, karena geometri yang rumit ini menyisakan duri yang panjang dan tebal.

4. Pengikisan permukaan

Selama penghalusan permukaan dengan deburring, jika profesional tidak menangani alat, ada risiko tergores dari permukaan tanpa perhatian yang tepat, yang memengaruhi ketebalan bagian logam, menurunkan kekuatan produk akhir.

Pikiran terakhir

Finishing permukaan adalah istilah luas yang mencakup berbagai operasi pemesinan, penggilingan, pemolesan deburring, pelapisan, dan proses penghalusan bagian logam lainnya.Namun, itu mungkin hanya keindahan estetika bagi pelanggan umum.Namun finishing memiliki dampak yang signifikan terhadap masa pakai dan kualitas produk akhir.

Sedikit ketidaksempurnaan pada permukaan logam dapat menyebabkan masalah pemasangan saat merakit bagian-bagiannya.Karena kualitas fitting memengaruhi kekuatan sambungan dan kecocokan, finishing permukaan harus menjadi prioritas utama pabrikan.Deburring adalah operasi awal untuk menghaluskan karena proses lain, seperti mengkilapkan, mengecat, dan melapisi, hanya menjadi sempurna setelah menghilangkan residu kecil yang menempel di permukaan.Perusahaan kami telah mengerjakan semua layanan manufaktur mulai dari perancangan prototipe hingga penyelesaian produk di bawah satu atap.permesinan CNC, cetakan injeksi, DanEkstrusi Aluminiumjuga keahlian kami yang dapat Anda andalkan pada kami.

Kami telah menyediakan deburring berkualitas untuk komponen logam apa pun jenis finishing yang diperlukan tergantung pada pemesinan yang diterapkan pada elemen.Merasa bebas untukmenjangkau kamijika Anda memerlukan layanan terkait manufaktur.

FAQ

Apakah deburring solusi terbaik untuk menghaluskan permukaan?

Ya, itu adalah pendekatan terbaik.Deburring menghilangkan Ekstensi logam yang terpasang dan residu di permukaan setelah pemesinan.Selain itu, dapat dikontrol untuk mencegah gesekan yang tidak perlu dari permukaan saat menghaluskan.

Jenis deburring mana yang terbaik?

Tidak ada jawaban yang sebenarnya;itu tergantung pada kebutuhan produk akhir yang akan diproduksi.Jika produk akhir tidak membutuhkan presisi tinggi, dapat dilakukan secara manual dengan alat sederhana.Namun, elektrokimia akan menjadi metode terbaik jika komponen membutuhkan presisi tinggi.

Teknik deburring mana yang cepat?

Deburring elektrokimia cepat dibandingkan dengan yang lain dan dapat dilakukan dalam satu menit.Mesin CNC juga merupakan proses yang cepat dan mudah jika benda kerja berukuran besar (Dapat memotong hingga 3 meter dalam sekali operasi).

Waktu posting: Mei-30-2022