डीब्युरिंग प्रक्रिया: उत्पादनामध्ये ते महत्त्वाचे का आहे?

शेवटचे अपडेट 09/14, वाचण्यासाठी वेळ: 8 मिनिटे

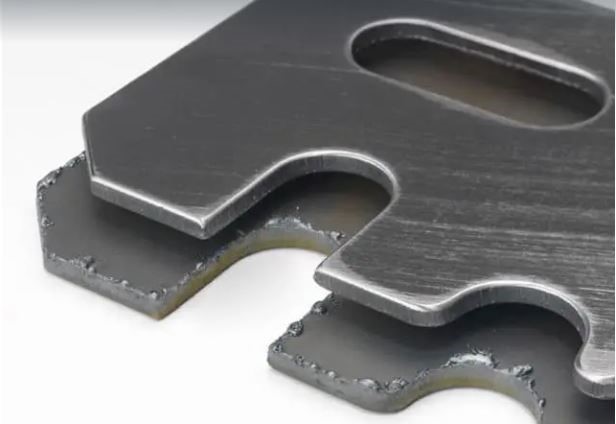

Burr सह आणि deburring नंतर धातूचा भाग

जेव्हा आम्ही एक भोक ड्रिल करतो आणि कापतोशीट मेटलउत्पादन प्रक्रियेदरम्यान, छिद्र आणि कडा दोन्ही बाजूंनी जोडलेले एक लहान ज्वालामुखीच्या आकाराचे अतिरिक्त साहित्य सोडतात, ज्याला बुर म्हणतात.यासह जवळजवळ सर्व उत्पादन पद्धतीकटिंग, दळणे, ड्रिलिंग, खोदकाम,वळणे, आणि छिद्र पाडणे पाने, ऑपरेशन नंतर धातू भाग वर burr.हे बर मापन, असेंबली, ताकद आणि उत्पादनाच्या सौंदर्यात्मक सौंदर्यावर देखील परिणाम करते.म्हणून, प्रत्येक उत्पादन प्रकल्पामध्ये Deburring विचारात घेतले पाहिजे.

बुरचे प्रकार

मशीनिंग आणि वर्कपीस वैशिष्ट्यांमध्ये टूल प्रकार, टूल ओरिएंटेशन, वर्कपीस गुणधर्म आणि सर्वात महत्त्वाचे म्हणजे,मॅन्युफॅक्चरिंग ऑपरेशन चालवताना टूल कसे प्रवेश करते आणि बाहेर कसे जाते हे पृष्ठभागावरील बुर प्रकार निश्चित करते.

येथे बर्रचे सामान्य प्रकार आहेतजे उत्पादनात काढावे लागले

| बुर प्रकार | परिस्थिती |

| पॉसॉन बुर | जेव्हा धातूला पृष्ठभागावर जास्त ताण येतो तेव्हा त्याच्या कडा प्लास्टिकच्या विकृत आणि लांब होतात. |

| कट ऑफ बुर | बुर वर्कपीसच्या कट सेक्शनवर असतो तर तो मध्य भागापासून विभक्त होतो. |

| रोल-ओव्हर | वर्कपीसमधून साधनाच्या बाहेर पडताना बनविलेले burr: फीड करताना काही सामग्री लागते |

| फाडणे burr | पंचिंग ऑपरेशन दरम्यान बुर कट-साइड सोबत राहिला. |

डिब्युरिंगचे प्रकार

मेटल पार्ट आणि बुरवर अवलंबून डिब्युरिंग विविध प्रकारे केले जाऊ शकते.सर्वात लोकप्रिय deburring पद्धतींचा समावेश आहेमॅन्युअलसीएनसी मशीनिंग, कंपनात्मक, इलेक्ट्रोकेमिकल, थर्मल आणि अपघर्षक.

1. सीएनसी मशीनसह डीब्युरिंग

तुम्हाला माहिती आहे की, प्रत्येक मशीनिंग प्रक्रिया असीएनसी मशीनकार्य करण्यासाठी विशिष्ट साधने आहेत, आणि उपकरण बदलून डीब्युरिंग देखील साध्य केले जाऊ शकते, जरी ते सायकल वेळेत जोडू शकते.डीब्युरिंग टूलचा प्रकार तुम्ही डिबरर, भोक, क्रॉस-होल, कडा किंवा सपाट पृष्ठभाग यावर अवलंबून असतो.यावर आधारित तुम्ही त्या अॅप्लिकेशनसाठी मुख्यतः उद्दिष्ट असलेले साधन निवडू शकता.

कडा:उंचावलेली सामग्री पुसून टाकण्यासाठी आणि पृष्ठभाग गुळगुळीत करण्यासाठी चेंफर टूल्स किंवा CNC कटर

छिद्र:रोटेटरी डिबरिंग टूल्स

सपाट पृष्ठभाग: डीबरिंग ब्रशेस सहजपणे बिटवर बसवता येतात

धागे:थ्रेड्समध्ये एक विशाल बुर नाही.योग्य ब्रश निवडा.

सीएनसी मशीनसह डीब्युरिंग

एसाधने निवडल्यानंतर, खालील चरणांचे अनुसरण करा

1. डीब्युरिंगसाठी सीएनसी प्रोग्रामिंग सेटअप करा

2. टूलचे प्रारंभिक समन्वय (X, Y, Z) निश्चित करा, नंतर ते तुकड्यावर ड्रॅग करा.तुम्ही ते टूलच्या श्रेणीच्या निम्म्यापर्यंत सेट करू शकता.

3. बुरच्या आकारावर आधारित कंप्लायन्स फोर्स आणि फीड रेट यासारखे इनपुट व्हेरिएबल्स एंटर करा.नंतर, स्थिती ट्यून करा आणि क्रिया सुरू करा.

सीएनसी डिबरिंगची वैशिष्ट्ये

· सीएनसी मशीनिंग घटक डीब्युरिंग ही एक द्रुत प्रक्रिया आहे जी उत्पादित भागांच्या सिंगल-युनिट आणि मल्टी-युनिट मॉडेल्सवर करता येते.

· पारंपारिक तंत्रांच्या तुलनेत, त्याची deburring गती श्रेष्ठ आहे;ते एका मिनिटात 3 मीटर पर्यंत डिबर करू शकते.

· प्रक्रिया आवश्यकतांनुसार वारंवारता आणि इतर इनपुट व्हेरिएबल्स डिजिटल पद्धतीने समायोजित केले जाऊ शकतात.

· हे समोरच्या पृष्ठभागाच्या गुळगुळीतपणावर परिणाम करत नाही आणि भागाला हानी पोहोचवत नाही.

· हे भागांच्या मितीय अचूकतेवर किंवा ताकदीवर परिणाम करत नाही आणि उत्पादनास इतर घटकांसह बसवल्यानंतर ते मजबूत होण्यास मदत होते.

2. उच्च दाब- वॉटर जेट डिबरिंग

भागांमधून धूळ, चिप्स आणि बुर काढून ते गुळगुळीत करण्यासाठी आणखी एक लोकप्रिय पद्धत म्हणजे उच्च-दाब वॉटर जेट डीब्युरिंग.निर्दिष्ट भाग विभागातील बुर आणि तुकडे जेटमधून उच्च-दाबाच्या पाण्याने (35 ते 60 MPa) ठोठावले जातात.डिब्युरिंगचा हा दृष्टिकोन स्वच्छ आणि अवशेष-मुक्त पृष्ठभाग देखील मिळवू शकतो.दुर्दैवाने, सामान्य डीब्युरिंग टूल्स जटिल भागांसाठी वापरल्या जाणार्या ही डिबरिंग प्रक्रिया पूर्ण करू शकत नाहीत.

3. मॅन्युअल डिबरिंग

मॅन्युअल डीब्युरिंग ही भागाच्या मशीनिंग क्षेत्रावरील जोडलेले अवशेष काढून पृष्ठभाग गुळगुळीत आणि सपाट करण्याची काल-सन्मानित पद्धत आहे.हे वेगवेगळ्या आकार आणि आकारांच्या विविध साधनांचा वापर करून ऑपरेट केले जाऊ शकते.हाताची साधने तीक्ष्ण कडा आणि टॅप केलेले छिद्र पाडण्यासाठी वापरली जातात आणि पृष्ठभागाची एकसमानता प्रदान करतात.स्वयंचलित नसलेल्या कार्यशाळांमध्ये चालवल्या जाणार्या बहुतेक उत्पादन प्रक्रिया कुशल तंत्रज्ञांच्या मॅन्युअल डीब्युरिंगवर अवलंबून असतात.

हँडल आणि बदलता येण्याजोगा ब्लेड हे मॅन्युअल डिबरिंग टूल्सचे दोन प्राथमिक घटक आहेत.होलमधील डीब्युरिंग ऑपरेशनसाठी भागाच्या विभागात डीब्युरिंग ब्लेड्स होल्ड करणे आणि फिरवणे आवश्यक आहे, तर कटिंग एज आणि सपाट पृष्ठभागांवर डीब्युरिंग ऑपरेशन्स हँड फाइल किंवा नियमित चेम्फरिंग टूल वापरून करता येतात.प्रकार, दुय्यम प्रक्रिया आणि भागांच्या ऍप्लिकेशननुसार, मागील हँडल बदलून एकाच हँडलमध्ये विविध आकारांसह ब्लेडचा वापर केला जाऊ शकतो.

मॅन्युअल डिबरिंग

4. इलेक्ट्रोकेमिकल डिबरिंग

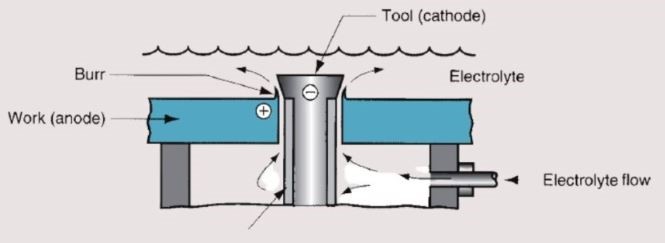

CNC, मॅन्युअल, अपघर्षक, कंपन आणि इतर पद्धती वापरून क्लिष्ट भूमितीतील बर्र्स काढणे कठीण आहे.म्हणून इलेक्ट्रोकेमिकल डिबरिंग वापरले जाते.इलेक्ट्रोकेमिकल डिबरिंग इलेक्ट्रोलिसिस तत्त्वावर आधारित आहे.

इलेक्ट्रोकेमिकल डिबरिंग प्रक्रिया

वर्कपीस उर्जा स्त्रोताच्या सकारात्मक टर्मिनल (एनोड) शी जोडलेले आहे.इन्सुलेशनसह इलेक्ट्रोकेमिकल डिबरिंग टूल नकारात्मक टर्मिनल (कॅथोड) शी जोडलेले आहे, ज्यामध्ये ग्लायकोल किंवा सॉल्ट सोल्यूशन इलेक्ट्रोलाइट आहे.बुर आणि टूलमधील डिझाईन अंतरातून इलेक्ट्रोलाइट जातो.हे वर्कपीसच्या मेटल आयनचे हस्तांतरण करून burrs विरघळते, उपउत्पादन म्हणून हायड्रॉक्साइड स्लरी तयार करते.

5. अपघर्षक deburring

मशीन केलेल्या वस्तूच्या पृष्ठभागावरील किरकोळ अनियमितता काढून टाकण्यासाठी आणि पृष्ठभागाची गुळगुळीत पोत तयार करण्यासाठी या तंत्रात बारीक अपघर्षक सामग्रीचा वापर केला जातो.उच्च-शक्तीचे स्टील, अॅल्युमिनियम ऑक्साईड आणि काचेचे ब्लेड हे सामान्य अपघर्षक पदार्थ आहेत जे नियंत्रित करण्यायोग्य डीब्युरिंग जेट तयार करण्यासाठी वापरले जातात जे जेटला त्यांच्या दिशेने निर्देशित करून बर्र्स सहजपणे काढून टाकू शकतात.मायक्रो-अब्रेसिव्ह ब्लास्टिंग हे त्याचे दुसरे नाव आहे जे उत्पादक वापरतात.हा डिब्युरिंग दृष्टीकोन पृष्ठभागावरून मायक्रॉन काढून टाकत असल्याने, ते इंजिन ब्लॉक्स, एरोस्पेस आणि रोबोटिक्स घटकांसारख्या अत्यंत अचूकतेची आवश्यकता असलेल्या भागांसाठी ते आदर्श बनवते.

Deburring फायदे

Deburring फायदे मोजमाप, असेंबली, शक्ती, सौंदर्याचा सौंदर्य, आणि एकूणच अंतिम उत्पादन गुणवत्ता.

येथे मुख्य फायदे आहेत;

· डीब्युरिंगमुळे टॅप केलेल्या छिद्र आणि पृष्ठभागावरील जोडलेली धातू काढून टाकली जाते, त्यामुळे ते प्रामुख्याने त्यांना गुळगुळीत करते आणि डीब्युर केलेले घटक जोडताना एक चांगली एकत्रित ताकद निर्माण करण्यास मदत करते.

· स्वच्छ छिद्रे असेंब्लीवर परिपूर्ण वीण करतात.

· भागांची सपाटता डीब्युरिंगसह वाढते, ज्यामुळे दुय्यम ऑपरेशन्स सुलभ होतील.

· इतरांबरोबर सामील होताना बुर भागाची एक बाजू तिरपे करू शकते, परिणामी त्यांच्यामध्ये चुकीचे संरेखन होते.परिणामी, Misalignment उत्पादन अयशस्वी होण्याची शक्यता निर्माण करते.अयशस्वी होण्याचा धोका घटकांच्या योग्य बुरिंगने कमी केला जाऊ शकतो.

· जेव्हा उत्पादनाच्या टप्प्यात मोजमाप घेतले जाते आणि वापरले जाते, तेव्हा जोडलेल्या बुरसह मेटल शीटची असमान पृष्ठभाग अचूकतेवर परिणाम करेल.चुकीच्या आकारामुळे उत्पादनाच्या वैशिष्ट्यांमध्ये अपयश येऊ शकते आणि ते ग्राहकांसाठी असमाधानी उत्पादन असू शकते.

· गुळगुळीत, विकृत पृष्ठभाग भागाचे सौंदर्यशास्त्र सुधारते आणि पुढील सजावट प्रक्रियेत मदत करते.

· बहुतेक नवीन कापलेल्या कडांना तीक्ष्ण कडा असतात;deburring तीक्ष्णता बाहेर गुळगुळीत करू शकता, कामगार आणि ग्राहकांना सुरक्षित वाटते.

Deburring च्या मर्यादा

कोणत्याही शंकाशिवाय, धातूच्या भागांची पृष्ठभाग गुळगुळीत करण्यासाठी डिबरिंग हा सर्वोत्तम मार्ग आहे, परंतु काही परिस्थितींमध्ये याला काही मर्यादा आहेत.

1. तीक्ष्ण कोपरे आणि कडा

तीक्ष्ण आणि लो-अँगल कोपरे डिबरिंग करणे खूपच अवघड आहे.हे थोडे burrs सह खूप साठा काढून टाकू शकते, परिणामी अपूर्ण कडा आणि धातूच्या भागाचा आकार कमी होतो.

2. सीलबंद चेंबर्स

सीलबंद चेंबर्सचे डीब्युरिंग पुढे जाणे खूप कठीण आहे.खोलीच्या काठावरुन burrs काढल्याने चेंबरची गंभीर जाडी रद्द होऊ शकते.

3. जटिल भूमिती

सर्व भाग रोटेटिंग टूल्स, जसे की बेव्हल गियर आणि इतर ट्रान्समिशन घटकांसह डीब्युर केले जाऊ शकत नाहीत, कारण या जटिल भूमिती लांब आणि जाड बुरला सोडतात.

4. पृष्ठभाग स्क्रॅपिंग

डीब्युरिंगद्वारे पृष्ठभाग गुळगुळीत करताना, जर व्यावसायिकांनी साधने हाताळली नाहीत तर, योग्य लक्ष न देता पृष्ठभागावरून स्क्रॅप होण्याचा धोका असतो, ज्यामुळे धातूच्या भागाच्या जाडीवर परिणाम होतो आणि अंतिम उत्पादनाची ताकद कमी होते.

अंतिम विचार

सरफेस फिनिशिंग ही एक व्यापक संज्ञा आहे ज्यामध्ये विविध मशीनिंग ऑपरेशन्स, ग्राइंडिंग, डीबरिंग पॉलिशिंग, कोटिंग आणि धातूच्या भागांच्या इतर स्मूथिंग प्रक्रियांचा समावेश होतो.तथापि, हे केवळ सामान्य ग्राहकांसाठी एक सौंदर्यात्मक सौंदर्य असू शकते.परंतु फिनिशिंगचा अंतिम उत्पादनाच्या जीवनावर आणि गुणवत्तेवर महत्त्वपूर्ण प्रभाव पडतो.

धातूच्या पृष्ठभागावर थोडीशी अपूर्णता भाग एकत्र करताना फिटिंगची समस्या निर्माण करू शकते.फिटिंगच्या गुणवत्तेचा परिणाम सांधे आणि फिटच्या मजबुतीवर होत असल्याने, पृष्ठभाग पूर्ण करणे हे उत्पादकांसाठी सर्वोच्च प्राधान्य असले पाहिजे.डिब्युरिंग हे गुळगुळीत करण्यासाठी सुरुवातीचे ऑपरेशन आहे कारण दुसरी प्रक्रिया, जसे की चमकणे, पेंटिंग करणे आणि कोटिंग, पृष्ठभागाशी जोडलेले लहान अवशेष काढून टाकल्यानंतरच परिपूर्ण होते.आमची फर्म प्रोटोटाइप डिझायनिंगपासून ते एकाच छताखाली उत्पादन पूर्ण करण्यापर्यंत सर्व उत्पादन सेवांवर काम करत आहे.सीएनसी मशीनिंग, इंजेक्शन मोल्डिंग, आणिअॅल्युमिनियम बाहेर काढणेतुम्ही आमच्यावर अवलंबून राहू शकता असे आमचे कौशल्य देखील आहे.

घटकांवर लागू केलेल्या मशीनिंगच्या आधारावर आम्ही धातूच्या भागांसाठी दर्जेदार डीब्युरिंग प्रदान करत आहोत.मोकळ्या मनानेआमच्यापर्यंत पोहोचातुम्हाला उत्पादनाशी संबंधित कोणत्याही सेवांची आवश्यकता असल्यास.

वारंवार विचारले जाणारे प्रश्न

पृष्ठभाग गुळगुळीत करण्यासाठी सर्वोत्तम उपाय deburring आहे?

होय, हा सर्वोत्तम दृष्टीकोन आहे.डीब्युरिंग मशीनिंगनंतर संलग्न धातूचा विस्तार आणि पृष्ठभागावरील अवशेष काढून टाकते.तसेच, गुळगुळीत करताना पृष्ठभागावरून अनावश्यक स्क्रॅपिंग टाळण्यासाठी ते नियंत्रित केले जाऊ शकते.

कोणत्या प्रकारचे डीब्युरिंग सर्वोत्तम आहे?

प्रत्यक्ष उत्तर नाही;हे अंतिम उत्पादनाच्या उत्पादनाच्या आवश्यकतेवर अवलंबून असते.अंतिम उत्पादनास उच्च परिशुद्धतेची आवश्यकता नसल्यास, ते साध्या साधनांसह व्यक्तिचलितपणे केले जाऊ शकते.तरीही, घटकांना उच्च परिशुद्धता हवी असल्यास इलेक्ट्रोकेमिकल ही सर्वोत्तम पद्धत असेल.

कोणते deburring तंत्र जलद आहे?

इलेक्ट्रोकेमिकल डिबरिंग इतरांच्या तुलनेत झटपट होते आणि ते एका मिनिटात करता येते.जर वर्कपीस मोठा असेल तर सीएनसी मशीन ही एक जलद आणि सोपी प्रक्रिया आहे (एका ऑपरेशनमध्ये ते 3 मीटरपर्यंत डिबर होऊ शकते).

पोस्ट वेळ: मे-30-2022