डिबगिंग प्रक्रिया: निर्माण में यह क्यों महत्वपूर्ण है?

पिछला अपडेट 09/14, पढ़ने का समय: 8 मिनट

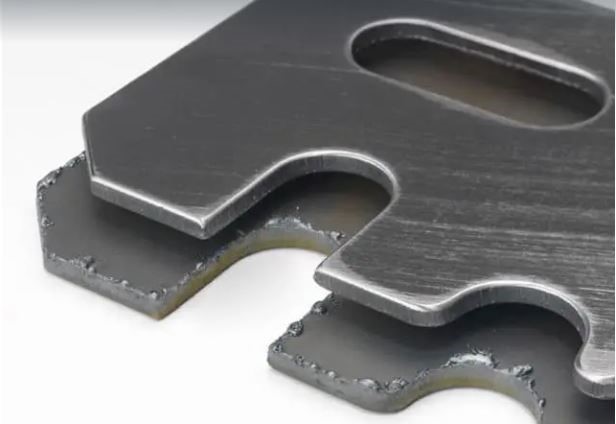

गड़गड़ाहट के साथ और deburring के बाद धातु हिस्सा

जब हम एक छेद ड्रिल करते हैं और काटते हैंधातु की चादरनिर्माण प्रक्रिया के दौरान, छेद और किनारे दोनों तरफ एक छोटी ज्वालामुखी के आकार की अतिरिक्त सामग्री छोड़ते हैं, जिसे बर के रूप में जाना जाता है।सहित लगभग सभी निर्माण विधियाँकाट रहा है, पिसाई, ड्रिलिंग, उत्कीर्णन,मोड़, और पंचिंग पत्तियां, ऑपरेशन के बाद धातु के हिस्सों पर गड़गड़ाहट।यह बर उत्पाद की माप, संयोजन, शक्ति और यहां तक कि सौंदर्य सौंदर्य को प्रभावित करता है।इसलिए, हर निर्माण परियोजना में डिबगिंग पर विचार किया जाना चाहिए।

बर के प्रकार

मशीनिंग और वर्कपीस विशेषताओं में टूल प्रकार, टूल ओरिएंटेशन, वर्कपीस गुण और सबसे महत्वपूर्ण,मैन्युफैक्चरिंग ऑपरेशन को निष्पादित करते समय उपकरण कैसे प्रवेश करता है और बाहर निकलता है, यह सतह पर गड़गड़ाहट के प्रकार को निर्धारित करता है।

यहाँ गड़गड़ाहट के सामान्य प्रकार हैंजिसे मैन्युफैक्चरिंग में हटाना पड़ा

| बर प्रकार | परिदृश्य |

| पोइसन बूर | जब धातु की सतह पर अत्यधिक तनाव पड़ता है, तो इसके किनारे प्लास्टिक विकृत और लम्बे हो जाते हैं। |

| कट-ऑफ गड़गड़ाहट | गड़गड़ाहट वर्कपीस के कट सेक्शन पर होती है जबकि इसे मध्य भाग से अलग किया जाता है। |

| रोल ओवर | वर्कपीस से एक उपकरण के बाहर निकलने पर बनी गड़गड़ाहट: यह खिलाते समय कुछ सामग्री लेती है |

| आंसू गड़गड़ाहट | पंचिंग ऑपरेशन के दौरान कट-साइड के साथ बूर बनी रही। |

डिबगिंग के प्रकार

धातु के हिस्से और गड़गड़ाहट के आधार पर विभिन्न तरीकों से डिबरिंग की जा सकती है।सबसे लोकप्रिय deburring विधियों में शामिल हैंनियमावली,सीएनसी मशीनिंग, स्पंदनात्मक, इलेक्ट्रोकेमिकल, थर्मल और अपघर्षक.

1. एक सीएनसी मशीन के साथ deburring

जैसा कि आप जानते हैं, प्रत्येक मशीनिंग प्रक्रिया aसीएनसी मशीनप्रदर्शन करने के लिए विशिष्ट उपकरण हैं, और उपकरण को बदलकर डिबरिंग भी प्राप्त किया जा सकता है, हालांकि यह चक्र समय में जोड़ सकता है।डिबरिंग टूल का प्रकार इस बात पर निर्भर करता है कि आप क्या डिबर करेंगे, होल, क्रॉस-होल, किनारे, या सपाट सतह।आप इसके आधार पर उस एप्लिकेशन के लिए मुख्य रूप से लक्षित टूल चुन सकते हैं।

किनारों:उभरी हुई सामग्री को मिटाने और सतह को चिकना करने के लिए चम्फर टूल या सीएनसी कटर

छेद:रोटेटरी डिबरिंग टूल

चपटी सतहें: डिबरिंग ब्रश को बिट पर आसानी से लगाया जा सकता है

धागे:थ्रेड्स में एक विशाल गड़गड़ाहट नहीं होती है।एक उपयुक्त ब्रश चुनें।

सीएनसी मशीन से डिबरिंग

एउपकरण का चयन करने के बाद, निम्न चरणों का पालन करें

1. डिबरिंग के लिए सीएनसी प्रोग्रामिंग सेटअप करें

2. उपकरण का प्रारंभिक निर्देशांक (X, Y, Z) निर्धारित करें, फिर इसे टुकड़े तक खींचें।आप इसे टूल की रेंज के आधे हिस्से तक सेट कर सकते हैं।

3. गड़गड़ाहट आकार के आधार पर इनपुट चर जैसे अनुपालन बल और फ़ीड दर दर्ज करें।फिर, स्थिति को ट्यून करें और कार्रवाई शुरू करें।

सीएनसी डिबगिंग के लक्षण

· डीबरिंग सीएनसी मशीनिंग घटक एक त्वरित प्रक्रिया है जिसे निर्मित भागों के सिंगल-यूनिट और मल्टी-यूनिट मॉडल पर किया जा सकता है।

· पारंपरिक तकनीकों की तुलना में, इसकी डिबगिंग गति बेहतर है;यह एक मिनट में 3 मीटर तक डीबर कर सकता है।

· प्रसंस्करण आवश्यकताओं के अनुसार आवृत्ति और अन्य इनपुट चर को डिजिटल रूप से समायोजित किया जा सकता है।

· यह सामने की सतह की चिकनाई को प्रभावित नहीं करता है और भाग को नुकसान नहीं पहुंचाता है।

· यह भागों की आयामी सटीकता या ताकत को प्रभावित नहीं करता है, और यह अन्य घटकों के साथ फिट होने के बाद उत्पाद को मजबूत करने में मदद करता है।

2. उच्च दबाव- जल जेट डिबुरिंग

धूल, चिप्स और गड़गड़ाहट को हटाने के लिए उन्हें चिकना बनाने के लिए एक और लोकप्रिय तरीका उच्च दबाव वाला पानी जेट डिबरिंग है।जेट से उच्च दबाव वाले पानी (35 से 60 एमपीए) द्वारा निर्दिष्ट भाग खंड के गड़गड़ाहट और टुकड़े को खटखटाया जाता है।डिबगिंग का यह तरीका एक साफ और अवशेषों से मुक्त सतह भी प्राप्त कर सकता है।दुर्भाग्य से, सामान्य deburring उपकरण जटिल भागों के लिए उपयोग की जाने वाली इस deburring प्रक्रिया को पूरा नहीं कर सकते हैं।

3. मैनुअल डिबरिंग

मैनुअल डिबरिंग भाग के मशीनिंग क्षेत्र पर छोड़े गए संलग्न अवशेषों को हटाकर सतह को चौरसाई और समतल करने का एक समय-सम्मानित तरीका है।इसे अलग-अलग आकार और आकार के विभिन्न उपकरणों का उपयोग करके संचालित किया जा सकता है।हाथ के औजारों का उपयोग तेज किनारों और टैप किए गए छेदों को चम्फर करने और सतह की एकरूपता प्रदान करने के लिए किया जाता है।कार्यशालाओं में की जाने वाली अधिकांश निर्माण प्रक्रियाएँ जो स्वचालित नहीं हैं, कुशल तकनीशियनों द्वारा मैन्युअल डिबरिंग पर निर्भर करती हैं।

हैंडल और बदली जाने वाली ब्लेड मैनुअल डिबरिंग टूल के दो प्राथमिक घटक हैं।छेद में डिबरिंग ऑपरेशन के लिए भाग के खंड में डिबरिंग ब्लेड के होल्ड और रोटेशन पर एक स्थिर हाथ की आवश्यकता होती है, जबकि कटिंग किनारों और सपाट सतहों पर डिबरिंग ऑपरेशन एक हैंड फाइल या एक नियमित चम्फरिंग टूल का उपयोग करके किया जा सकता है।प्रकार, द्वितीयक प्रक्रिया और भागों के अनुप्रयोगों के अनुसार, आकार की एक श्रृंखला के साथ ब्लेड पिछले एक को बदलकर एकल हैंडल में उपयोग किया जा सकता है।

मैनुअल डिबरिंग

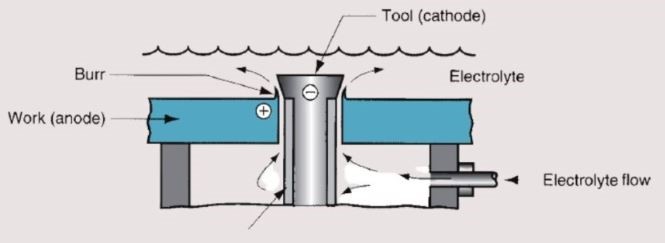

4. इलेक्ट्रोकेमिकल डिबगिंग

सीएनसी, मैनुअल, अपघर्षक, कंपन और अन्य तरीकों का उपयोग करके जटिल ज्यामिति में गड़गड़ाहट को दूर करना मुश्किल है।इसलिए इलेक्ट्रोकेमिकल डिबगिंग का उपयोग किया जाता है।इलेक्ट्रोकेमिकल डिबगिंग इलेक्ट्रोलिसिस सिद्धांत पर आधारित है।

विद्युत रासायनिक deburring प्रक्रिया

वर्कपीस पावर स्रोत के पॉजिटिव टर्मिनल (एनोड) से जुड़ा हुआ है।इन्सुलेशन के साथ इलेक्ट्रोकेमिकल डिबगिंग टूल इलेक्ट्रोलाइट के रूप में ग्लाइकोल या नमक समाधान के साथ नकारात्मक टर्मिनल (कैथोड) से जुड़ा हुआ है।एक इलेक्ट्रोलाइट बर्र और टूल के बीच डिज़ाइन गैप से होकर गुजरता है।यह वर्कपीस के धातु आयन को स्थानांतरित करके गड़गड़ाहट को भंग कर देता है, एक उप-उत्पाद के रूप में एक हाइड्रॉक्साइड घोल का उत्पादन करता है।

5. घर्षण deburring

मशीनीकृत वस्तु की सतह से मामूली अनियमितताओं को दूर करने और एक चिकनी सतह बनावट बनाने के लिए इस तकनीक में ठीक अपघर्षक सामग्री का उपयोग किया जाता है।उच्च-शक्ति वाले स्टील, एल्यूमीनियम ऑक्साइड और ग्लास ब्लेड सामान्य अपघर्षक सामग्री हैं जिनका उपयोग एक नियंत्रणीय डिबरिंग जेट बनाने के लिए किया जाता है जो जेट को उनकी ओर निर्देशित करके आसानी से गड़गड़ाहट को दूर कर सकते हैं।माइक्रो-अब्रेसिव ब्लास्टिंग इसका दूसरा नाम है जिसका निर्माता उपयोग करते हैं।चूंकि यह डिबगिंग दृष्टिकोण सतह से माइक्रोन को हटा देता है, यह उन हिस्सों के लिए आदर्श बनाता है जिनके लिए अत्यधिक सटीकता की आवश्यकता होती है, जैसे कि इंजन ब्लॉक, एयरोस्पेस और रोबोटिक्स तत्व।

डिबगिंग के लाभ

डिबरिंग लाभ माप, असेंबली, ताकत, सौंदर्य सौंदर्य, और समग्र अंतिम उत्पाद की गुणवत्ता।

यहाँ प्रमुख लाभ हैं;

· डिबरिंग टैप किए गए छेद और सतह पर संलग्न धातु को हटा देता है, इसलिए यह मुख्य रूप से उन्हें चिकना कर देता है और डिबर किए गए घटकों में शामिल होने के दौरान एक अच्छी तरह से संयुक्त ताकत बनाने में मदद करता है।

· असेंबली पर साफ छेद सही मेटिंग बनाते हैं।

· डीबरिंग के साथ पुर्जों की सपाटता बढ़ जाती है, जिससे द्वितीयक संचालन आसान हो जाएगा।

· गड़गड़ाहट दूसरों के साथ जुड़ते समय भाग के एक तरफ को तिरछा कर सकती है, जिसके परिणामस्वरूप उनके बीच मिसलिग्न्मेंट हो सकता है।परिणामस्वरूप, गलत संरेखण उत्पाद के विफल होने की संभावना पैदा करता है।घटकों के उचित फटने से विफलता के इस जोखिम को कम किया जा सकता है।

· जब निर्माण चरणों के दौरान माप लिया जाता है और उपयोग किया जाता है, तो धातु शीट की असमान सतह संलग्न गड़गड़ाहट के साथ सटीकता को प्रभावित करेगी।गलत आकार उत्पाद सुविधाओं में विफलता का कारण बन सकता है और ग्राहकों के लिए एक असंतुष्ट उत्पाद हो सकता है।

· चिकनी, ख़राब सतह भाग के सौंदर्यशास्त्र में सुधार करती है और आगे की सजावट प्रक्रिया में सहायता करती है।

· अधिकांश नए कटे किनारों में नुकीले किनारे होते हैं;डिबगिंग तीक्ष्णता को सुचारू कर सकती है, जिससे कर्मचारी और ग्राहक सुरक्षित महसूस कर सकते हैं।

डिबगिंग की सीमाएं

बिना किसी संदेह के, धातु के पुर्जों की सतह को चिकना करने के लिए डिबरिंग सबसे अच्छा तरीका है, लेकिन कुछ परिदृश्यों में इसके संचालन की कुछ सीमाएँ हैं।

1. तेज कोनों और किनारों

शार्प और लो-एंगल कॉर्नर को डीबर करना काफी पेचीदा है।यह थोड़ी गड़गड़ाहट के साथ बहुत अधिक स्टॉक को हटा सकता है, जिसके परिणामस्वरूप अपूर्ण किनारों और धातु के हिस्से के आयाम में कमी आती है।

2. सील किए गए कक्ष

सीलबंद चैंबरों की डिबरिंग के साथ आगे बढ़ना काफी मुश्किल है।कमरे के किनारों से गड़गड़ाहट हटाने से कक्ष की महत्वपूर्ण मोटाई रद्द हो सकती है।

3. जटिल ज्यामिति

बेवेल गियर और अन्य ट्रांसमिशन घटकों जैसे घूर्णन उपकरणों के साथ सभी भागों को डिबर्ब नहीं किया जा सकता है, क्योंकि ये जटिल ज्यामिति लंबी और मोटी गड़गड़ाहट छोड़ती हैं।

4. सतह खुरचनी

डिबरिंग द्वारा सतह के चौरसाई के दौरान, यदि पेशेवर उपकरण को संभाल नहीं पाते हैं, तो बिना उचित ध्यान दिए सतह से खुरचने का जोखिम होता है, जो धातु के हिस्से की मोटाई को प्रभावित करता है, अंतिम उत्पाद की ताकत को कम करता है।

अंतिम विचार

सरफेस फिनिशिंग एक व्यापक शब्द है जिसमें विभिन्न मशीनिंग ऑपरेशन, ग्राइंडिंग, डिबरिंग पॉलिशिंग, कोटिंग और धातु के पुर्जों को चिकना करने की अन्य प्रक्रियाएँ शामिल हैं।हालाँकि, यह केवल सामान्य ग्राहकों के लिए एक सौंदर्य सौंदर्य हो सकता है।लेकिन अंतिम उत्पाद के जीवन और गुणवत्ता पर परिष्करण का महत्वपूर्ण प्रभाव पड़ता है।

भागों को जोड़ते समय धातु की सतह पर थोड़ी सी खराबी के कारण फिटिंग की समस्या हो सकती है।चूंकि फिटिंग की गुणवत्ता जोड़ों और फिट की ताकत को प्रभावित करती है, इसलिए सतह की फिनिशिंग निर्माताओं के लिए सर्वोच्च प्राथमिकता होनी चाहिए।डीबरिंग स्मूथिंग के लिए शुरुआती ऑपरेशन है क्योंकि एक अन्य प्रक्रिया, जैसे शाइनिंग, पेंटिंग और कोटिंग, सतह से जुड़े छोटे अवशेषों को हटाने के बाद ही सही हो जाती है।हमारी फर्म एक ही छत के नीचे प्रोटोटाइप डिजाइनिंग से लेकर उत्पाद की फिनिशिंग तक सभी निर्माण सेवाओं पर काम कर रहा है।सीएनसी मशीनिंग, अंतः क्षेपण ढलाई, औरएल्यूमीनियम बाहर निकालनाहमारी विशेषज्ञता भी हैं कि आप हम पर भरोसा कर सकते हैं।

हम धातु के पुर्जों के लिए गुणवत्तापूर्ण डिबरिंग प्रदान करते रहे हैं, भले ही तत्वों पर लागू मशीनिंग के आधार पर किसी भी प्रकार की फिनिशिंग की आवश्यकता हो।करने के लिए स्वतंत्र महसूसहम तक पहुँचेंयदि आपको किसी निर्माण-संबंधी सेवाओं की आवश्यकता है।

अक्सर पूछे जाने वाले प्रश्न

सतह को चिकना करने के लिए डिबरिंग सबसे अच्छा उपाय है?

हाँ, यह सबसे अच्छा तरीका है।Deburring मशीनिंग के बाद संलग्न धातु एक्सटेंशन और सतह पर अवशेषों को हटा देता है।साथ ही, चौरसाई करते समय सतह से अनावश्यक स्क्रैपिंग को रोकने के लिए इसे नियंत्रित किया जा सकता है।

किस प्रकार का डिबरिंग सबसे अच्छा है?

कोई वास्तविक उत्तर नहीं है;यह निर्मित होने वाले अंतिम उत्पाद की आवश्यकता पर निर्भर करता है।यदि अंतिम उत्पाद को उच्च परिशुद्धता की आवश्यकता नहीं है, तो इसे सरल उपकरणों के साथ मैन्युअल रूप से किया जा सकता है।फिर भी, अगर घटकों को उच्च परिशुद्धता की आवश्यकता होती है तो इलेक्ट्रोकेमिकल सबसे अच्छा तरीका होगा।

कौन सी डिबरिंग तकनीक तेज है?

इलेक्ट्रोकेमिकल डिबगिंग अन्य की तुलना में त्वरित है और एक मिनट के भीतर किया जा सकता है।सीएनसी मशीन भी एक तेज और आसान प्रक्रिया है अगर वर्कपीस बड़ी है (यह एक ही ऑपरेशन में 3 मीटर तक की दूरी तय कर सकती है)।

पोस्ट समय: मई-30-2022