ડીબરિંગ પ્રક્રિયા: ઉત્પાદનમાં તે શા માટે મહત્વપૂર્ણ છે?

છેલ્લું અપડેટ 09/14, વાંચવાનો સમય: 8 મિનિટ

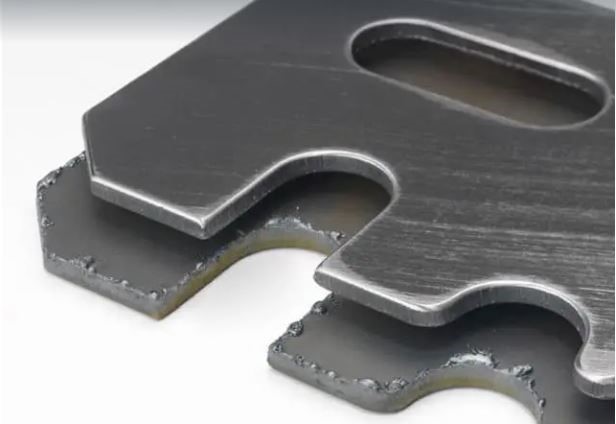

બર સાથે અને deburring પછી મેટલ ભાગ

જ્યારે આપણે એક છિદ્ર ડ્રિલ કરીએ છીએ અને કાપીએ છીએશીટ મેટલમેન્યુફેક્ચરિંગ પ્રક્રિયા દરમિયાન, છિદ્ર અને કિનારીઓ એક નાની જ્વાળામુખી આકારની વધારાની સામગ્રીને બંને બાજુએ જોડે છે, જેને બર તરીકે ઓળખવામાં આવે છે.સહિત લગભગ તમામ ઉત્પાદન પદ્ધતિઓકટીંગ, પીસવું, શારકામ, કોતરણી,વળવું, અને છિદ્રો પાંદડા, ઓપરેશન પછી મેટલ ભાગો પર burr.આ બર માપન, એસેમ્બલી, તાકાત અને ઉત્પાદનની સૌંદર્યલક્ષી સુંદરતાને પણ અસર કરે છે.આથી, દરેક મેન્યુફેક્ચરિંગ પ્રોજેક્ટમાં ડિબ્યુરિંગને ધ્યાનમાં લેવું જોઈએ.

બર ના પ્રકાર

મશીનિંગ અને વર્કપીસ લાક્ષણિકતાઓમાં ટૂલનો પ્રકાર, ટૂલ ઓરિએન્ટેશન, વર્કપીસ ગુણધર્મો અને સૌથી અગત્યનું,મેન્યુફેક્ચરિંગ ઑપરેશન ચલાવતી વખતે ટૂલ કેવી રીતે પ્રવેશે છે અને બહાર નીકળે છે તે સપાટી પર બરનો પ્રકાર નક્કી કરે છે.

અહીં બરના સામાન્ય પ્રકારો છેજે મેન્યુફેક્ચરિંગમાં દૂર કરવાની હતી

| બર પ્રકાર | દૃશ્ય |

| પોઈસન બર | જ્યારે ધાતુને સપાટી પર વધુ પડતો તાણ આવે છે, ત્યારે તેની કિનારીઓ પ્લાસ્ટિક વિકૃત અને વિસ્તૃત બને છે. |

| કટ-ઓફ બર | બર વર્કપીસના કટ વિભાગ પર હોય છે જ્યારે તે મધ્ય ભાગથી અલગ પડે છે. |

| રોલ-ઓવર | વર્કપીસમાંથી ટૂલની બહાર નીકળવા પર બનાવેલ બર: ખોરાક આપતી વખતે તે કેટલીક સામગ્રી લે છે |

| અશ્રુ બર | પંચિંગ ઓપરેશન દરમિયાન બર કટ-સાઇડ સાથે રહી. |

ડિબરિંગના પ્રકારો

ધાતુના ભાગ અને બરના આધારે ડીબરિંગ વિવિધ રીતે કરી શકાય છે.સૌથી વધુ લોકપ્રિય deburring પદ્ધતિઓ સમાવેશ થાય છેમેન્યુઅલCNC મશીનિંગ, વાઇબ્રેટરી, ઇલેક્ટ્રોકેમિકલ, થર્મલ અને ઘર્ષક.

1. CNC મશીન વડે ડીબરિંગ

જેમ તમે જાણો છો, દરેક મશીનિંગ પ્રક્રિયા એCNC મશીનકરવા માટે ચોક્કસ સાધનો છે, અને ડીબરિંગ પણ સાધન બદલીને પ્રાપ્ત કરી શકાય છે, જો કે તે ચક્રના સમયને ઉમેરી શકે છે.ડિબરિંગ ટૂલનો પ્રકાર તમે શું ડિબરર કરશો, હોલ, ક્રોસ-હોલ્સ, કિનારીઓ અથવા સપાટ સપાટી પર આધાર રાખે છે.તમે આના આધારે તે એપ્લિકેશન માટે પ્રાથમિક રીતે લક્ષ્યાંકિત સાધન પસંદ કરી શકો છો.

કિનારીઓ:ઉભી થયેલી સામગ્રીને ભૂંસી નાખવા અને સપાટીને સરળ બનાવવા માટે ચેમ્ફર ટૂલ્સ અથવા CNC કટર

છિદ્રો:રોટેટરી ડીબરિંગ ટૂલ્સ

સપાટ સપાટીઓ: ડીબરિંગ બ્રશ સરળતાથી બીટ પર માઉન્ટ કરી શકાય છે

થ્રેડો:થ્રેડોમાં વિશાળ બર નથી.યોગ્ય બ્રશ પસંદ કરો.

CNC મશીન સાથે ડીબરિંગ

એસાધનો પસંદ કર્યા પછી, નીચેના પગલાંઓ અનુસરો

1. ડીબરિંગ માટે CNC પ્રોગ્રામિંગ સેટઅપ કરો

2. ટૂલનું પ્રારંભિક સંકલન (X, Y, Z) નક્કી કરો, પછી તેને ટુકડા પર ખેંચો.તમે તેને સાધનની શ્રેણીના અડધા સુધી સેટ કરી શકો છો.

3. બરના કદના આધારે અનુપાલન બળ અને ફીડ રેટ જેવા ઇનપુટ ચલો દાખલ કરો.પછી, સ્થિતિને ટ્યુન કરો અને ક્રિયા શરૂ કરો.

CNC ડીબરિંગની લાક્ષણિકતાઓ

· સીએનસી મશીનિંગ ઘટકોને ડીબરિંગ કરવું એ એક ઝડપી પ્રક્રિયા છે જે ઉત્પાદિત ભાગોના સિંગલ-યુનિટ અને મલ્ટિ-યુનિટ મોડલ્સ પર કરી શકાય છે.

· પરંપરાગત તકનીકોની તુલનામાં, તેની ડિબરિંગ ઝડપ શ્રેષ્ઠ છે;તે એક મિનિટમાં 3 મીટર સુધી ડિબરર કરી શકે છે.

· આવર્તન અને અન્ય ઇનપુટ વેરીએબલ્સને પ્રોસેસિંગ જરૂરિયાતો અનુસાર ડિજિટલ રીતે એડજસ્ટ કરી શકાય છે.

· તે આગળની સપાટીની સરળતાને અસર કરતું નથી અને ભાગને નુકસાન કરતું નથી.

· તે ભાગોની પરિમાણીય ચોકસાઈ અથવા શક્તિને અસર કરતું નથી, અને તે ઉત્પાદનને અન્ય ઘટકો સાથે ફીટ કરવામાં આવે તે પછી તેને મજબૂત બનાવવામાં મદદ કરે છે.

2. ઉચ્ચ દબાણ- વોટર જેટ ડીબરિંગ

ભાગોમાંથી ધૂળ, ચિપ્સ અને બરને સરળ બનાવવા માટે તેને દૂર કરવાની અન્ય એક લોકપ્રિય પદ્ધતિ છે ઉચ્ચ દબાણવાળા પાણીના જેટ ડીબરિંગ.જેટમાંથી ઉચ્ચ દબાણવાળા પાણી (35 થી 60 MPa) દ્વારા ઉલ્લેખિત ભાગ વિભાગના બર અને ભાગોને પછાડવામાં આવે છે.ડિબરિંગનો આ અભિગમ સ્વચ્છ અને અવશેષ-મુક્ત સપાટી પણ પ્રાપ્ત કરી શકે છે.કમનસીબે, સામાન્ય ડિબરિંગ ટૂલ્સ જટિલ ભાગો માટે ઉપયોગમાં લેવાતી આ ડિબરિંગ પ્રક્રિયાને પૂર્ણ કરી શકતા નથી.

3. મેન્યુઅલ ડિબરિંગ

મેન્યુઅલ ડીબરિંગ એ ભાગના મશીનિંગ એરિયા પર બાકી રહેલા જોડાયેલ અવશેષોને દૂર કરીને સપાટીને સ્મૂથિંગ અને ફ્લેટનિંગ કરવાની સમય-સન્માનિત પદ્ધતિ છે.તે વિવિધ આકારો અને કદના વિવિધ સાધનોનો ઉપયોગ કરીને સંચાલિત કરી શકાય છે.હેન્ડ ટૂલ્સનો ઉપયોગ તીક્ષ્ણ કિનારીઓ અને ટેપ કરેલા છિદ્રોને ચેમ્ફર કરવા માટે થાય છે અને સપાટીની એકરૂપતા પૂરી પાડે છે.વર્કશોપમાં કરવામાં આવતી મોટાભાગની ઉત્પાદન પ્રક્રિયાઓ જે સ્વચાલિત નથી તે કુશળ ટેકનિશિયન દ્વારા મેન્યુઅલ ડીબરિંગ પર આધાર રાખે છે.

હેન્ડલ અને બદલી શકાય તેવી બ્લેડ એ મેન્યુઅલ ડીબરિંગ ટૂલ્સના બે પ્રાથમિક ઘટકો છે.છિદ્રમાં ડિબરિંગ કામગીરી માટે ભાગના વિભાગમાં ડિબરિંગ બ્લેડને પકડવા અને ફેરવવા પર એક સ્થિર હાથની જરૂર છે, જ્યારે કટીંગ કિનારીઓ અને સપાટ સપાટીઓ પર ડિબરિંગ કામગીરી હેન્ડ ફાઇલ અથવા નિયમિત ચેમ્ફરિંગ ટૂલનો ઉપયોગ કરીને કરી શકાય છે.પ્રકાર, ગૌણ પ્રક્રિયા અને ભાગોના કાર્યક્રમો અનુસાર, અગાઉના એકને બદલીને એક જ હેન્ડલમાં આકારની શ્રેણી સાથેના બ્લેડનો ઉપયોગ કરી શકાય છે.

મેન્યુઅલ ડીબરિંગ

4. ઇલેક્ટ્રોકેમિકલ ડિબરિંગ

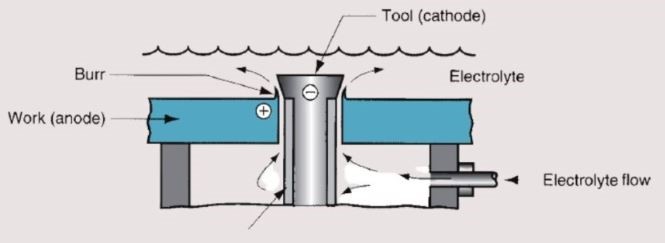

જટિલ ભૂમિતિમાં બર્સને CNC, મેન્યુઅલ, ઘર્ષક, વાઇબ્રેટરી અને અન્ય પદ્ધતિઓનો ઉપયોગ કરીને દૂર કરવું મુશ્કેલ છે.તેથી ઇલેક્ટ્રોકેમિકલ ડીબરિંગનો ઉપયોગ થાય છે.ઇલેક્ટ્રોકેમિકલ ડિબરિંગ ઇલેક્ટ્રોલિસિસ સિદ્ધાંત પર આધારિત છે.

ઇલેક્ટ્રોકેમિકલ ડિબરિંગ પ્રક્રિયા

વર્કપીસ પાવર સ્ત્રોતના હકારાત્મક ટર્મિનલ (એનોડ) સાથે જોડાયેલ છે.ઇન્સ્યુલેશન સાથે ઇલેક્ટ્રોકેમિકલ ડિબરિંગ ટૂલ નકારાત્મક ટર્મિનલ (કેથોડ) સાથે જોડાયેલ છે, જેમાં ગ્લાયકોલ અથવા મીઠું દ્રાવણ ઇલેક્ટ્રોલાઇટ તરીકે છે.ઇલેક્ટ્રોલાઇટ બર અને ટૂલ વચ્ચેના ડિઝાઇન ગેપમાંથી પસાર થાય છે.તે વર્કપીસના ધાતુના આયનને સ્થાનાંતરિત કરીને બર્સને ઓગળે છે, આડપેદાશ તરીકે હાઇડ્રોક્સાઇડ સ્લરી ઉત્પન્ન કરે છે.

5. ઘર્ષક deburring

મશીનવાળી વસ્તુની સપાટી પરથી નાની અનિયમિતતાઓને દૂર કરવા અને સપાટીની સરળ રચના બનાવવા માટે આ તકનીકમાં ફાઇન ઘર્ષક સામગ્રીનો ઉપયોગ કરવામાં આવે છે.ઉચ્ચ-શક્તિવાળા સ્ટીલ, એલ્યુમિનિયમ ઓક્સાઈડ અને કાચના બ્લેડ એ સામાન્ય ઘર્ષક સામગ્રી છે જેનો ઉપયોગ નિયંત્રિત કરી શકાય તેવા ડીબરિંગ જેટ બનાવવા માટે થાય છે જે જેટને તેમની તરફ લઈ જઈને સરળતાથી બર્સને દૂર કરી શકે છે.સૂક્ષ્મ-ઘર્ષક બ્લાસ્ટિંગ તેનું બીજું નામ છે જેનો ઉત્પાદકો ઉપયોગ કરે છે.આ ડિબ્યુરિંગ અભિગમ સપાટી પરથી માઇક્રોન દૂર કરે છે, તેથી તે તે ભાગો માટે આદર્શ બનાવે છે જેને અત્યંત ચોકસાઇની જરૂર હોય છે, જેમ કે એન્જિન બ્લોક્સ, એરોસ્પેસ અને રોબોટિક્સ તત્વો.

Deburring ના લાભો

ડિબરિંગ લાભો માપન, એસેમ્બલી, તાકાત, સૌંદર્યલક્ષી સુંદરતા અને એકંદર અંતિમ ઉત્પાદન ગુણવત્તા.

અહીં મુખ્ય ફાયદાઓ છે;

· ડીબરિંગ ટેપ કરેલા છિદ્ર અને સપાટી પર જોડાયેલ ધાતુને દૂર કરે છે, તેથી તે મુખ્યત્વે તેમને સરળ બનાવે છે અને ડીબર્ડ ઘટકોને જોડતી વખતે સારી રીતે સંયુક્ત શક્તિ બનાવવામાં મદદ કરે છે.

· સ્વચ્છ છિદ્રો એસેમ્બલી પર સંપૂર્ણ સમાગમ બનાવે છે.

· ડિબરિંગ સાથે ભાગોની સપાટતા વધે છે, જે તેને ગૌણ કામગીરી માટે સરળ બનાવશે.

· બર અન્ય લોકો સાથે જોડાતી વખતે ભાગની એક બાજુને ત્રાંસી કરી શકે છે, પરિણામે તેમની વચ્ચે ખોટી ગોઠવણી થાય છે.પરિણામે, મિસલાઈનમેન્ટ ઉત્પાદનને નિષ્ફળ થવાનું કારણ બને છે.નિષ્ફળતાના આ જોખમને ઘટકોને યોગ્ય રીતે દબાવવાથી ઘટાડી શકાય છે.

· જ્યારે ઉત્પાદનના તબક્કા દરમિયાન માપ લેવામાં આવે છે અને તેનો ઉપયોગ કરવામાં આવે છે, ત્યારે જોડાયેલ બર સાથે મેટલ શીટની અસમાન સપાટી ચોકસાઈને અસર કરશે.ખોટા કદને લીધે ઉત્પાદનના લક્ષણોમાં નિષ્ફળતા થઈ શકે છે અને તે ગ્રાહકો માટે અસંતુષ્ટ ઉત્પાદન હોઈ શકે છે.

· સુંવાળી, ક્ષતિગ્રસ્ત સપાટી ભાગના સૌંદર્ય શાસ્ત્રમાં સુધારો કરે છે અને વધુ સજાવટની પ્રક્રિયામાં મદદ કરે છે.

· મોટાભાગની નવી કાપેલી ધારમાં તીક્ષ્ણ ધાર હોય છે;ડીબ્યુરિંગ તીક્ષ્ણતાને સરળ બનાવી શકે છે, જેનાથી કામદારો અને ગ્રાહકો સુરક્ષિત અનુભવે છે.

ડિબરિંગની મર્યાદાઓ

કોઈ શંકા વિના, ધાતુના ભાગોની સપાટીને સરળ બનાવવા માટે ડીબરિંગ એ શ્રેષ્ઠ અભિગમ છે, પરંતુ તે અમુક પરિસ્થિતિઓમાં કામ કરવામાં કેટલીક મર્યાદાઓ ધરાવે છે.

1. તીક્ષ્ણ ખૂણા અને ધાર

તીક્ષ્ણ અને લો-એન્ગલ કોર્નર્સને ડિબરિંગ કરવું ખૂબ મુશ્કેલ છે.તે નાના burrs સાથે ખૂબ જ સ્ટોક દૂર કરી શકે છે, પરિણામે અપૂર્ણ ધાર અને મેટલ ભાગ પરિમાણ નુકશાન.

2. સીલ કરેલ ચેમ્બર

સીલબંધ ચેમ્બરના ડિબ્યુરિંગ સાથે આગળ વધવું ખૂબ મુશ્કેલ છે.રૂમની કિનારીઓમાંથી બર્સને દૂર કરવાથી ચેમ્બરની જટિલ જાડાઈને રદ કરી શકાય છે.

3. જટિલ ભૂમિતિઓ

બધા ભાગોને ફરતા ટૂલ્સ, જેમ કે બેવલ ગિયર અને અન્ય ટ્રાન્સમિશન ઘટકો વડે ડીબરર્ડ કરી શકાતા નથી, કારણ કે આ જટિલ ભૂમિતિઓ લાંબા અને જાડા બરને છોડી દે છે.

4. સપાટી સ્ક્રેપિંગ

ડીબરિંગ દ્વારા સપાટીને સુંવાળી કરતી વખતે, જો વ્યાવસાયિકો ટૂલ્સનું સંચાલન કરતા નથી, તો યોગ્ય ધ્યાન આપ્યા વિના સપાટી પરથી સ્ક્રેપ થવાનું જોખમ રહેલું છે, જે મેટલ ભાગની જાડાઈને અસર કરે છે, અંતિમ ઉત્પાદનની મજબૂતાઈ ઘટાડે છે.

અંતિમ વિચારો

સરફેસ ફિનિશિંગ એ એક વ્યાપક શબ્દ છે જેમાં વિવિધ મશીનિંગ ઑપરેશન્સ, ગ્રાઇન્ડિંગ, ડિબરિંગ પોલિશિંગ, કોટિંગ અને મેટલ પાર્ટ્સની અન્ય સ્મૂથિંગ પ્રક્રિયાઓનો સમાવેશ થાય છે.જો કે, તે સામાન્ય ગ્રાહકો માટે માત્ર સૌંદર્યલક્ષી સુંદરતા હોઈ શકે છે.પરંતુ અંતિમ ઉત્પાદન અંતિમ ઉત્પાદનના જીવન અને ગુણવત્તા પર નોંધપાત્ર અસર કરે છે.

ધાતુની સપાટી પર સહેજ અપૂર્ણતા ભાગોને એસેમ્બલ કરતી વખતે ફિટિંગની સમસ્યા તરફ દોરી શકે છે.ફિટિંગની ગુણવત્તા સાંધા અને ફિટની મજબૂતાઈને અસર કરે છે તેમ, ઉત્પાદકો માટે સપાટીની પૂર્ણાહુતિ ટોચની પ્રાથમિકતા હોવી જોઈએ.ડિબ્યુરિંગ એ સ્મૂથિંગ માટે પ્રારંભિક કામગીરી છે કારણ કે અન્ય પ્રક્રિયા, જેમ કે ચમકવા, પેઇન્ટિંગ અને કોટિંગ, સપાટી સાથે જોડાયેલા નાના અવશેષોને દૂર કર્યા પછી જ સંપૂર્ણ બને છે.અમારી પેઢી પ્રોટોટાઈપ ડિઝાઈનિંગથી લઈને પ્રોડક્ટને એક જ છત નીચે ફિનિશ કરવા સુધીની તમામ ઉત્પાદન સેવાઓ પર કામ કરી રહી છે.CNC મશીનિંગ, ઇંજેક્શન ઢાળવાની પ્રક્રિયા, અનેએલ્યુમિનિયમ ઉત્તોદનઅમારી કુશળતા પણ છે કે તમે અમારા પર વિશ્વાસ કરી શકો છો.

અમે ધાતુના ભાગો માટે ગુણવત્તાયુક્ત ડીબરિંગ પ્રદાન કરીએ છીએ, પછી ભલેને તત્વો પર લાગુ કરવામાં આવતી મશીનિંગના આધારે કયા પ્રકારની ફિનિશિંગની જરૂર હોય.બિન્દાસઅમારા સુધી પહોંચોજો તમને ઉત્પાદન સંબંધિત કોઈપણ સેવાઓની જરૂર હોય.

FAQ's

સપાટીને સરળ બનાવવા માટે શ્રેષ્ઠ ઉકેલ deburring છે?

હા, તે શ્રેષ્ઠ અભિગમ છે.ડીબરિંગ મશીનિંગ પછી સપાટી પર જોડાયેલ મેટલ એક્સ્ટેંશન અને અવશેષોને દૂર કરે છે.ઉપરાંત, તેને સ્મૂથ કરતી વખતે સપાટી પરથી બિનજરૂરી સ્ક્રેપિંગને રોકવા માટે નિયંત્રિત કરી શકાય છે.

કયા પ્રકારનું ડીબરિંગ શ્રેષ્ઠ છે?

ત્યાં કોઈ વાસ્તવિક જવાબ નથી;તે ઉત્પાદન માટે અંતિમ ઉત્પાદનની જરૂરિયાત પર આધાર રાખે છે.જો અંતિમ ઉત્પાદનને ઉચ્ચ ચોકસાઇની જરૂર નથી, તો તે સરળ સાધનો સાથે જાતે કરી શકાય છે.તેમ છતાં, જો ઘટકોને ઉચ્ચ ચોકસાઇની જરૂર હોય તો ઇલેક્ટ્રોકેમિકલ શ્રેષ્ઠ પદ્ધતિ હશે.

કઈ ડીબરિંગ ટેકનિક ઝડપી છે?

ઇલેક્ટ્રોકેમિકલ ડિબરિંગ અન્યની સરખામણીમાં ઝડપી છે અને એક મિનિટમાં કરી શકાય છે.જો વર્કપીસ મોટી હોય તો CNC મશીન પણ ઝડપી અને સરળ પ્રક્રિયા છે (તે એક જ કામગીરીમાં 3 મીટર સુધી ડીબર કરી શકે છે).

પોસ્ટ સમય: મે-30-2022