Процес на премахване на ръбове: Защо е важен в производството?

Последна актуализация 09/14, време за четене: 8 минути

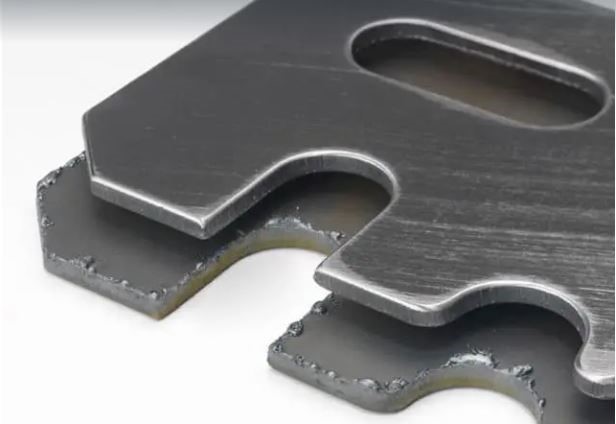

Метална част с ръб и след отстраняване на ръбове

Когато пробием дупка и изрежемламаринапо време на производствения процес отворът и ръбовете оставят малък допълнителен материал с форма на вулкан, прикрепен от двете страни, известен като борер.Почти всички методи на производство, включителнорязане, фрезоване, пробиване, гравиране,обръщане, и щанцоване на листа, буре върху металните части след операцията.Този борер влияе върху измерването, сглобяването, здравината и дори естетическата красота на продукта.Следователно премахването на грапавите трябва да се има предвид във всеки производствен проект.

Видове Burr

Характеристиките на обработката и детайла включват тип инструмент, ориентация на инструмента, свойства на детайла и най-важното,начинът, по който инструментът влиза и излиза по време на изпълнение на производствената операция, определя вида на ръба на повърхността.

Ето най-често срещаните видове брусовекоито трябваше да бъдат премахнати при производството

| Тип бур | Сценарий |

| Поасон Бър | Когато металът получи прекомерно напрежение върху повърхността, ръбовете му се пластично деформират и удължават. |

| Отрязване | Борът е върху отрязания участък на детайла, докато е отделен от централната част. |

| Превъртам се | заусенец, направен на изхода на инструмент от детайла: отнема малко материал, докато се подава |

| Разкъсване | По време на операцията по щанцоването остава бурът заедно със страната на среза. |

Видове отстраняване на ръбове

Почистването може да се извърши по различни начини в зависимост от металната част и бора.Най-популярните методи за отстраняване на ръбове включватръководство,CNC обработка, вибрационни, електрохимични, термични и абразивни.

1. Отстраняване на ръбове с CNC машина

Както знаете, всеки процес на обработка в aCNC машинаима специфични инструменти за извършване, а премахването на ръбове може да се постигне и чрез смяна на инструмента, въпреки че може да увеличи времето на цикъла.Типът инструмент за премахване на ръбове зависи от това какво ще почиствате, дупка, кръстосани отвори, ръбове или равна повърхност.Въз основа на това можете да изберете основно насочения инструмент за това приложение.

Ръбове:Инструменти за скосяване или CNC нож за изтриване на повдигнатия материал и изглаждане на повърхността

Дупки:Ротационни инструменти за премахване на грапавини

Плоски повърхности: Четките за премахване на ръбове могат лесно да се монтират на свредлото

нишки:Нишките нямат огромен резец.Изберете подходяща четка.

Почистване с CNC машина

Аслед като изберете инструментите, следвайте следните стъпки

1. Настройте CNC програмирането за премахване на ръбове

2. Определете началната координата на инструмента (X, Y, Z), след което го плъзнете към детайла.Можете да го настроите до половината от обхвата на инструмента.

3. Въведете входни променливи като сила на съответствие и скорост на подаване въз основа на размера на борда.След това настройте позицията и започнете действието.

Характеристики на CNC почистване

· Почистването на CNC машинни компоненти е бърз процес, който може да се извърши на модели с един и няколко елемента на произведени части.

· В сравнение с конвенционалните техники, скоростта на премахване на мухъл е по-добра;може да изчисти до 3 метра за една минута.

· Честотата и другите входни променливи могат да се регулират цифрово според изискванията за обработка.

· Не засяга гладкостта на предната повърхност и не уврежда частта.

· Не влияе на точността на размерите или здравината на частите и помага за укрепване на продукта, след като е бил снабден с други компоненти.

2. Високо налягане - водна струя

Друг популярен метод за премахване на прах, стърготини и грапавини от части, за да станат гладки, е почистването с водна струя под високо налягане.Резките и парчетата от определената секция на детайла се отбиват от струята вода под високо налягане (35 до 60 MPa).Този подход на премахване на ръбове може също да постигне чиста повърхност без остатъци.За съжаление, общите инструменти за премахване на ръбове не могат да изпълнят този процес на отстраняване на ръбове, използван за сложните части.

3. Ръчно почистване

Ръчното премахване на ръбове е почитан от времето метод за изглаждане и изравняване на повърхността чрез премахване на прикрепените остатъци, останали върху зоната на обработка на детайла.Може да се управлява с различни инструменти с различни форми и размери.Ръчните инструменти се използват за скосяване на остри ръбове и отвори с резба и осигуряват равномерност на повърхността.Повечето производствени процеси, извършвани в работилници, които не са автоматизирани, разчитат на ръчно почистване от квалифицирани техници.

Дръжката и сменяемото острие са двата основни компонента на инструментите за ръчно премахване на ръбове.Операцията по премахване на ръбове в отвора изисква стабилна ръка при задържане и въртене на остриетата за отстраняване на ръбове в участъка на детайла, докато операциите по отстраняване на ръбове върху режещи ръбове и плоски повърхности могат да се извършват с помощта на ръчна пила или обикновен инструмент за скосяване.В зависимост от типа, вторичния процес и приложенията на частите, остриета с различни форми могат да се използват в една дръжка чрез замяна на предишната.

Ръчно почистване

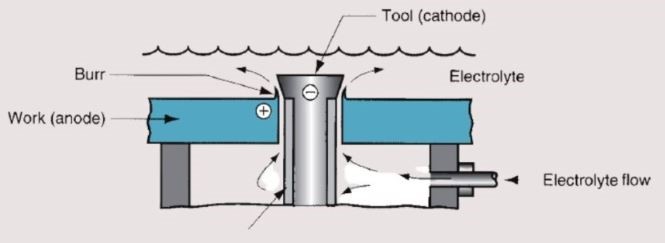

4. Електрохимично премахване на ръбове

Неравностите в сложна геометрия са трудни за отстраняване с помощта на CNC, ръчни, абразивни, вибрационни и други методи.Поради това се използва електрохимично почистване.Електрохимичното почистване се основава на принципа на електролизата.

Електрохимичен процес на премахване на ръбове

Детайлът е свързан към положителния извод (анод) на източника на захранване.Електрохимичният инструмент за премахване на ръбове с изолация е свързан към отрицателния извод (катод), с гликол или солен разтвор като електролит.Електролит преминава през проектната междина между борера и инструмента.Той разтваря неравностите чрез прехвърляне на металния йон на детайла, произвеждайки хидроксидна суспензия като страничен продукт.

5. Абразивно почистване

В тази техника се използват фини абразивни материали за отстраняване на незначителни неравности от повърхността на обработения артикул и създаване на гладка повърхностна текстура.Остриетата от стомана с висока якост, алуминиев оксид и стъкло са обичайни абразивни материали, използвани за създаване на управляема струя за премахване на грапавини, която може лесно да отстрани неравностите, като насочва струята към тях.Микроабразивното бластиране е другото име, което производителите използват.Тъй като този подход за премахване на ръбове премахва микрони от повърхността, това го прави идеален за частите, които изискват изключителна прецизност, като двигателни блокове, аерокосмически и роботизирани елементи.

Предимства на отстраняването на ръбове

Почистването е от полза за измерването, сглобяването, здравината, естетическата красота и цялостното качество на крайния продукт.

Ето основните предимства;

· Почистването премахва закрепения метал върху отвора с резба и повърхността, така че основно ги изглажда и спомага за създаването на добре комбинирана здравина, докато съединява очистените компоненти.

· Чистите дупки правят перфектно съчетаване при сглобяване.

· Плоскостта на частите се увеличава с премахването на грапавини, което ще улесни вторичните операции.

· Бурът може да изкриви едната страна на детайла, докато се съединява с други, което води до несъответствие между тях.В резултат на това несъответствието създава потенциал за повреда на продукта.Този риск от повреда може да бъде намален с правилно изпичане на компонентите.

· Когато измерването бъде направено и използвано по време на етапите на производство, неравната повърхност на металния лист с прикрепен бор ще повлияе на точността.Грешният размер може да доведе до повреда в характеристиките на продукта и може да бъде неудовлетворен продукт за клиентите.

· Гладката, очистена повърхност подобрява естетиката на детайла и подпомага по-нататъшния процес на декориране.

· Повечето новоотрязани ръбове имат остри ръбове;Почистването може да изглади остротата, карайки работниците и клиентите да се чувстват по-сигурни.

Ограничения на премахването на ръбове

Без никакво съмнение, Deburring е най-добрият подход за изглаждане на повърхността на метални части, но има някои ограничения при работа в няколко сценария.

1. Остри ъгли и ръбове

Почистването на остри ъгли и ъгли с малък ъгъл е доста трудно.Може да отстрани твърде много материал с малки грапавини, което води до несъвършени ръбове и загуба на размери на металната част.

2. Запечатани камери

Почистването на запечатаните камери е доста трудно да се извърши.Премахването на неравности от краищата на стаята може да отмени критичната дебелина на камерата.

3. Сложни геометрии

Всички части не могат да бъдат премахнати с въртящите се инструменти, като конусни зъбни колела и други компоненти на трансмисията, тъй като тези сложни геометрии оставят дългите и дебели грапавини.

4. Остъргване на повърхността

По време на изглаждането на повърхността чрез премахване на ръбове, ако професионалисти не боравят с инструменти, съществува риск от изстъргване от повърхността без необходимото внимание, което се отразява на дебелината на металната част, намалявайки здравината на крайния продукт.

Последни мисли

Довършителната обработка на повърхността е широк термин, който включва различни операции по машинна обработка, шлайфане, полиране с премахване на ръбове, нанасяне на покритие и други процеси на изглаждане на метални части.Въпреки това, това може да е само естетическа красота за обикновените клиенти.Но довършителните работи оказват значително влияние върху живота и качеството на крайния продукт.

Леко несъвършенство на металната повърхност може да доведе до проблем с монтажа при сглобяване на частите.Тъй като качеството на сглобяване оказва влияние върху здравината на фугите и сглобките, повърхностната обработка трябва да бъде основен приоритет за производителите.Почистването е началната операция за изглаждане, тъй като друг процес, като гланциране, боядисване и нанасяне на покритие, става перфектен само след отстраняване на малкия остатък, прикрепен към повърхността.Нашата фирма работи върху всички производствени услуги от проектирането на прототип до завършването на продукта под един покрив.CNC обработка, леене под налягане, иЕкструзия на алуминийса и нашата експертиза, на която можете да разчитате.

Осигуряваме качествено премахване на грани за метални части, без значение какъв вид довършителни работи са необходими в зависимост от машинната обработка, приложена към елементите.Чувствай се свободен дасвържете се с насако имате нужда от услуги, свързани с производството.

ЧЗВ

Почистването е най-доброто решение за изглаждане на повърхността?

Да, това е най-добрият подход.Почистването отстранява прикрепеното метално разширение и остатъците по повърхността след машинна обработка.Освен това може да се контролира, за да се предотврати ненужно изстъргване от повърхността по време на изглаждане.

Кой тип премахване на ръбове е най-добрият?

Няма действителен отговор;зависи от изискванията на крайния продукт, който трябва да бъде произведен.Ако крайният продукт не се нуждае от висока точност, може да се направи ръчно с прости инструменти.Все пак електрохимичният би бил най-добрият метод, ако компонентите се нуждаят от висока точност.

Коя техника за отстраняване на ръбове е бърза?

Електрохимичното почистване е бързо в сравнение с други и може да се извърши за минута.CNC машината също е бърз и лесен процес, ако детайлът е голям (може да изчисти до 3 метра с една операция).

Време на публикуване: 30 май 2022 г