Објаснето за истиснување на алуминиум, Добрите и лошите страни

Време за читање: 6 мин

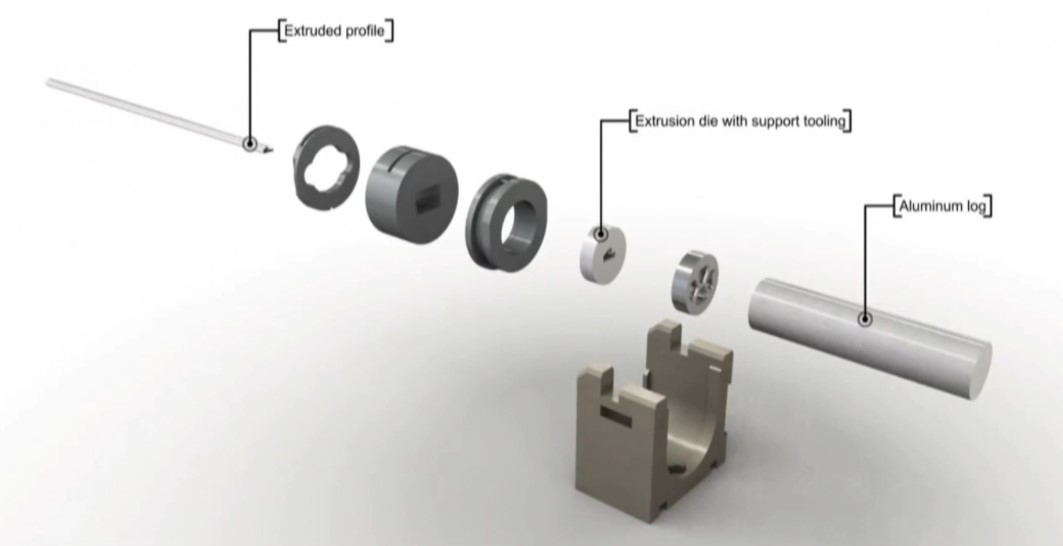

Принципот на истиснување на алуминиум

Истиснувањето е процес на формирање за разлика од процесот на отстранување материјал.Загреаниот материјал, како што е алуминиумот, е принуден низ отвор за да формира обликуван профил.При истиснување на алуминиум, суровиот алуминиум прво се загрева, а потоа се обликува во саканиот дел со туркање низ матрицата со помош на клипот.На пример, процесот на истиснување на алуминиум е сличен на стискање на паста за заби;силата што се применува може да се спореди со силата што се применува кога ќе стискате цевка од паста за заби со прстот, а кога ќе стискате, пастата за заби се појавува во форма на отвор на цевка.

Се разбира, фактичката ситуација е многу покомплицирана од ова, кога треба да го користите процесот на истиснување на алуминиум најдобро е да комуницирате со искусен инженер, нашите инженери имаат децениско искуство во индустријата за истиснување на алуминиум и можат брзо да одговорат на вашите прашања, и нудиме абесплатна услуга за понуди,можете да ја проверите нашатастраница за услуга за истиснување на алуминиум.За да се вратиме на поентата, оваа статија ќе ви објасни неколку основни факти за истиснувањето на алуминиум: процесот на истиснување;облиците што можат да се екструдираат;предностите и недостатоците и неколку совети за користење на алуминиумско истиснување.

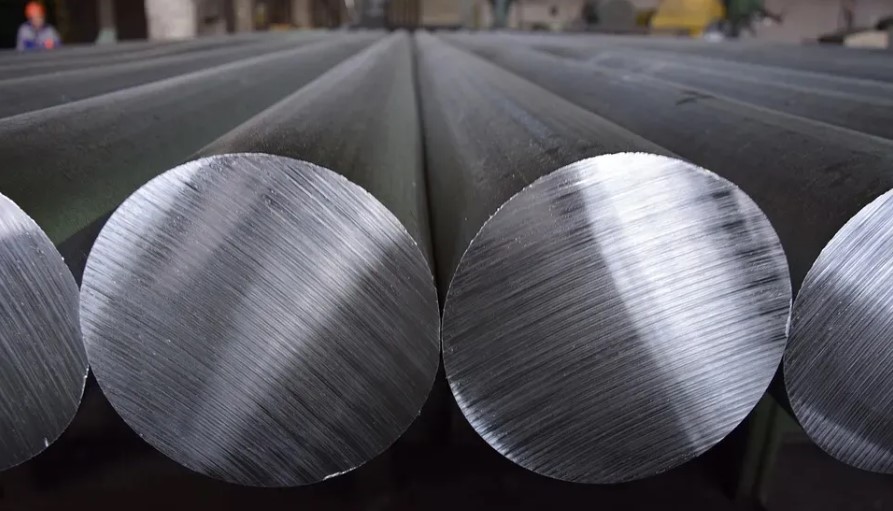

Дневник од алуминиум

Видови калапи со истиснување на алуминиум

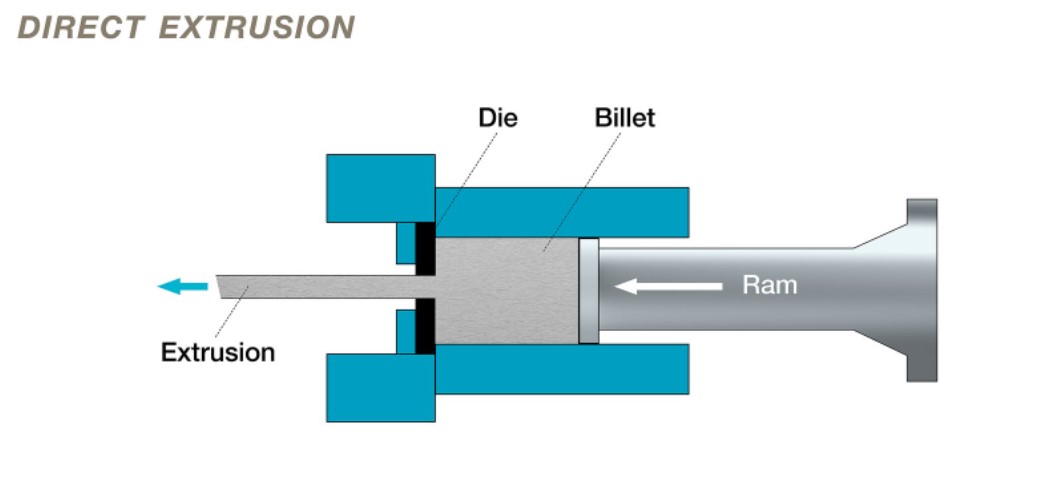

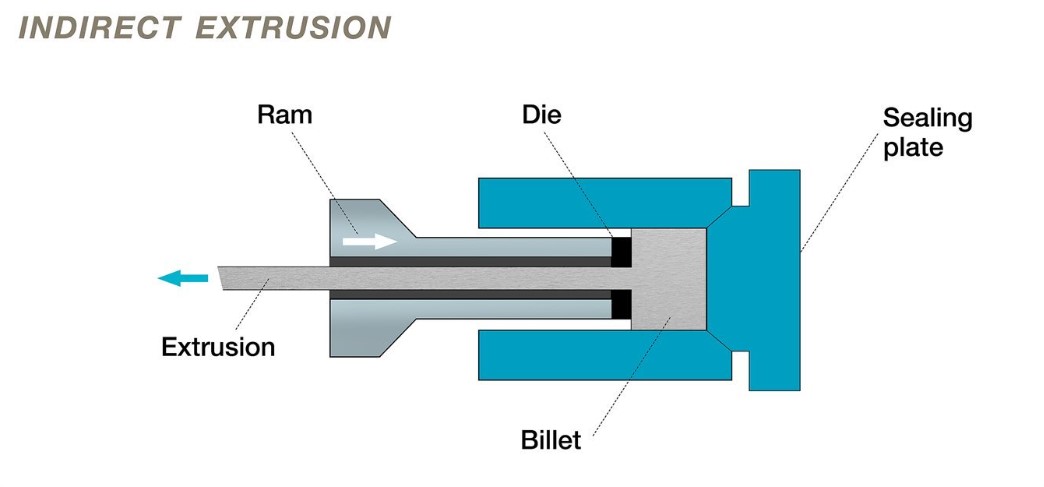

Постојат два вида процеси на истиснување,директни и индиректни.Со директно истиснување, главата на матрицата останува неподвижна, а подвижниот удар го присилува металот низ него.Спротивно на тоа, при индиректно истиснување палката останува неподвижна додека матрицата на крајот од клипот се движи против палката, создавајќи притисок потребен за металот да тече низ матрицата.

Директно истиснување

Директно истиснување,исто така познат како напред истиснување, е најчестиот процес на истиснување.Работи со ставање на палката во контејнер со дебели ѕидови.Паркот се турка низ матрицата со клип или завртка.Главниот недостаток на овој процес е тоа што силата потребна за истиснување на палката е поголема од онаа што ја бара процесот на индиректно истиснување.поради силата што ја внесува триењето поради потребата палката да помине низ целата должина на садот.Затоа, максималната потребна сила е на почетокот на процесот и се намалува како што се троши палката.

Индиректно истиснување

Inиндиректно истиснување(познато и како обратно истиснување), палката останува неподвижна додека матрицата на крајот од клипот се движи кон палката, со што се елиминираат силите на триење.Ова резултира со следновопредности.

1.25% до 30% помалку триење, што овозможува екструдирање на поголеми празнини, поголеми брзини и зголемена способност за истиснување на помали пресеци

2. Помала веројатност за кршење на екструдиран дел поради отсуство на топлина генерирана од триење

3. Подолг животен век на облогата на садот поради помалото абење

4. Порамномерна употреба на палките, така што е помала веројатноста да се појават дефекти на истиснување и крупнозрнести периферни области

Недостатоците се

1. Нечистотиите и дефектите на површината на палката може да влијаат на површината на истиснувањето.За да се реши овој проблем, палките може да се четкаат со жица, да се обработат или хемиски да се исчистат пред употреба

2. Не е толку разноврсна како директното истиснување бидејќи површината на попречниот пресек е ограничена со максималната големина на стеблото

Фактори кои влијаат на обликот на истиснување

Обликот е одлучувачки фактор за делумната цена и леснотијата на истиснување.За време на процесот на истиснување, може да се екструдираат различни форми.Општо земено, екструдираните форми може да се поделат во три категории.

1. Цврст, без затворени празнини или отвори (т.е. прачки, греди или агли)

2. Шупливи, со една или повеќе празнини (т.е. квадратни или правоаголни цевки)

3. Полушуплива, со делумно затворени празнини (т.е. цевка во облик на „С“ со тесни празнини)

Во вистинското производство, постојат голем број ограничувања што треба да се земат предвид.Тие вклучуваат:

1. Големина

2. Облик

3. Легура - хемискиот состав на другите елементи додадени на чист алуминиум за да се подобрат неговите својства (на пр. сила, итн.)

4. Сооднос на екструзија – Површината на палката/површината на обликот

5. Сооднос на јазикот - Ширината и длабочината на јазот

6. Толеранција – Границата на варијација до која може да се произведе дел или производ

7. Заврши

8. Коефициент – Облик на обем/тежина по метар

Основа за истиснување на алуминиум

Опции за екструдирана алуминиумска легура

| 1100 | Тој е мек, не може да се третира со топлина, но може да се екструдира во сложени форми со добра сјајна површина.Оваа легура може да се користи за изгледни предмети и цевки за разменувачи на топлина. |

| 3003——3000 | оваа легура обично се екструдира само за цевки со разменувачи на топлина. |

| 6063 | Идеален за украсни цели, има добра завршна површина и може да се екструдира со сложени карактеристики како што се тенки ѕидови или фини детали.Тој е отпорен на корозија, но има мала јачина на заварување, иако лесно се заварува. |

| 6061 | Оваа легура е посилна од 6063 и е главен структурен материјал за транспортната индустрија и машинските делови.Легурата е лесна за екструдирање и заварување.Овие својства во комбинација со висока цврстина на фрактура и добра цврстина на замор го прават чевел за заварени структурни елементи, вклучително и автомобилски рамки, камиони и приколки, железнички вагони и цевководи. |

| 7004 | Една од серијата легури од серијата 7000 (Al-Zn) од „ниска класа“ кои се термички обработени со пресување, разумно се екструдираат и чинат нешто повеќе од 6061. Серијата 7000 историски е широко користена во индустријата за спортска стока, велосипеди и мотоцикли.7004 легури имаат крајна издашност и цврстина на истегнување над 40.000 и 50.000 psi, соодветно. |

Придобивка од екструзија на алуминиум

1. Висок севкупен квалитет на производот.Калапот со истиснување може да ја подобри структурата и механичките својства на алуминиумот.По гаснењето, надолжните (правец на истиснување) механички својства на екструдираните производи се многу повисоки од оние на слични производи произведени со други методи на обработка.Во споредба со тркалањето, ковањето и другите методи на обработка, екструдираните производи имаат поголема прецизност на димензиите и добар квалитет на површината.

2. Широк асортиман на производи.Екструдираните профили можат да произведат не само едноставни цевки, шипки и жици, туку и многу сложени форми на пресек, производи од цврсти и шупливи профили.Екструдираните производи се исто така достапни во широк опсег на големини, од многу големи цевки и профили со дијаметар од 500-1000 mm до ултра мали прецизни профили со големина на кибрит.

3. Висока производствена флексибилност.Калапот со истиснување нуди голема флексибилност.Производи од различни форми, големини, спецификации и сорти може да се произведуваат на иста машина со едноставно менување на матрицата.Покрај тоа, операцијата за промена на матрицата е едноставна, удобна, заштедува време и ефикасна.

4. Процесот е едноставен, а инвестицијата во опрема е мала.Во споредба со процесите на производство на цевки и профили, како што се тркалање со перфорација и тркалање со жлебови, обликувањето со истиснување ги има предностите на краток проток на процеси, мал број на опрема и мала инвестиција.

Ограничување на екструзија на алуминиум

1. Нерамни својства на ткивото на производот.Нерамна површина, центар, глава и опашка на екструдираните производи поради нерамномерен проток на метал при истиснување.

2. Условите за работа на матрицата за истиснување се груби и подложни на абење.За време на процесот на истиснување, палката е во речиси затворена состојба со висок притисок.Во исто време, матрицата обично е подложена на висока температура и големо триење за време на процесот на топла истиснување, што во голема мера влијае на јачината и работниот век на матрицата.

3. Ниска производна ефикасност.Освен методот на континуирано истиснување развиен во последниве години, конвенционалниот метод на истиснување не може да постигне континуирано производство.Општата брзина на истиснување е многу помала од брзината на тркалање, а загубата на геометриски отпад и приносот на производството на истиснување се ниски.

Prolean нуди широк спектар на материјали за истиснување на алуминиум, вклучувајќи метали и пластика.Ве молиме погледнете гопримерок листа на материјаликористиме.Ако ви треба материјал што не е наведен овде, ве молиме контактирајте со нас бидејќи најверојатно ќе можеме да го набавиме за вас.

Време на објавување: мај-04-2022 година