アルミ押出の説明,長所と短所

読む時間: 6 分

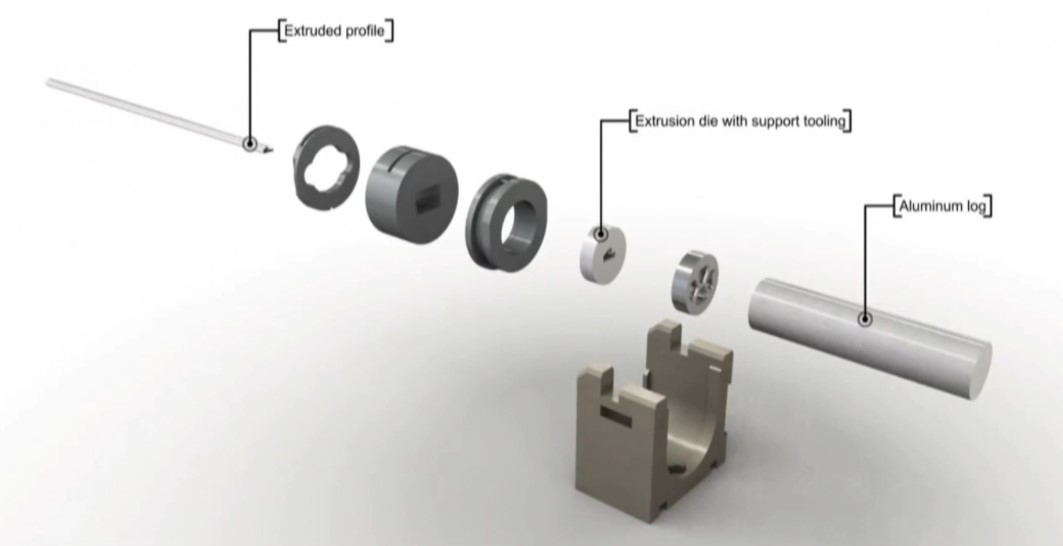

アルミ押出の原理

押し出しは、材料の除去プロセスとは対照的な成形プロセスです。アルミニウムなどの加熱された材料は、成形されたプロファイルを形成するために開口部に押し込まれます。アルミ押出成形では、まず生のアルミニウムを加熱し、プランジャーを使用して金型に押し込み、目的の部品に成形します。たとえば、アルミニウムの押し出しのプロセスは、歯磨き粉を絞るのに似ています。加えられる力は、歯磨き粉のチューブを指で絞る力に例えることができ、握ると歯磨き粉がチューブの口の形で現れます。

もちろん、実際の状況はこれよりもはるかに複雑です。アルミニウム押出プロセスを使用する必要がある場合は、経験豊富なエンジニアと通信するのが最善です。当社のエンジニアは、アルミニウム押出業界で数十年の経験があり、質問に迅速に答えることができます。そして、私たちは無料お見積りサービス,あなたは私たちをチェックすることができますアルミ押出サービスページ.要点に戻るために、この記事では、アルミニウムの押し出しに関するいくつかの基本的な事実について説明します。押し出すことができる形状。長所と短所、およびアルミ押出材を使用するためのいくつかのヒント。

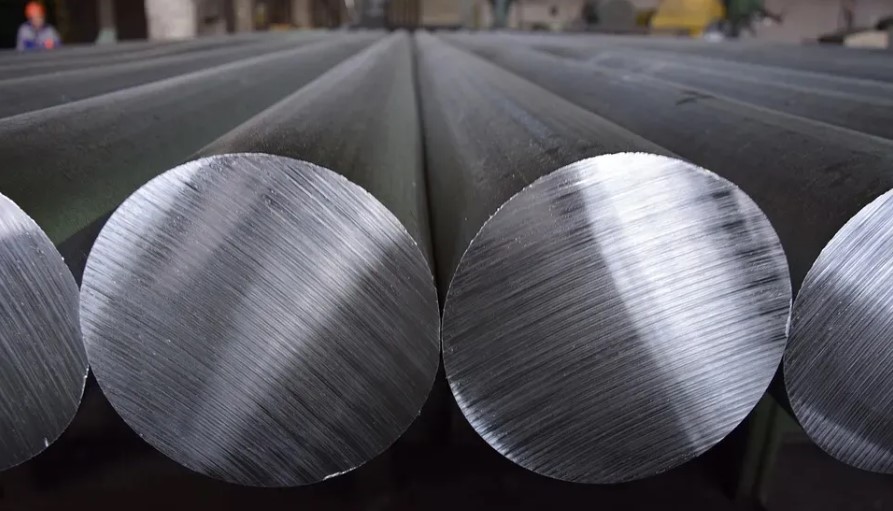

アルミ丸太

アルミ押出成形の種類

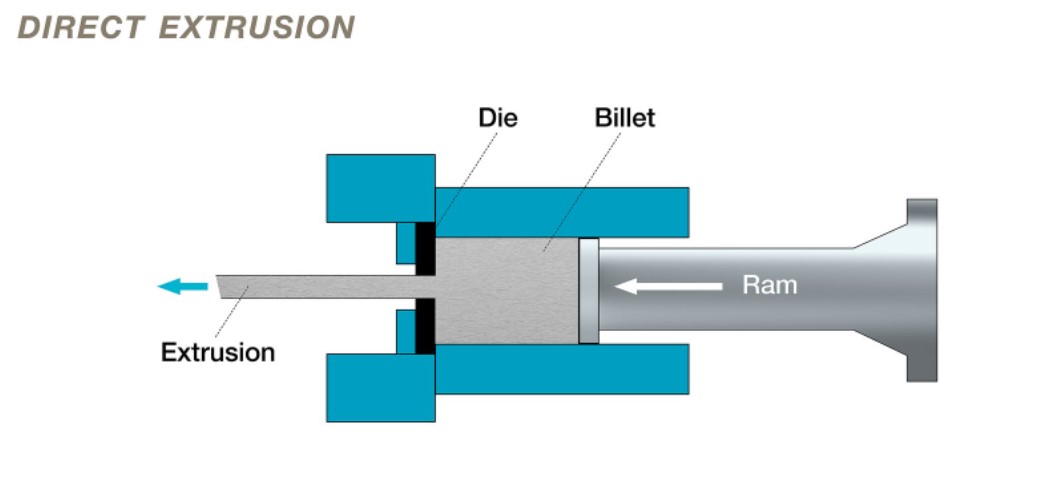

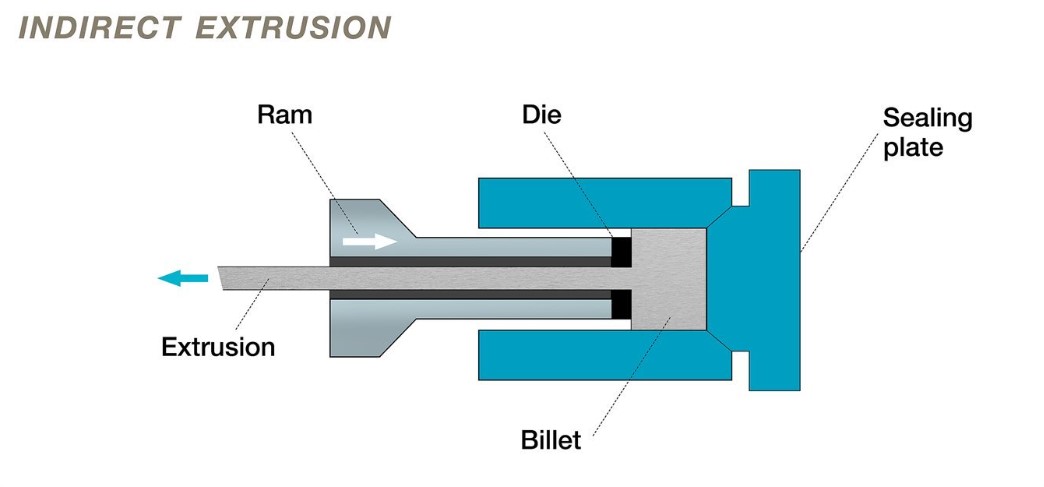

押出加工には2種類あり、直接的および間接的.直接押し出しでは、ダイヘッドは静止したままで、移動するパンチが金属を押し出します。対照的に、間接押出では、プランジャーの端にあるダイがビレットに対して移動する間、ビレットは静止したままであり、金属がダイを通過するのに必要な圧力を生み出します。

直接押出

直接押し出し,前方押出とも呼ばれ、最も一般的な押出プロセスです。ビレットを厚肉の容器に入れることで機能します。ビレットは、プランジャーまたはスクリューによってダイに押し込まれます。このプロセスの主な欠点は、ビレットを押し出すために必要な力が、間接的な押し出しプロセスで必要とされる力よりも大きいことです。ビレットが容器の全長を通過する必要があるため、摩擦によって生じる力のためです。したがって、必要な最大の力はプロセスの開始時にあり、ビレットが使い果たされるにつれて減少します。

間接押出

In間接押し出し(逆押出とも呼ばれます)、プランジャーの端にあるダイがビレットに向かって移動する間、ビレットは静止したままであるため、摩擦力がなくなります。これにより、次の結果が得られます利点。

1.摩擦が 25% ~ 30% 減少し、より大きなブランクの押し出し、高速化、およびより小さな断面の押し出し能力の向上が可能になります。

2. 摩擦による発熱がないため、押出し品の破損が少ない

3. 摩耗が少ないため、容器ライナーの寿命が長くなります

4. ビレットをより均一に使用できるため、押出し欠陥や周辺粗粒が発生しにくくなります。

デメリットは

1. ビレット表面の不純物や欠陥は、押出成形品の表面に影響を与える可能性があります。この問題を解決するために、使用前にビレットをワイヤーブラシ、機械加工、または化学洗浄することができます。

2. ステムの最大サイズによって断面積が制限されるため、直接押出ほど多用途ではありません。

押出形状に影響する要因

形状は、部品のコストと押し出しの容易さを決定する要因です。押出工程では、さまざまな形状を押し出すことができます。一般に、押し出し形状は 3 つのカテゴリに分類できます。

1. 閉じた空隙や開口部 (ロッド、ビーム、コーナーなど) がない固体

2. 中空、1 つまたは複数の空隙 (すなわち、正方形または長方形のチューブ) を伴う

3. 半中空、部分的に閉じたボイド (つまり、狭い隙間のある「C」字型のチューブ)

実際の製造では、考慮しなければならない多くの制約があります。これらには以下が含まれます:

1.サイズ

2.形状

3. 合金 – 特性 (強度など) を向上させるために純アルミニウムに追加される他の元素の化学組成。

4. 押出比 – ビレットの面積/形状の面積

5.舌の比率 - ギャップの幅と深さ

6. 公差 – 部品または製品を製造できる変動の限界

7.仕上げ

8. 係数 – 形状の円周/メートルあたりの重量

アルミ押出プリンシパル

押し出しアルミニウム合金オプション

| 1100 | 柔らかく、非熱処理ですが、光沢のある表面で複雑な形状に押し出すことができます。外装品や伝熱管などに使用できる合金です。 |

| 3003——3000 | この合金は、通常、熱交換器のチューブのみに押し出されます。 |

| 6063 | 装飾目的に最適で、表面仕上げが良好で、薄い壁や細かいディテールなどの複雑な機能を押し出すことができます。耐食性がありますが、溶接は容易ですが、溶接強度が低くなります。 |

| 6061 | この合金は 6063 よりも強度が高く、輸送および機械加工部品業界の主要な構造材料です。この合金は、押し出しや溶接が容易です。これらの特性と高い破壊靭性および優れた疲労強度を組み合わせることで、自動車、トラックおよびトレーラーのフレーム、鉄道車両、パイプラインなどの溶接構造部材に適しています。 |

| 7004 | 一連の「ローエンド」の 7000 シリーズ (Al-Zn) 合金の 1 つで、プレス熱処理が可能で、適度に押し出すことができ、価格は 6061 よりわずかに高くなります。7000 シリーズは歴史的に、スポーツ用品、自転車、およびオートバイ産業で広く使用されてきました。7004 合金は、それぞれ 40,000 psi と 50,000 psi を超える極限降伏強度と引張強度を備えています。 |

アルミ押出のメリット

1. 全体的な製品品質が高い。押出成形は、アルミニウムの構造と機械的特性を向上させることができます。急冷後、押出製品の縦方向 (押出方向) の機械的特性は、他の加工方法で製造された同様の製品よりもはるかに高くなります。圧延、鍛造などの加工方法に比べ、押出品は寸法精度が高く、表面品質が良好です。

2. 豊富な品揃え。押出プロファイルは、単純なパイプ、バー、ワイヤだけでなく、非常に複雑な断面形状、中実および中空のプロファイル製品も製造できます。押出製品は、直径 500 ~ 1000 mm の非常に大きなチューブやプロファイルから、マッチ棒サイズの超小型精密プロファイルまで、幅広いサイズで利用できます。

3. 生産の柔軟性が高い。押出成形は柔軟性に優れています。金型を交換するだけで、形状、サイズ、仕様、品種の異なる製品を同じ機械で生産できます。さらに、金型交換操作は簡単で、便利で、時間を節約でき、効率的です。

4. プロセスが簡単で、設備への投資が少ない。穿孔圧延や溝圧延などのパイプおよびプロファイルの製造プロセスと比較して、押出成形には、プロセスフローが短く、設備の数が少なく、投資が少ないという利点があります。

アルミ押出の限界

1. 製品組織の特性が不均一。押出成形時の金属の流れの不均一による、押出製品の表面、中央、ヘッド、テールの不均一性。

2. 押出ダイスの使用条件は過酷で摩耗しやすいです。押出工程中、ビレットはティー圧が高く、閉じた状態に近い状態にあります。同時に、金型は通常、熱間押出プロセス中に高温と大きな摩擦にさらされ、金型の強度と耐用年数に大きな影響を与えます。

3. 生産効率が低い。近年開発された連続押出法を除いて、従来の押出法では連続生産ができませんでした。一般的な押出速度は圧延速度よりもはるかに低く、押出生産の幾何学的スクラップ損失と歩留まりは低くなります。

プロリーンは、金属やプラスチックを含む、アルミニウム押し出し用の幅広い材料を提供しています。をご覧ください材料のサンプルリストを使用しております。ここに記載されていない材料が必要な場合は、当社で調達できる可能性がありますので、お問い合わせください。

投稿時間: May-04-2022