Extrusión de aluminio explicada,Pros e contras

Tempo de lectura: 6 min

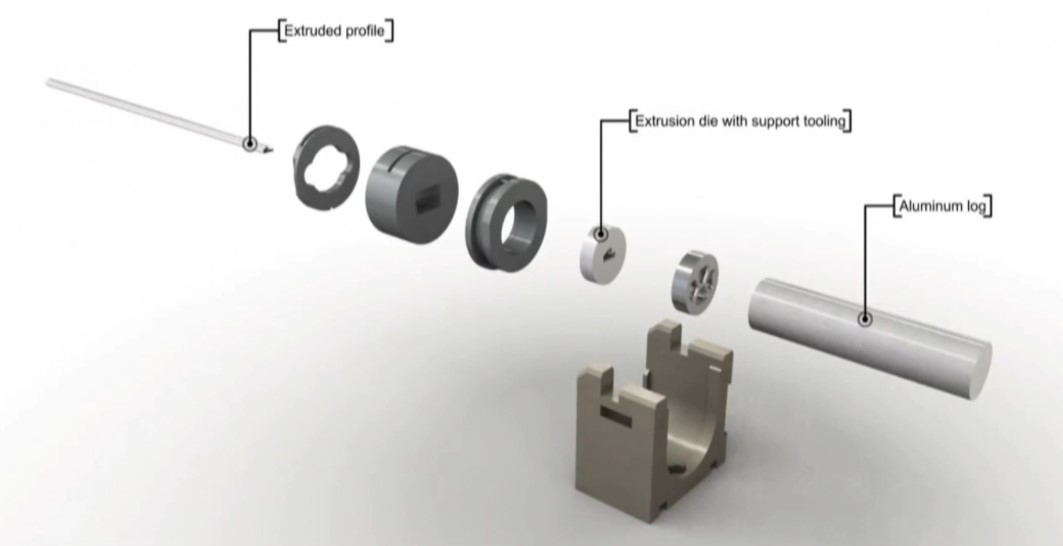

O principio da extrusión de aluminio

A extrusión é un proceso de conformación en oposición a un proceso de eliminación de material.O material quente, como o aluminio, é forzado a través dunha abertura para formar un perfil conformado.Na extrusión de aluminio, o aluminio en bruto quéntase primeiro e despois dálle forma á parte desexada empuxándoo a través dunha matriz usando un émbolo.Por exemplo, o proceso de extrusión de aluminio é semellante ao espremer a pasta de dentes;a forza aplicada pódese comparar coa forza aplicada cando se aperta un tubo de pasta de dentes co dedo, e cando se aperta, a pasta de dentes aparece en forma de abertura de tubo.

Por suposto, a situación real é moito máis complicada que esta, cando necesitas usar o proceso de extrusión de aluminio, o mellor é comunicarte cun enxeñeiro experimentado, os nosos enxeñeiros teñen décadas de experiencia na industria de extrusión de aluminio e poden responder ás túas preguntas rapidamente. e ofrecemos unservizo de cotización gratuíto,podes consultar o nosoPáxina do servizo de extrusión de aluminio.Para volver ao punto, este artigo explicarache algúns datos básicos sobre a extrusión de aluminio: o proceso de extrusión;as formas que se poden extruir;as vantaxes e inconvenientes, e algúns consellos para utilizar a extrusión de aluminio.

Tronco de aluminio

Tipos de molduras por extrusión de aluminio

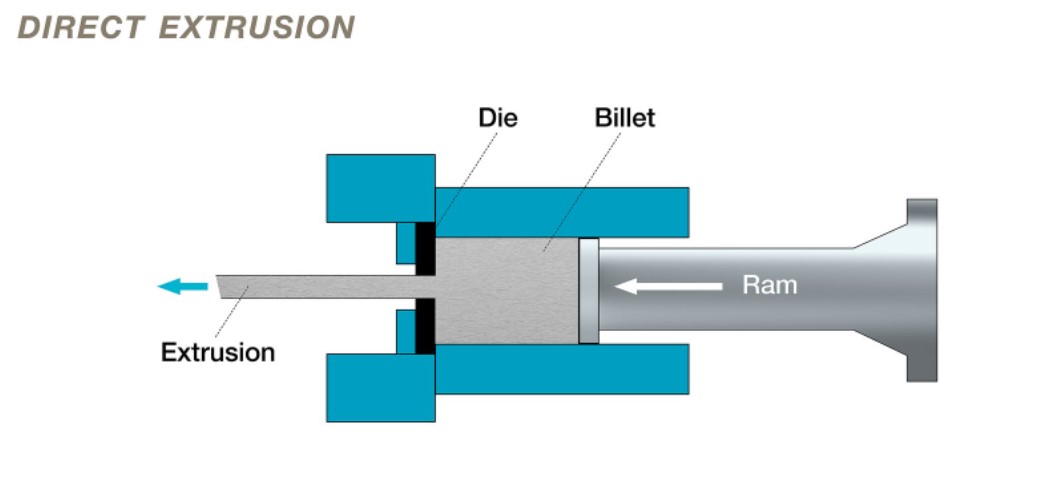

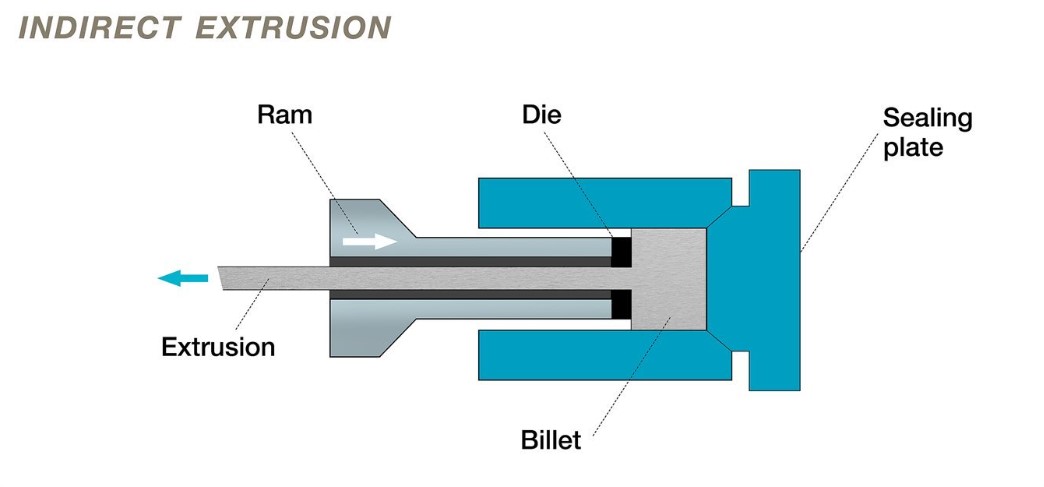

Existen dous tipos de procesos de extrusión,directa e indirecta.Coa extrusión directa, o cabezal da matriz permanece estacionario e o punzón en movemento forza o metal a través del.Pola contra, na extrusión indirecta o tocho permanece estacionario mentres a matriz do extremo do émbolo móvese contra o tocho, creando a presión necesaria para que o metal flúa a través da matriz.

Extrusión directa

Extrusión directa,tamén coñecida como extrusión cara adiante, é o proceso de extrusión máis común.Funciona colocando o tocho nun recipiente de paredes grosas.O tocho é empuxado a través da matriz mediante un émbolo ou parafuso.A principal desvantaxe deste proceso é que a forza necesaria para extruir o tocho é maior que a requirida polo proceso de extrusión indirecta.pola forza introducida pola fricción pola necesidade de que o tocho atravese toda a lonxitude da embarcación.Polo tanto, a forza máxima necesaria está ao comezo do proceso e diminúe a medida que se esgota o tocho.

Extrusión indirecta

Inextrusión indirecta(tamén coñecida como extrusión inversa), o tocho permanece estacionario mentres a matriz do extremo do émbolo se move cara ao tocho, eliminando así as forzas de fricción.Isto resulta no seguintevantaxes.

1.Entre un 25 % e un 30 % menos de fricción, o que permite extruir brancos máis grandes, velocidades máis altas e maior capacidade para extruir seccións transversais máis pequenas

2. Menor probabilidade de rotura da peza extruída debido á ausencia de calor xerada pola fricción

3. Maior vida útil do forro da embarcación debido ao menor desgaste

4. Uso máis uniforme dos tochos, polo que é menos probable que se produzan defectos de extrusión e áreas periféricas de gran groso.

As desvantaxes son

1. As impurezas e defectos na superficie do tocho poden afectar a superficie da extrusión.Para resolver este problema, os tochos pódense cepillar, mecanizar ou limpar químicamente antes do seu uso.

2. Non é tan versátil como a extrusión directa porque a área da sección transversal está limitada polo tamaño máximo do talo

Factores que afectan a forma de extrusión

A forma é o factor determinante do custo das pezas e da facilidade de extrusión.Durante o proceso de extrusión, pódense extruir unha variedade de formas.En xeral, as formas extruídas pódense dividir en tres categorías.

1. Sólido, sen ocos nin ocos pechados (é dicir, varas, vigas ou esquinas)

2. Oco, cun ou máis ocos (é dicir, tubos cadrados ou rectangulares)

3. Semi-oco, con ocos parcialmente pechados (é dicir, un tubo en forma de "C" con ocos estreitos)

Na fabricación real, hai unha serie de limitacións que deben ser consideradas.Estes inclúen:

1. Tamaño

2. Forma

3. Aliaxe: a composición química dos outros elementos engadidos ao aluminio puro para mellorar as súas propiedades (por exemplo, resistencia, etc.)

4. Relación de extrusión: a área do tocho/área da forma

5. Relación da lingua: a anchura e a profundidade da brecha

6. Tolerancia - O límite de variación ao que se pode producir unha peza ou produto

7. Remate

8. Coeficiente - Forma circunferencia/peso por metro

Principal de extrusión de aluminio

Opcións de aliaxe de aluminio extruído

| 1100 | É suave, non se pode tratar térmicamente, pero pódese extruir en formas complexas cunha boa superficie brillante.Esta aliaxe pódese usar para elementos de aspecto e tubos de intercambiador de calor. |

| 3003——3000 | esta aliaxe adoita ser extruída só para tubos intercambiadores de calor. |

| 6063 | Ideal para fins decorativos, ten un bo acabado superficial e pódese extruir con características complexas como paredes finas ou detalles finos.É resistente á corrosión, pero ten baixa resistencia á soldadura, aínda que se solda facilmente. |

| 6061 | Esta aliaxe é máis forte que 6063 e é un material estrutural importante para as industrias de transporte e pezas mecanizadas.A aliaxe é fácil de extruir e soldar.Estas propiedades combinadas cunha alta tenacidade á fractura e unha boa resistencia á fatiga fan que sexa un calzado para membros estruturais soldados, incluíndo bastidores de automóbiles, camións e remolques, vagóns de ferrocarril e canalizacións. |

| 7004 | Unha dunha serie de aliaxes "de gama baixa" da serie 7000 (Al-Zn) que son tratables térmicamente por prensa, razoablemente extruíbles e custan algo máis que 6061. A serie 7000 foi historicamente moi utilizada nas industrias de artigos deportivos, bicicletas e motocicletas.As aliaxes 7004 teñen un rendemento final e unha resistencia á tracción superior a 40.000 e 50.000 psi, respectivamente. |

Beneficio da extrusión de aluminio

1. Alta calidade xeral do produto.A moldaxe por extrusión pode mellorar a estrutura e as propiedades mecánicas do aluminio.Despois do enfriamento, as propiedades mecánicas lonxitudinais (dirección de extrusión) dos produtos extruídos son moito máis altas que as de produtos similares producidos por outros métodos de procesamento.En comparación cos métodos de laminación, forxa e outros métodos de procesamento, os produtos extruídos teñen unha maior precisión dimensional e boa calidade de superficie.

2. Unha ampla gama de produtos.Os perfís extruídos poden producir non só tubos, barras e fíos simples, senón tamén formas de sección transversal moi complexas, produtos de perfil sólido e oco.Os produtos extruídos tamén están dispoñibles nunha ampla gama de tamaños, desde tubos moi grandes e perfís con diámetros de 500-1000 mm ata perfís de precisión ultra-pequenos do tamaño de mistos.

3. Alta flexibilidade de produción.O moldeado por extrusión ofrece unha gran flexibilidade.Na mesma máquina pódense producir produtos de diferentes formas, tamaños, especificacións e variedades, simplemente cambiando a matriz.Ademais, a operación de cambio de matrices é sinxela, cómoda, aforra tempo e eficiente.

4. O proceso é sinxelo e o investimento en equipamento é baixo.En comparación cos procesos de produción de tubos e perfís, como o laminado por perforación e o laminado por ranuras, a moldaxe por extrusión ten as vantaxes dun fluxo de proceso curto, un pequeno número de equipos e un baixo investimento.

Limitación da extrusión de aluminio

1. Propiedades desiguais do tecido do produto.Superficie, centro, cabeza e cola irregulares dos produtos extruídos debido ao fluxo irregular do metal durante a extrusión.

2. As condicións de traballo da matriz de extrusión son duras e propensas ao desgaste.Durante o proceso de extrusión, o tocho está nun estado case pechado cunha alta presión en T.Ao mesmo tempo, a matriz adoita estar sometida a altas temperaturas e gran fricción durante o proceso de extrusión en quente, o que afecta moito á resistencia e á vida útil da matriz.

3. Baixa eficiencia de produción.Excepto polo método de extrusión continua desenvolvido nos últimos anos, o método de extrusión convencional non pode lograr unha produción continua.A velocidade xeral de extrusión é moito menor que a velocidade de laminación, e a perda de chatarra xeométrica e o rendemento da produción de extrusión son baixos.

Prolean ofrece unha ampla gama de materiais para a extrusión de aluminio, incluíndo metais e plásticos.Por favor vexa olistaxe de mostra de materiaisusamos.Se necesitas un material que non aparece aquí, póñase en contacto connosco xa que é probable que poidamos procuralo.

Hora de publicación: maio-04-2022