ඇලුමිනියම් නිස්සාරණය පැහැදිලි කර ඇත,වාසි සහ අවාසි

කියවීමට කාලය: විනාඩි 6 යි

ඇලුමිනියම් නිස්සාරණයේ මූලධර්මය

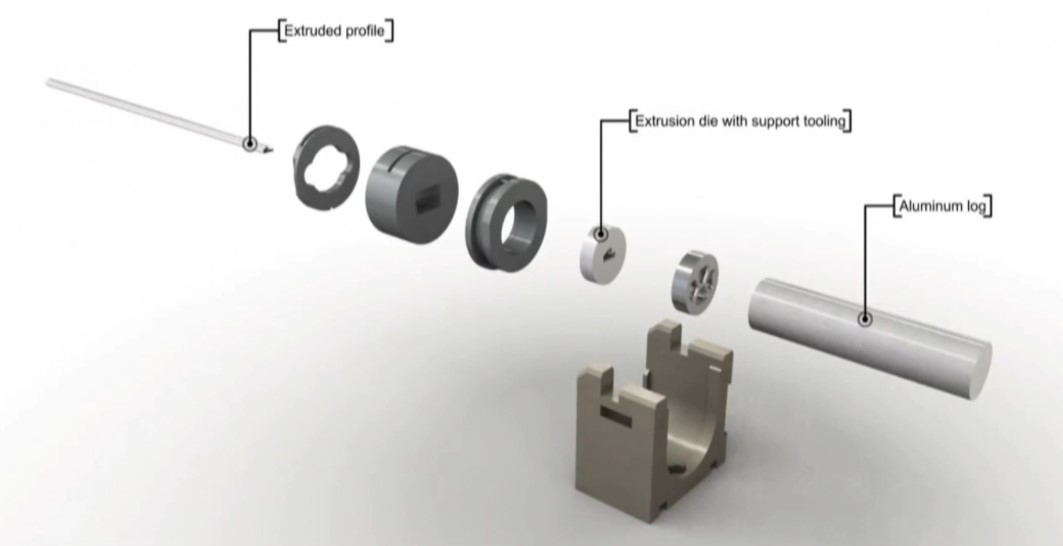

නිස්සාරණය යනු ද්රව්ය ඉවත් කිරීමේ ක්රියාවලියකට ප්රතිවිරුද්ධව සාදන ක්රියාවලියකි.ඇලුමිනියම් වැනි රත් වූ ද්රව්ය, හැඩැති පැතිකඩක් සෑදීමට විවරයක් හරහා බල කෙරේ.ඇලුමිනියම් නිස්සාරණයේදී, අමු ඇලුමිනියම් ප්රථමයෙන් රත් කර පසුව ජලනලයක් භාවිතයෙන් ඩයි එකක් හරහා තල්ලු කිරීමෙන් අපේක්ෂිත කොටසට හැඩගස්වනු ලැබේ.උදාහරණයක් ලෙස, ඇලුමිනියම් නිස්සාරණය කිරීමේ ක්රියාවලිය දන්තාලේප මිරිකීමට සමාන වේ;යොදන බලය ඔබ ඔබේ ඇඟිල්ලෙන් දන්තාලේප බටයක් මිරිකන විට යොදන බලයට සමාන කළ හැකි අතර, ඔබ මිරිකන විට, දන්තාලේපය නල විවරයක හැඩයෙන් දිස්වේ.

ඇත්ත වශයෙන්ම, සැබෑ තත්වය මෙයට වඩා බෙහෙවින් සංකීර්ණ ය, ඔබට ඇලුමිනියම් නිස්සාරණ ක්රියාවලිය භාවිතා කිරීමට අවශ්ය වූ විට පළපුරුදු ඉංජිනේරුවෙකු සමඟ සන්නිවේදනය කිරීම වඩාත් සුදුසුය, අපගේ ඉංජිනේරුවන්ට ඇලුමිනියම් නිස්සාරණ කර්මාන්තයේ දශක ගණනාවක අත්දැකීම් ඇති අතර ඔබේ ප්රශ්නවලට ඉක්මනින් පිළිතුරු දිය හැකිය. සහ අපි aනොමිලේ උපුටා ගැනීමේ සේවාව,ඔබට අපගේ පරීක්ෂා කළ හැකියඇලුමිනියම් නිස්සාරණ සේවා පිටුව.කාරණය වෙත ආපසු යාමට, මෙම ලිපිය ඔබට ඇලුමිනියම් නිස්සාරණය පිළිබඳ මූලික කරුණු කිහිපයක් පැහැදිලි කරනු ඇත: නිස්සාරණ ක්රියාවලිය;නෙරා යා හැකි හැඩතල;වාසි සහ අවාසි, සහ ඇලුමිනියම් නිස්සාරණය භාවිතා කිරීම සඳහා උපදෙස් කිහිපයක්.

ඇලුමිනියම් ලොගය

ඇලුමිනියම් නිස්සාරණ මෝල්ඩින් වර්ග

නිස්සාරණ ක්රියාවලි වර්ග දෙකක් තිබේ,සෘජු හා වක්ර.සෘජු නිස්සාරණය සමඟ මිය යන හිස නිශ්චලව පවතින අතර චලනය වන පන්ච් එය හරහා ලෝහය බල කරයි.ඊට ප්රතිවිරුද්ධව, වක්ර නිස්සාරණයේදී බිලට් එක නිශ්චලව පවතින අතර ජලනලයේ කෙළවරේ ඇති ඩයි එක බිලට එරෙහිව චලනය වන අතර එමඟින් ලෝහය ඩයි එක හරහා ගලා යාමට අවශ්ය පීඩනය නිර්මාණය කරයි.

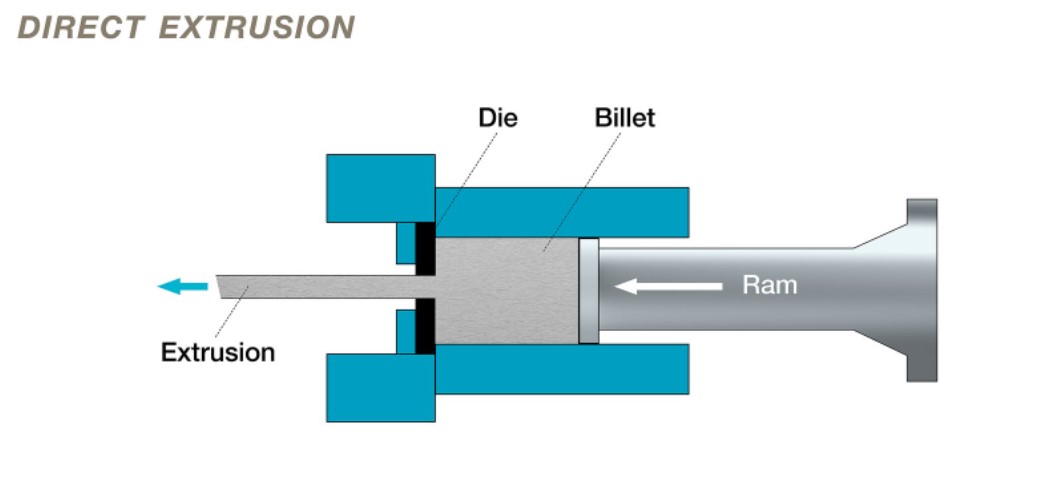

සෘජු නිස්සාරණය

සෘජු නිස්සාරණය,ඉදිරි නිස්සාරණය ලෙසද හැඳින්වේ, එය වඩාත් පොදු නිස්සාරණ ක්රියාවලියයි.එය ක්රියා කරන්නේ ඝන බිත්ති සහිත භාජනයකට බිලට් තැබීමෙනි.ජලනල හෝ ඉස්කුරුප්පු ඇණ මගින් බිල්ට් ඩයි හරහා තල්ලු කරනු ලැබේ.මෙම ක්රියාවලියේ ප්රධාන අවාසිය නම් වක්ර පිටකිරීමේ ක්රියාවලියට අවශ්ය ප්රමාණයට වඩා බිල්ට් එක නෙරායාමට අවශ්ය බලය වැඩි වීමයි.යාත්රාවේ සම්පූර්ණ දිග හරහා ගමන් කිරීමට බිල්ට් අවශ්යතාවය හේතුවෙන් ඝර්ෂණය මගින් හඳුන්වා දුන් බලය නිසාය.එමනිසා, අවශ්ය උපරිම බලය ක්රියාවලියේ ආරම්භයේ ඇති අතර බිලට් භාවිතා කරන විට අඩු වේ.

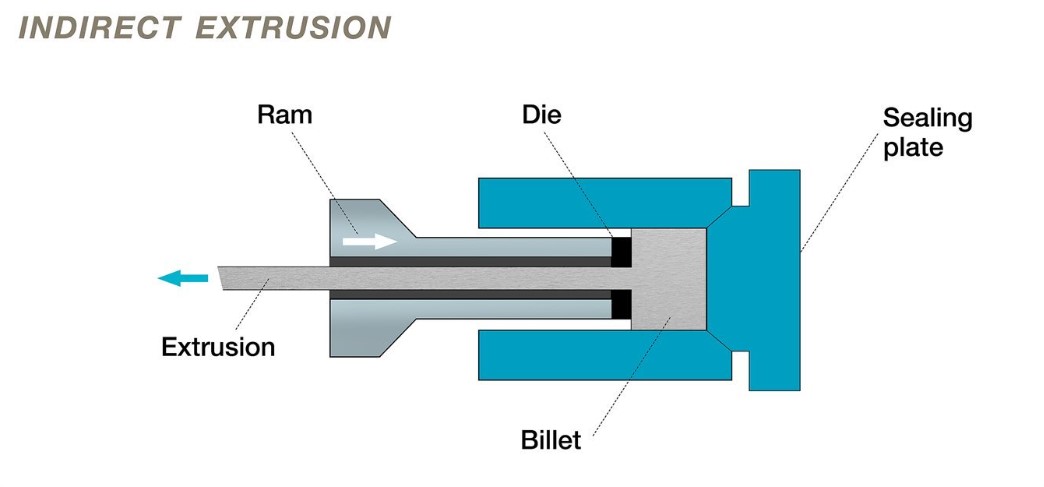

වක්ර නිස්සාරණය

Inවක්ර නිස්සාරණය(ප්රතිලෝම නිස්සාරණය ලෙසද හැඳින්වේ), ජලනලයේ අවසානයේ ඇති ඩයි එක බිල්ට් දෙසට ගමන් කරන අතර, ඝර්ෂණ බලවේග ඉවත් කරන අතර, බිලට් එක ස්ථාවරව පවතී.මෙහි ප්රතිඵලය පහත දැක්වේවාසි.

1.25% සිට 30% දක්වා අඩු ඝර්ෂණය, එමඟින් විශාල හිස් තැන් නෙරා යාමට ඉඩ සලසයි, වැඩි වේගයක් සහ කුඩා හරස්කඩ නෙරා යාමේ හැකියාව වැඩි කරයි

2. ඝර්ෂණය මගින් ජනනය වන තාපය නොමැති වීම නිසා නෙරා ගිය කොටස කැඩී යාමේ සම්භාවිතාව අඩුය

3. අඩු ඇඳුම් ඇඳීම නිසා යාත්රා ලයිනර් ආයු කාලය වැඩි වීම

4. බිල්පත් වඩාත් ඒකාකාරී ලෙස භාවිතා කිරීම, එබැවින් නිස්සාරණ දෝෂ සහ රළු පර්යන්ත ප්රදේශ සිදුවීමට ඇති ඉඩකඩ අඩුය

අවාසි වේ

1. බිලට් මතුපිට ඇති අපිරිසිදු හා දෝෂ නිස්සාරණයේ මතුපිටට බලපෑම් කළ හැකිය.මෙම ගැටළුව විසඳීම සඳහා, බිල්පත් භාවිතයට පෙර කම්බි බුරුසු, යන්ත්ර හෝ රසායනිකව පිරිසිදු කළ හැකිය.

2. හරස්කඩ ප්රදේශය කඳේ උපරිම ප්රමාණයෙන් සීමා වී ඇති නිසා එය සෘජු නිස්සාරණය තරම් බහුකාර්ය නොවේ.

නිස්සාරණ හැඩයට බලපාන සාධක

හැඩය යනු කොටස් පිරිවැය සහ නිස්සාරණයේ පහසුව තීරණය කරන සාධකයයි.නිස්සාරණය කිරීමේ ක්රියාවලියේදී, විවිධාකාර හැඩයන් නෙරා යා හැක.පොදුවේ ගත් කල, නෙරා ඇති හැඩතල වර්ග තුනකට බෙදිය හැකිය.

1. ඝන, සංවෘත හිස් හෝ විවරයන් නොමැතිව (එනම්, දඬු, බාල්ක, හෝ කොන්)

2. හිස් එකක් හෝ කිහිපයක් සහිත හිස් (එනම්, හතරැස් හෝ හතරැස් නල)

3. අර්ධ කුහර සහිත, අර්ධ වශයෙන් වසා ඇති හිස් (එනම්, පටු හිඩැස් සහිත "C" හැඩැති නලයක්)

සැබෑ නිෂ්පාදනයේ දී, සලකා බැලිය යුතු සීමාවන් ගණනාවක් තිබේ.මේවාට ඇතුළත් වන්නේ:

1. ප්රමාණය

2. හැඩය

3. මිශ්ර ලෝහය - පිරිසිදු ඇලුමිනියම් වලට එකතු කරන අනෙකුත් මූලද්රව්යවල රසායනික සංයුතිය එහි ගුණ වැඩි දියුණු කිරීම සඳහා (උදා, ශක්තිය, ආදිය)

4. නිස්සාරණ අනුපාතය - හැඩයේ බිල්ට් / ප්රදේශයේ ප්රදේශය

5. දිව අනුපාතය - පරතරයේ පළල සහ ගැඹුර

6. ඉවසීම - කොටසක් හෝ නිෂ්පාදනයක් නිෂ්පාදනය කළ හැකි විචලනයේ සීමාව

7. අවසන් කරන්න

8. සංගුණකය - හැඩය පරිධිය / මීටරයකට බර

ඇලුමිනියම් නිස්සාරණය විදුහල්පති

Extruded ඇලුමිනියම් මිශ්ර ලෝහ විකල්ප

| 1100 | එය මෘදු, තාප පිරියම් කළ නොහැකි නමුත් හොඳ දිලිසෙන මතුපිටක් සහිත සංකීර්ණ හැඩතලවලට නිස්සාරණය කළ හැකිය.මෙම මිශ්ර ලෝහය පෙනුම අයිතම සහ තාප හුවමාරු නල සඳහා භාවිතා කළ හැකිය. |

| 3003——3000 | මෙම මිශ්ර ලෝහය සාමාන්යයෙන් පිටකරනු ලබන්නේ තාප හුවමාරු නල සඳහා පමණි. |

| 6063 | අලංකාර අරමුණු සඳහා අයිඩියල්, හොඳ මතුපිට නිමාවක් ඇති අතර තුනී බිත්ති හෝ සියුම් විස්තර වැනි සංකීර්ණ ලක්ෂණ සමඟ නෙරා යා හැක.එය විඛාදනයට ප්රතිරෝධී වේ, නමුත් එය පහසුවෙන් වෑල්ඩින් වුවද අඩු වෑල්ඩින් ශක්තියක් ඇත. |

| 6061 | මෙම මිශ්ර ලෝහය 6063 ට වඩා ශක්තිමත් වන අතර ප්රවාහන සහ යන්ත්රෝපකරණ කොටස් කර්මාන්ත සඳහා ප්රධාන ව්යුහාත්මක ද්රව්යයකි.මිශ්ර ලෝහය නිස්සාරණය කිරීම සහ වෑල්ඩින් කිරීම පහසුය.මෙම ගුණාංග ඉහළ අස්ථි බිඳීමක් සහ හොඳ තෙහෙට්ටුවක ශක්තිය සමඟ ඒකාබද්ධව මෝටර් රථ, ට්රක් සහ ට්රේලර් රාමු, දුම්රිය කාර් සහ නල මාර්ග ඇතුළු වෑල්ඩින් කරන ලද ව්යුහාත්මක සාමාජිකයින් සඳහා සපත්තුවක් බවට පත් කරයි. |

| 7004 | "අඩු අන්ත" 7000 ශ්රේණියේ (Al-Zn) මිශ්ර ලෝහ මාලාවකින් එකක් වන අතර ඒවා මුද්රණ තාප පිරියම් කළ හැකි, සාධාරණ ලෙස නෙරා යා හැකි සහ 6061 ට වඩා මඳක් වැඩි මිලක් ඇත. 7000 ශ්රේණිය ක්රීඩා භාණ්ඩ, බයිසිකල් සහ යතුරුපැදි කර්මාන්තයේ ඓතිහාසිකව බහුලව භාවිතා වී ඇත.මිශ්ර ලෝහ 7004ක අවසාන අස්වැන්න සහ ආතන්ය ශක්තීන් පිළිවෙලින් 40,000 සහ 50,000 psi ට වැඩි වේ. |

ඇලුමිනියම් නිස්සාරණයේ ප්රතිලාභය

1. ඉහළ සමස්ත නිෂ්පාදන ගුණත්වය.ඇලුමිනියම් වල ව්යුහය සහ යාන්ත්රික ගුණාංග වැඩි දියුණු කිරීමට නිස්සාරණ අච්චුව හැක.නිවාදැමීමෙන් පසු, නිස්සාරණය කරන ලද නිෂ්පාදනවල කල්පවත්නා (නිස්සාරණ දිශාව) යාන්ත්රික ගුණාංග වෙනත් සැකසුම් ක්රම මගින් නිපදවන සමාන නිෂ්පාදනවලට වඩා බෙහෙවින් වැඩි ය.පෙරළීම, ව්යාජ ලෙස සැකසීම සහ වෙනත් සැකසුම් ක්රම සමඟ සසඳන විට, නිස්සාරණය කරන ලද නිෂ්පාදනවල ඉහළ මාන නිරවද්යතාවයක් සහ හොඳ මතුපිට ගුණාත්මක බවක් ඇත.

2. පුළුල් පරාසයක නිෂ්පාදන.නිස්සාරණය කරන ලද පැතිකඩ සරල පයිප්ප, බාර් සහ වයර් පමණක් නොව, ඉතා සංකීර්ණ හරස්කඩ හැඩයන්, ඝන සහ හිස් පැතිකඩ නිෂ්පාදන නිෂ්පාදනය කළ හැකිය.500-1000 mm විෂ්කම්භයක් සහිත ඉතා විශාල ටියුබ් සහ පැතිකඩවල සිට ගිනිකූරු ප්රමාණයේ අතිශය කුඩා නිරවද්ය පැතිකඩ දක්වා පුළුල් පරාසයක ප්රමාණවලින් නිස්සාරණ නිෂ්පාදන ලබා ගත හැකිය.

3. ඉහළ නිෂ්පාදන නම්යතාවය.Extrusion molding විශාල නම්යශීලී බවක් ලබා දෙයි.විවිධ හැඩයන්, ප්රමාණයන්, පිරිවිතරයන් සහ ප්රභේදවල නිෂ්පාදන එකම යන්ත්රයක ඩයි වෙනස් කිරීමෙන් නිෂ්පාදනය කළ හැකිය.මීට අමතරව, ඩයි වෙනස් කිරීමේ මෙහෙයුම සරල, පහසු, කාලය ඉතිරි කිරීම සහ කාර්යක්ෂම වේ.

4. ක්රියාවලිය සරල වන අතර උපකරණ සඳහා ආයෝජනය අඩු වේ.සිදුරු පෙරළීම සහ වලක් පෙරළීම වැනි පයිප්ප සහ පැතිකඩ නිෂ්පාදන ක්රියාවලීන් සමඟ සසඳන විට, නිස්සාරණ අච්චු කෙටි ක්රියාවලි ප්රවාහය, කුඩා උපකරණ සංඛ්යාවක් සහ අඩු ආයෝජනයේ වාසි ඇත.

ඇලුමිනියම් නිස්සාරණය සීමා කිරීම

1. අසමාන නිෂ්පාදන පටක ගුණ.නිස්සාරණය අතරතුර ලෝහයේ අසමාන ප්රවාහය හේතුවෙන් නිස්සාරණය කරන ලද නිෂ්පාදනවල අසමාන මතුපිට, මැද, හිස සහ වලිගය.

2. extrusion die හි සේවා කොන්දේසි රළු සහ ඇඳීමට නැඹුරු වේ.නිස්සාරණය කිරීමේ ක්රියාවලියේදී, බිලට් ඉහළ ටී පීඩනයකින් ආසන්නව වසා ඇති තත්වයක පවතී.ඒ අතරම, උණුසුම් නිස්සාරණ ක්රියාවලියේදී ඩයි සාමාන්යයෙන් ඉහළ උෂ්ණත්වයකට හා විශාල ඝර්ෂණයකට ලක් වන අතර එය මිය යාමේ ශක්තියට හා සේවා කාලයට බෙහෙවින් බලපායි.

3. අඩු නිෂ්පාදන කාර්යක්ෂමතාව.මෑත වසරවල සංවර්ධනය කරන ලද අඛණ්ඩ නිස්සාරණ ක්රමය හැර, සාම්ප්රදායික නිස්සාරණ ක්රමයට අඛණ්ඩ නිෂ්පාදනයක් ලබා ගත නොහැක.සාමාන්ය නිස්සාරණ වේගය පෙරළීමේ වේගයට වඩා බෙහෙවින් අඩු වන අතර නිස්සාරණ නිෂ්පාදනයේ ජ්යාමිතික සීරීම් අලාභය සහ අස්වැන්න අඩු වේ.

Prolean විසින් ලෝහ සහ ප්ලාස්ටික් ඇතුළු ඇලුමිනියම් නිස්සාරණය සඳහා පුළුල් පරාසයක ද්රව්ය ඉදිරිපත් කරයි.කරුණාකර බලන්නද්රව්ය නියැදි ලැයිස්තුවඅපි පාවිච්චි කරන්නේ.ඔබට මෙහි ලැයිස්තුගත කර නැති ද්රව්යයක් අවශ්ය නම්, කරුණාකර අප හා සම්බන්ධ වන්න, මන්ද අපට එය ඔබ වෙනුවෙන් ලබා ගැනීමට හැකි වනු ඇත.

පසු කාලය: මැයි-04-2022