د المونیم Extrusion تشریحګټې او زیانونه

د لوستلو وخت: 6 دقیقې

د المونیم اخراج اصول

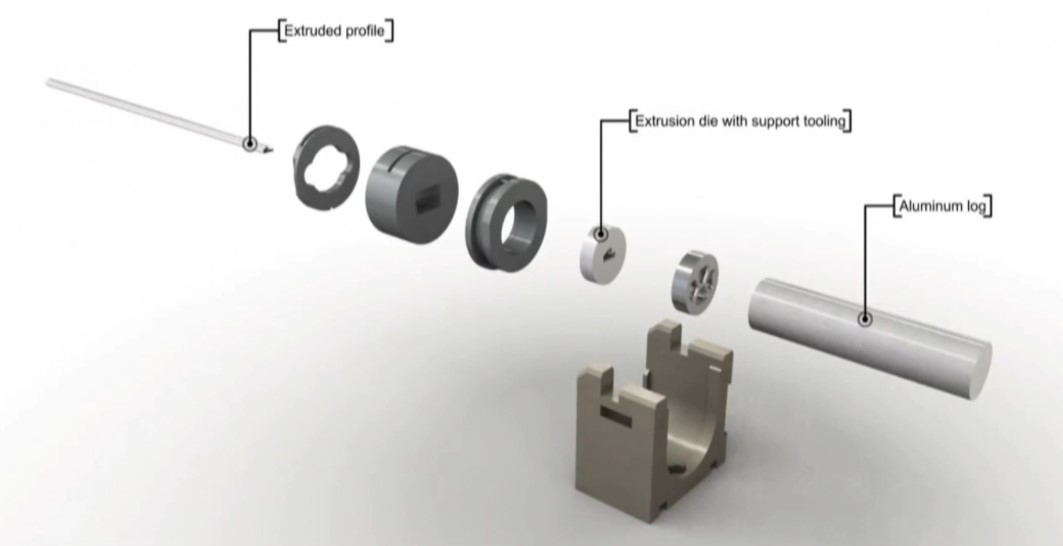

اخراج د موادو د ایستلو د پروسې په مقابل کې د جوړیدو پروسه ده.تودوخه شوي مواد، لکه المونیم، د پرانیستې له لارې اړ کیږي چې د شکل پروفایل جوړ کړي.د المونیم په ایستلو کې، خام المونیم لومړی تودوخه کیږي او بیا د پلنجر په کارولو سره د مرۍ په واسطه د مطلوب برخې ته شکل ورکول کیږي.د مثال په توګه، د المونیم اخراج پروسه د غاښونو پاکولو ته ورته ده؛کارول شوی ځواک د هغه ځواک سره پرتله کیدی شي کله چې تاسو د غاښونو پیسټ یو ټیوب د خپلې ګوتې سره فشار کړئ، او کله چې تاسو فشار کوئ، د غاښونو پیسټ د ټیوب پرانیستلو په شکل کې ښکاري.

البته، اصلي وضعیت د دې په پرتله خورا پیچلی دی، کله چې تاسو د المونیم اخراج پروسې کارولو ته اړتیا لرئ دا غوره ده چې د تجربه لرونکي انجنیر سره اړیکه ونیسئ، زموږ انجنیران د المونیم اخراج صنعت کې د لسیزو تجربه لري او کولی شي ستاسو پوښتنو ته چټک ځواب ووایي، او موږ وړاندیز کوو aد وړیا نرخ خدمت,تاسو کولی شئ زموږ وګورئد المونیم extrusion خدمت پاڼه.دې ټکي ته د بیرته راستنیدو لپاره ، دا مقاله به تاسو ته د المونیم اخراج په اړه ځینې لومړني حقایق تشریح کړي: د اخراج پروسه؛هغه شکلونه چې خارج کیدی شي؛ګټې او زیانونه، او د المونیم اخراج کارولو لپاره ځینې لارښوونې.

د المونیم لوګو

د المونیم Extrusion مولڈنگ ډولونه

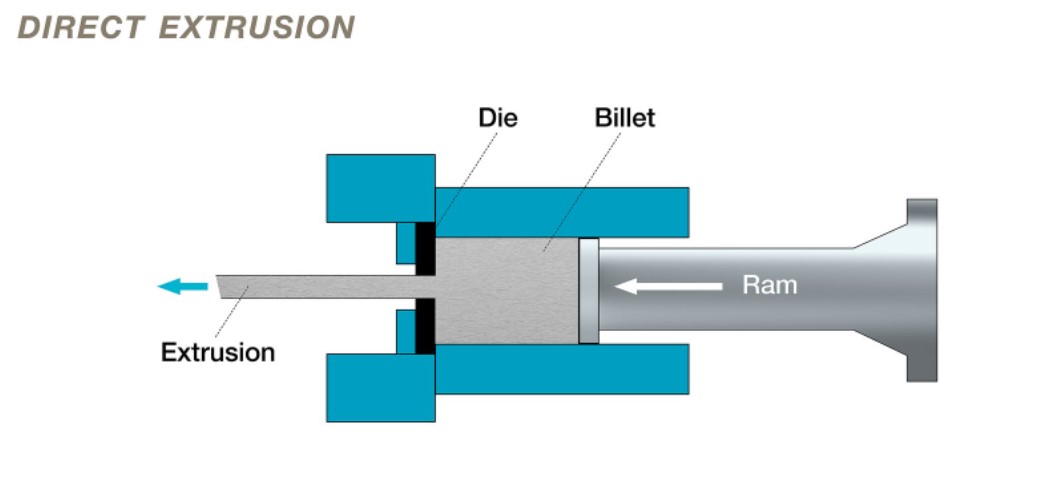

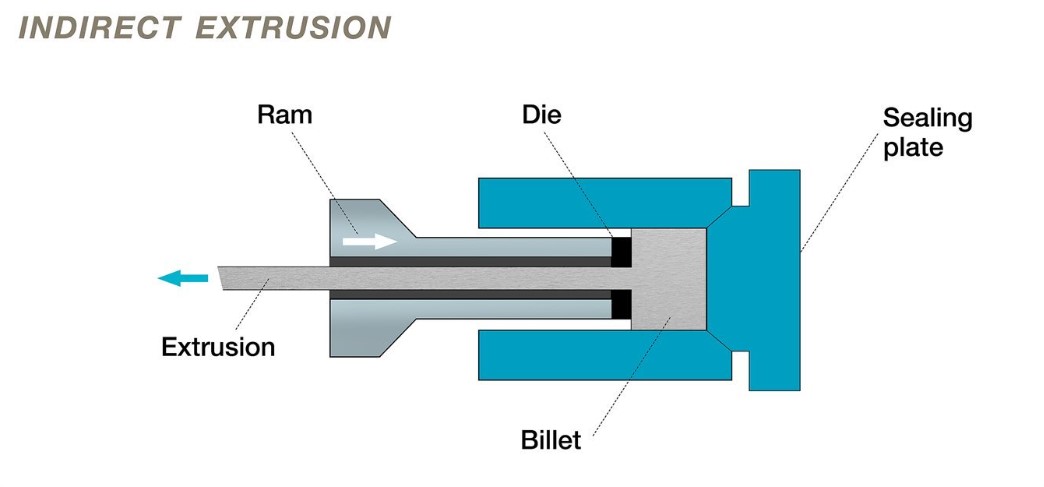

د اخراج پروسې دوه ډوله دي:مستقیم او غیر مستقیم.د مستقیم اخراج سره د مړی سر ثابت پاتې کیږي او حرکت پنچ د هغې له لارې فلز ته اړوي.په مقابل کې، په غیر مستقیم اخراج کې بیلټ سټیشن پاتې کیږي پداسې حال کې چې د پلنجر په پای کې مړی د بیلټ په وړاندې حرکت کوي، د فلز لپاره اړین فشار رامینځته کوي چې د مرحلې له لارې جریان ولري.

مستقیم اخراج

مستقیم اخراج,د فارورډ اخراج په نوم هم پیژندل کیږي ، د اخراج ترټولو عام پروسه ده.دا په یو موټی دیوال کانتینر کې د بیلټ په ځای کولو سره کار کوي.بیلټ د پلنجر یا سکرو په واسطه د مرۍ له لارې ایستل کیږي.د دې پروسې اصلي زیان دا دی چې د بلیټ ایستلو لپاره اړین ځواک د غیر مستقیم اخراج پروسې لخوا اړین ځواک څخه ډیر دی.د هغه ځواک له امله چې د رګونو له لارې معرفي کیږي د دې لپاره چې بیلټ ته اړتیا وي ترڅو د کښتۍ ټول اوږدوالی تیر شي.نو ځکه، د اړتیا وړ اعظمي ځواک د پروسې په پیل کې دی او کمیږي لکه څنګه چې بیلټ کارول کیږي.

غیر مستقیم اخراج

Inغیر مستقیم اخراج(د ریورس اخراج په نوم هم پیژندل کیږي)، بیلټ سټیشن پاتې کیږي پداسې حال کې چې د پلنجر په پای کې مړی د بیلټ په لور حرکت کوي، پدې توګه د متقابل ځواک له منځه وړل.دا لاندې پایلې لريګټې.

1.د 25٪ څخه تر 30٪ کم رګونه، کوم چې د لویو خالي ځایونو ایستلو ته اجازه ورکوي، لوړ سرعت، او د کوچنیو کراس برخو د ایستلو وړتیا زیاتوي

2. د تودوخې د نشتوالي له امله چې د رګونو له امله رامینځته کیږي د خارج شوي برخې ماتیدو احتمال لږ دی

3. د کم اغوستلو له امله د ویسل لاینر اوږد ژوند

4. د بیلټونو ډیر یونیفورم کارول، نو د اخراج نیمګړتیاوې او د ټوټو دانه لرونکې ساحې د پیښیدو احتمال لږ دی

زیانونه یې دي

1. د بلیټ په سطح کې ناپاکۍ او نیمګړتیاوې کولی شي د اخراج په سطح اغیزه وکړي.د دې ستونزې د حل لپاره، بیلټونه د کارولو دمخه د تار برش، ماشین یا کیمیاوي پاکول کیدی شي.

2. دا د مستقیم اخراج په څیر څو اړخیزه نه ده ځکه چې د کراس برخې ساحه د ډډ اعظمي اندازې پورې محدوده ده.

هغه عوامل چې د اخراج شکل اغیزه کوي

شکل د برخې لګښت او د ایستلو اسانتیا کې ټاکونکی فاکتور دی.د اخراج پروسې په جریان کې ، مختلف شکلونه ایستل کیدی شي.په عموم کې، extruded شکلونه په دریو کټګوریو ویشل کیدی شي.

1. جامد، پرته له تړلو ویډونو یا خلاصونو (د بیلګې په توګه، ریښې، بیم، یا کونجونه)

2. خولی، د یو یا ډیرو خلاونو سره (د بیلګې په توګه، مربع یا مستطیل تیوبونه)

3. نیمه خولی، په جزوی توګه تړل شوی خلا سره (د بیلګې په توګه، د "C" شکل لرونکی ټیوب د تنګو تشو سره)

په ریښتیني تولید کې ، یو شمیر محدودیتونه شتون لري چې باید په پام کې ونیول شي.پدې کې شامل دي:

1. اندازه

2. شکل

3. مصر - د نورو عناصرو کیمیاوي ترکیب چې په خالص المونیم کې اضافه شوي ترڅو خپل ملکیتونه لوړ کړي (د بیلګې په توګه، ځواک، او نور)

4. د اخراج تناسب – د بیلټ ساحه/د شکل ساحه

5. د ژبې تناسب – د تشې پلنوالی او ژوروالی

6. زغم - د تغیراتو حد چې یوه برخه یا محصول تولید کیدی شي

7. پای

8. کوفیینټ – د شکل فریم/ وزن په هر متر

د المونیم Extrusion پرنسپل

Extruded المونیم الیاژ انتخابونه

| ۱۱۰۰ | دا نرم، غیر تودوخې د درملنې وړ دی مګر د ښه ځلیدونکي سطح سره پیچلي شکلونو ته لیږدول کیدی شي.دا مصر د ظاهري توکو او تودوخې تبادلې ټیوبونو لپاره کارول کیدی شي. |

| ۳۰۰۳——۳۰۰۰ | دا مصر معمولا یوازې د تودوخې تبادلې ټیوبونو لپاره ایستل کیږي. |

| ۶۰۶۳ | د آرائشی موخو لپاره مثالی، د سطحې ښه پای لري او د پیچلو ځانګړتیاو لکه پتلی دیوالونو یا ښایسته توضیحاتو سره ایستل کیدی شي.دا د زنګ په وړاندې مقاومت لري، مګر د ټیټ ویلډ ځواک لري، که څه هم دا په اسانۍ سره ویلډ کیږي. |

| 6061 | دا مصر د 6063 په پرتله پیاوړی دی او د ترانسپورت او ماشیني برخو صنعتونو لپاره لوی ساختماني مواد دي.مصر د ایستلو او ویلډ کولو لپاره اسانه دی.دا ملکیتونه د لوړ تخریب سختۍ او ښه ستړیا ځواک سره یوځای دا د ویلډ شوي ساختماني غړو لپاره بوټان جوړوي ، پشمول د موټرو ، ټرک او ټریلر چوکاټونو ، د اورګاډي موټرې او پایپ لاینونه. |

| ۷۰۰۴ | د "ټيټ پای" 7000 لړۍ (Al-Zn) مصرعو له لړۍ څخه یو چې د فشار تودوخې درملنې وړ ، په معقول ډول د ایستلو وړ او د 6061 ډالرو څخه لږ لګښت لري.7004 الیاژ په ترتیب سره د 40,000 او 50,000 psi څخه پورته وروستي حاصل او تناسلي ځواک لري. |

د المونیم extrusion ګټه

1. د لوړ ټولیز محصول کیفیت.د اخراج مولډینګ کولی شي د المونیم جوړښت او میخانیکي ملکیتونو ته وده ورکړي.د شنډولو وروسته، د استخراج شوي محصولاتو اوږدوالی (د اخراج لوري) میخانیکي ملکیتونه د نورو پروسس کولو میتودونو لخوا تولید شوي ورته محصولاتو په پرتله خورا لوړ دي.د رولینګ ، جعل کولو او نورو پروسس کولو میتودونو په پرتله ، خارج شوي محصولات لوړ ابعادي دقت او د سطحې ښه کیفیت لري.

2. د محصولاتو پراخه لړۍ.استخراج شوي پروفایلونه نه یوازې ساده پایپونه ، بارونه او تارونه تولیدوي ، بلکه خورا پیچلي کراس سیکشنل شکلونه ، جامد او خاکي پروفایل محصولات هم تولیدوي.Extruded محصولات په پراخه اندازه کې هم شتون لري، له خورا لوی ټیوبونو او پروفایلونو څخه چې د 500-1000 ملي میتر قطر سره خورا کوچني دقیق پروفایلونه د میچ سټیکونو اندازې پورې.

3. د لوړ تولید انعطاف.د اخراج مولډینګ خورا لوی انعطاف وړاندیز کوي.د مختلفو شکلونو، اندازو، مشخصاتو او ډولونو محصولات په ورته ماشین کې په ساده ډول د مرۍ بدلولو سره تولید کیدی شي.برسېره پردې، د مړو بدلون عملیات ساده، اسانه، د وخت خوندي کول او اغیزمن دي.

4. پروسه ساده ده او په تجهیزاتو پانګونه کمه ده.د پایپ او پروفایل تولید پروسې سره پرتله کول لکه د پرفوریشن رولینګ او نالی رولینګ ، د اخراج مولډینګ د لنډ پروسې جریان ، د لږ شمیر تجهیزاتو او لږ پانګوونې ګټې لري.

د المونیم extrusion محدودیت

1. د محصول غیر مساوي نسج ځانګړتیاوې.د اخراج پر مهال د فلزاتو د غیر مساوي جریان له امله د خارج شوي محصولاتو غیر مساوي سطحه، مرکز، سر او لکۍ.

2. د Extrusion die کاري شرایط سخت دي او د اغوستلو خطر لري.د اخراج پروسې په جریان کې ، بیلټ د لوړ فشار سره نږدې نږدې حالت کې دی.په ورته وخت کې ، مړی معمولا د تودوخې اخراج پروسې په جریان کې د لوړې تودوخې او لوی رګ سره مخ کیږي ، کوم چې د مړینې ځواک او خدمت ژوند خورا اغیزه کوي.

3. ټیټ تولید موثریت.پرته له دې چې په وروستي کلونو کې د دوامداره اخراج میتود رامینځته شوی ، د اخراج دودیز میتود نشي کولی دوامداره تولید ترلاسه کړي.د عمومي اخراج سرعت د رولینګ سرعت څخه خورا ټیټ دی ، او د جیومیټریک سکریپ ضایع کول او د اخراج تولید تولید ټیټ دی.

پرولین د المونیم اخراج لپاره د موادو پراخه لړۍ وړاندیز کوي ، پشمول فلزات او پلاستیکونه.مهرباني وکړئ وګورئد موادو نمونه لیستمونږ تری ګټه پورته کوو.که تاسو داسې موادو ته اړتیا لرئ چې دلته لیست شوي ندي، مهرباني وکړئ موږ سره اړیکه ونیسئ ځکه چې موږ به وکولی شو دا ستاسو لپاره سرچینه کړو.

د پوسټ وخت: می-04-2022