ئاليۇمىن قېتىشمىسى چۈشەندۈرۈلدى, Pros and Cons

ئوقۇش ۋاقتى: 6 مىنۇت

ئاليۇمىن چىقىرىش پرىنسىپى

ئارتۇقچە ماتېرىيال چىقىرىش جەريانىغا سېلىشتۇرغاندا شەكىللىنىش جەريانى.ئاليۇمىنغا ئوخشاش قىزىتىلغان ماتېرىياللار ئېچىلىش ئارقىلىق شەكىللىك ئارخىپ ھاسىل قىلىشقا مەجبۇر بولىدۇ.ئاليۇمىن قېزىشتا ، خام ئاليۇمىن ئالدى بىلەن قىزىتىلىدۇ ، ئاندىن ئۇنى قىستۇرغۇچ ئارقىلىق ئۆلۈش ئارقىلىق ئىتتىرىش ئارقىلىق لازىملىق قىسمىغا شەكىللىنىدۇ.مەسىلەن ، ئاليۇمىن چىقىرىش جەريانى چىش پاستىسىنى قىسىش بىلەن ئوخشاش.قوللانغان كۈچنى بارمىقىڭىز بىلەن چىش پاستىسىنى سىقىۋەتكەندە قوللىنىلغان كۈچ بىلەن سېلىشتۇرۇشقا بولىدۇ ، سىقىغاندا چىش پاستىسى نەيچە ئېچىلىش شەكلىدە پەيدا بولىدۇ.

ئەلۋەتتە ، ئەمەلىي ئەھۋال بۇنىڭدىنمۇ مۇرەككەپ ، ئاليۇمىن چىقىرىش جەريانىنى ئىشلىتىشكە توغرا كەلگەندە ، ئەڭ ياخشىسى تەجرىبىلىك ئىنژېنېر بىلەن ئالاقىلىشىڭ ، ئىنژېنېرلىرىمىز ئاليۇمىن قېزىش كەسپىدە نەچچە ئون يىللىق تەجرىبىگە ئىگە ، سوئالىڭىزغا تېز جاۋاب بېرەلەيدۇ ، بىز ئاھەقسىز باھا مۇلازىمىتى,بىزنىڭ تەكشۈرسىڭىز بولىدۇئاليۇمىن چىقىرىش مۇلازىمىتى بېتى.بۇ نۇقتىغا قايتىش ئۈچۈن ، بۇ ماقالە سىزگە ئاليۇمىن قېزىشقا مۇناسىۋەتلىك بىر قىسىم ئاساسلىق پاكىتلارنى چۈشەندۈرۈپ بېرىدۇ: ئېلىش جەريانىچىقارغىلى بولىدىغان شەكىللەرئارتۇقچىلىقى ۋە كەمچىلىكى ، ئاليۇمىن قېتىشتۇرۇشنىڭ بەزى ئۇسۇللىرى.

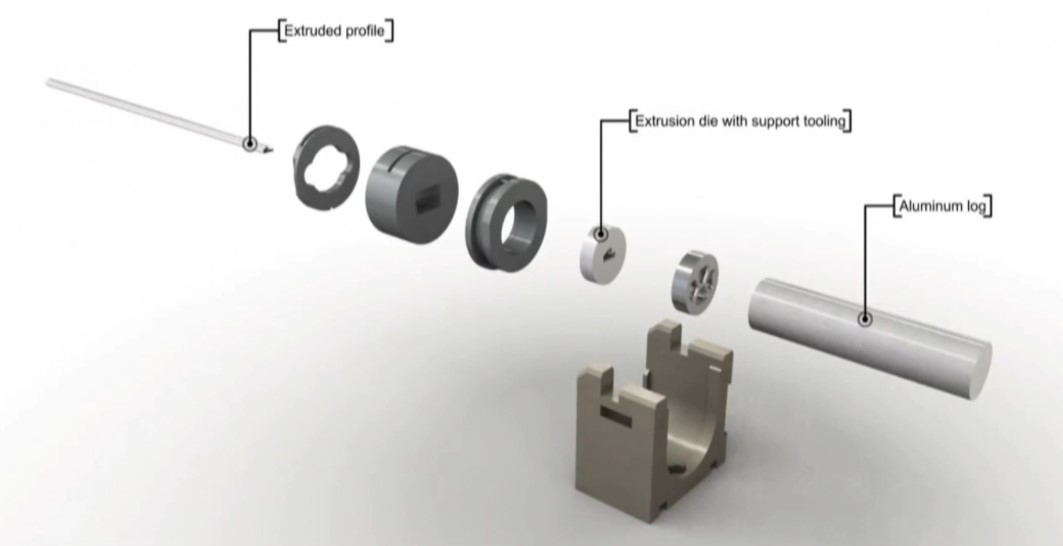

ئاليۇمىن خاتىرىسى

ئاليۇمىندىن ياسالغان قېلىپنىڭ تۈرلىرى

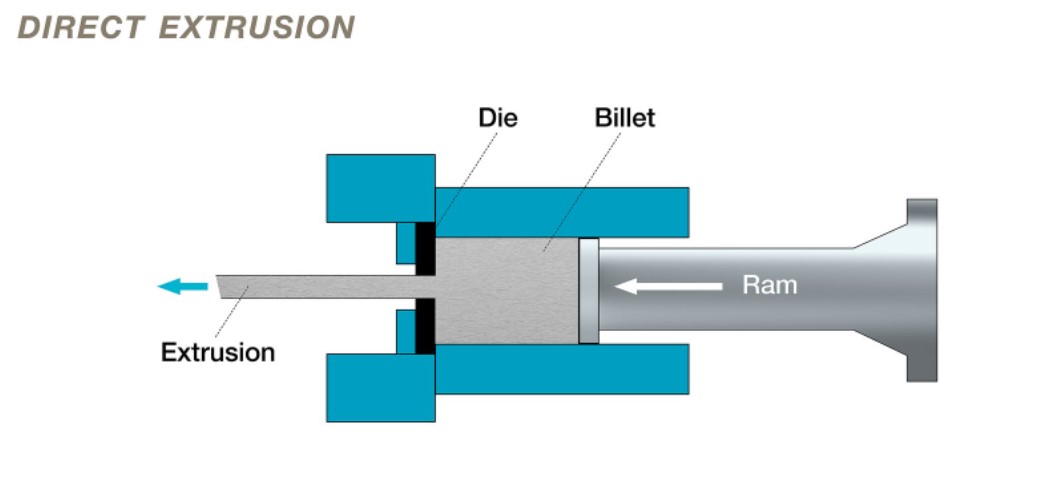

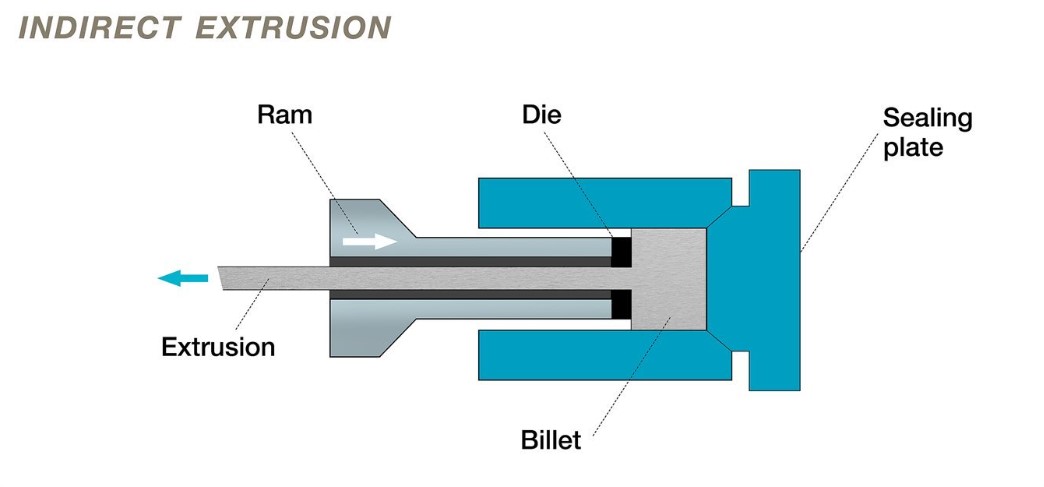

ئېلىشنىڭ ئىككى خىل شەكلى بار ،بىۋاسىتە ۋە ۋاسىتىلىك.بىۋاسىتە چىقىرىش ئارقىلىق ئۆلۈش بېشى تۇراقلىق بولۇپ ، ھەرىكەتچان مۇشت ئۇنىڭ ئارقىلىق مېتالنى زورلايدۇ.بۇنىڭغا سېلىشتۇرغاندا ، ۋاسىتىلىك چىقىرىۋېتىشتە بىلەت تۇراقلىق ھالەتتە تۇرىدۇ ، ھالبۇكى پىلاستىنكىنىڭ ئاخىرىدىكى ئۆلۈش تالونغا قارشى ھەرىكەت قىلىدۇ ، بۇ مېتالنىڭ ئۆلۈش ئارقىلىق ئېقىشىغا ئېھتىياجلىق بېسىم پەيدا قىلىدۇ.

Direct Extrusion

بىۋاسىتە چىقىرىش,ئالغا ئىلگىرىلەش دەپمۇ ئاتىلىدۇ ، ئەڭ كۆپ ئۇچرايدىغان چىقىرىش جەريانى.ئۇ بىلەتنى قويۇق تامغا قاچىلاپ ئىشلەيدۇ.بۇ تالوننى قىستۇرما ياكى بۇرمىلاش ئارقىلىق ئۆلۈش ئارقىلىق ئىتتىرىلىدۇ.بۇ جەرياننىڭ ئاساسلىق كەمچىلىكى شۇكى ، تالوننى چىقىرىش ئۈچۈن تەلەپ قىلىنغان كۈچ ۋاسىتىلىك چىقىرىش جەريانىدىكى تەلەپتىن كۆپ.چۈنكى سۈركىلىش ئارقىلىق ئوتتۇرىغا قويۇلغان كۈچ بىلەتنىڭ پاراخوتنىڭ پۈتۈن ئۇزۇنلۇقىدىن ئۆتۈشىگە ئېھتىياجلىق.شۇڭلاشقا ، تەلەپ قىلىنغان ئەڭ چوڭ كۈچ جەرياننىڭ بېشىدا بولۇپ ، تالون ئىشلىتىلگەندە تۆۋەنلەيدۇ.

ۋاسىتىلىك چىقىرىۋېتىش

Inۋاسىتىلىك چىقىرىۋېتىش(تەتۈر كۆچۈرۈلۈش دەپمۇ ئاتىلىدۇ) ، تالون ئاخىرىدىكى ئۆلۈش بىلەتكە قاراپ ھەرىكەت قىلغاندا ، بىلەت تۇراقلىق ھالەتتە تۇرىدۇ ، بۇنىڭ بىلەن سۈركىلىش كۈچى يوقىلىدۇ.بۇ تۆۋەندىكىدەك نەتىجىگە ئېرىشتىئارتۇقچىلىقى.

1.% 25 تىن% 30 كىچە سۈركىلىش ئاز بولىدۇ ، بۇ تېخىمۇ چوڭ بوشلۇقلارنى چىقىرىپ تاشلايدۇ ، سۈرئىتى تېخىمۇ يۇقىرى بولىدۇ ھەمدە كىچىكرەك كېسىشمە بۆلەكلەرنى چىقىرىش ئىقتىدارىنى ئاشۇرىدۇ.

2. سۈركىلىش كەلتۈرۈپ چىقارغان ئىسسىقلىقنىڭ بولماسلىقى سەۋەبىدىن چىقىرىۋېتىلگەن قىسمىنىڭ بۇزۇلۇش ئېھتىماللىقى تۆۋەن

3. ئۇپراشنىڭ ئاز بولۇشى سەۋەبىدىن ئۇزۇن پاراخوت قاچىسى ئۇزۇن ئۆمۈر كۆرىدۇ

4. بىلەتنى بىر قەدەر كۆپ ئىشلىتىش ، شۇڭا ئاجرىتىپ چىقىرىش كەمتۈكلىكى ۋە يىرىك دانچە ئەتراپىدىكى رايونلار كۆرۈلمەيدۇ.

كەمچىلىكى

1. بىلەت يۈزىدىكى كەمتۈكلۈك ۋە نۇقسانلار چىقىرىۋېتىش يۈزىگە تەسىر كۆرسىتىدۇ.بۇ مەسىلىنى ھەل قىلىش ئۈچۈن ، تالوننى ئىشلىتىشتىن بۇرۇن سىم چوتكىلاش ، پىششىقلاپ ئىشلەش ياكى خىمىيىلىك تازىلاشقا بولىدۇ

2. ئۇ بىۋاسىتە چىقىرىشقا ئوخشاش كۆپ ئىقتىدارلىق ئەمەس ، چۈنكى بۆلەك ھالقىسى غولنىڭ ئەڭ چوڭ چوڭلۇقى بىلەن چەكلىنىدۇ.

ئارتۇقچە شەكىلگە تەسىر كۆرسىتىدىغان ئامىللار

شەكىل قىسمەن تەننەرخ ۋە چىقىرىشنىڭ ئاسانلىقىنى بەلگىلەيدىغان ئامىل.قېزىش جەريانىدا ، ھەر خىل شەكىللەرنى چىقارغىلى بولىدۇ.ئادەتتە ، چىقىرىۋېتىلگەن شەكىللەرنى ئۈچ تۈرگە ئايرىشقا بولىدۇ.

1. قاتتىق ، يېپىق بوشلۇق ۋە ئېغىز يوق (يەنى تاياق ، لىم ياكى بۇلۇڭ)

2. كاۋاك ، بىر ياكى بىر قانچە بوشلۇق بار (يەنى چاسا ياكى تىك تۆت بۇلۇڭلۇق تۇرۇبا)

3. يېرىم كاۋاك ، قىسمەن يېپىق بوشلۇقلار (يەنى تار بوشلۇقتىكى «C» شەكىللىك تۇرۇبا)

ئەمەلىي ياسىمىچىلىقتا ، ئويلىنىشقا تېگىشلىك بىر قاتار چەكلىمىلەر بار.بۇلار :

1. چوڭلۇقى

2. شەكىل

3. قېتىشما - ساپ ئاليۇمىنغا قوشۇلغان باشقا ئېلېمېنتلارنىڭ خىمىيىلىك تەركىبى ئۇنىڭ خۇسۇسىيىتىنى ئاشۇرىدۇ (مەسىلەن ، كۈچ قاتارلىقلار)

4. چېكىنىش نىسبىتى - بىلەت / شەكىل دائىرىسى

5. تىل نىسبىتى - بوشلۇقنىڭ كەڭلىكى ۋە چوڭقۇرلۇقى

6. كەڭ قورساقلىق - بىر قىسىم ياكى مەھسۇلات ئىشلەپچىقارغىلى بولىدىغان ئۆزگىرىشنىڭ چېكى

7. تامام

8. كوئېففىتسېنت - ھەر بىر مېتىر شەكىل ئايلانمىسى / ئېغىرلىقى

ئاليۇمىندىن چىقىرىۋېتىش مۇدىرى

چىقىرىۋېتىلگەن ئاليۇمىن قېتىشمىسى تاللانمىلىرى

| 1100 | ئۇ يۇمشاق ، ئىسسىقلىق بىلەن داۋالىغىلى بولمايدۇ ، ئەمما پارقىراق يۈزى ياخشى مۇرەككەپ شەكىللەرگە چىقارغىلى بولىدۇ.بۇ قېتىشمىنى تاشقى كۆرۈنۈش بۇيۇملىرى ۋە ئىسسىقلىق ئالماشتۇرۇش تۇرۇبىسىغا ئىشلىتىشكە بولىدۇ. |

| 3003——3000 | بۇ قېتىشما ئادەتتە ئىسسىقلىق ئالماشتۇرۇش تۇرۇبىسى ئۈچۈن چىقىرىلىدۇ. |

| 6063 | زىننەتلەش مەقسىتىدە كۆڭۈلدىكىدەك ، يۈزى ياخشى بولۇپ ، نېپىز تام ياكى ئىنچىكە تەپسىلاتلار قاتارلىق مۇرەككەپ ئىقتىدارلار بىلەن چىقارغىلى بولىدۇ.ئۇ چىرىشكە چىداملىق ، ئەمما ئاسان كەپشەرلەنگەن بولسىمۇ ، تۆۋەن كەپشەرلەش كۈچىگە ئىگە. |

| 6061 | بۇ قېتىشما 6063 دىن كۈچلۈك بولۇپ ، قاتناش ۋە پىششىقلاپ ئىشلەنگەن زاپچاس سانائىتىنىڭ ئاساسلىق قۇرۇلما ماتېرىيالى.قېتىشمىنى چىقىرىش ۋە كەپشەرلەش ئاسان.بۇ خۇسۇسىيەتلەر سۇنۇقنىڭ قاتتىقلىقى ۋە ھارغىنلىقنىڭ ياخشىلىقى بىلەن بىرلەشتۈرۈلۈپ ، ئۇنى ماشىنا ، يۈك ماشىنىسى ۋە يۈك ماشىنىسى رامكىسى ، تۆمۈر يول ماشىنىسى ۋە تۇرۇبا يولى قاتارلىق كەپشەرلەنگەن قۇرۇلما ئەزالىرىنىڭ ئايىغى قىلىدۇ. |

| 7004 | بىر يۈرۈش «تۆۋەن دەرىجىدىكى» 7000 يۈرۈش (Al-Zn) قېتىشمىسىنىڭ بىرى ، ئۇ ئىسسىقلىقنى بىر تەرەپ قىلغىلى بولىدۇ ، مۇۋاپىق دەرىجىدە چىقارغىلى بولىدۇ ھەمدە باھاسى 6061 دىن سەل يۇقىرى بولىدۇ.7004 قېتىشمىسىنىڭ ئاخىرقى مەھسۇلات ۋە جىددىيلىشىش كۈچى ئايرىم-ئايرىم ھالدا 40،000 ۋە 50،000 psi دىن يۇقىرى. |

ئاليۇمىن چىقىرىشنىڭ پايدىسى

1. مەھسۇلاتنىڭ ئومۇمىي سۈپىتى يۇقىرى.ئارتۇقچە قېلىپ ئاليۇمىننىڭ قۇرۇلمىسى ۋە مېخانىكىلىق خۇسۇسىيىتىنى ياخشىلايدۇ.ئۆچۈرۈلگەندىن كېيىن ، چىقىرىۋېتىلگەن مەھسۇلاتلارنىڭ ئۇزۇنغا سوزۇلغان (چىقىرىش يۆنىلىشى) مېخانىكىلىق خۇسۇسىيىتى باشقا پىششىقلاپ ئىشلەش ئۇسۇللىرى ئىشلەپچىقارغان مۇشۇنىڭغا ئوخشاش مەھسۇلاتلارغا قارىغاندا كۆپ يۇقىرى بولىدۇ.دومىلاش ، ياساش ۋە باشقا پىششىقلاپ ئىشلەش ئۇسۇللىرىغا سېلىشتۇرغاندا ، چىقىرىۋېتىلگەن مەھسۇلاتلارنىڭ ئۆلچەملىك توغرىلىقى ۋە يەر يۈزىنىڭ سۈپىتى ياخشى.

2. كۆپ خىل مەھسۇلات.چىقىرىۋېتىلگەن ئارخىپلار ئاددىي تۇرۇبا ، تاياقچە ۋە سىم بولۇپلا قالماي ، يەنە ئىنتايىن مۇرەككەپ ھالقىما شەكىل ، قاتتىق ۋە كاۋاك ئارخىپ مەھسۇلاتلىرىنى ھاسىل قىلالايدۇ.چىقىرىۋېتىلگەن مەھسۇلاتلارمۇ چوڭ-كىچىكلىكى بار ، دىئامېتىرى 500-1000 مىللىمېتىر كېلىدىغان ئىنتايىن چوڭ تۇرۇبا ۋە ئارخىپلاردىن تارتىپ ، چوڭ-كىچىكلىكى ئېنىق بولغان ئارخىپلارغىچە.

3. يۇقىرى ئىشلەپچىقىرىش جانلىقلىقى.ھەددىدىن زىيادە قېلىپلاشتۇرۇش نۇرغۇن جانلىقلىقنى تەمىنلەيدۇ.ئوخشىمىغان شەكىل ، چوڭ-كىچىكلىك ، ئۆلچەم ۋە سورتلۇق مەھسۇلاتلارنى ئۆلۈشنى ئۆزگەرتىش ئارقىلىق ئوخشاش ماشىنىدا ئىشلەپچىقارغىلى بولىدۇ.ئۇنىڭدىن باشقا ، ئۆلۈشنى ئۆزگەرتىش مەشغۇلاتى ئاددىي ، قۇلايلىق ، ۋاقىت تېجەيدىغان ۋە ئۈنۈملۈك.

4. جەريان ئاددىي ، ئۈسكۈنىلەرگە سېلىنىدىغان مەبلەغ ئاز.تۇرۇبا ۋە ئارخىپ ئىشلەپچىقىرىش جەريانىغا سېلىشتۇرغاندا ، تۆشۈك تېيىلىش ۋە ئوق چىقىرىش دومىلىمىسىغا سېلىشتۇرغاندا ، قېزىش قېلىپنىڭ قىسقا جەريان ئېقىمى ، ئۈسكۈنىلەرنىڭ سانى ئاز ۋە مەبلەغ سېلىشنىڭ ئەۋزەللىكى بار.

ئاليۇمىن چىقىرىشنىڭ چەكلىمىسى

1. مەھسۇلات توقۇلمىلىرىنىڭ تەكشى ئەمەس.قېزىش جەريانىدا مېتالنىڭ ئېقىشى تەكشى بولمىغاچقا ، چىقىرىۋېتىلگەن مەھسۇلاتلارنىڭ يۈزى ، مەركىزى ، بېشى ۋە قۇيرۇقى تەكشى ئەمەس.

2. ئاجرىتىپ چىقىرىشنىڭ خىزمەت شارائىتى جاپالىق ھەم ئاسان كىيىشكە بولىدۇ.ئاجرىتىپ چىقىرىش جەريانىدا ، تالون يۇقىرى چاي بېسىمى بىلەن يېقىن يېپىق ھالەتتە.شۇنىڭ بىلەن بىر ۋاقىتتا ، ئۆلۈش ئادەتتە يۇقىرى تېمپېراتۇرا ۋە ئىسسىق سۈركىلىش جەريانىدا چوڭ سۈركىلىشكە ئۇچرايدۇ ، بۇ ئۆلگۈچىلەرنىڭ كۈچى ۋە خىزمەت ھاياتىغا زور تەسىر كۆرسىتىدۇ.

3. ئىشلەپچىقىرىش ئۈنۈمى تۆۋەن.يېقىنقى يىللاردا تەرەققىي قىلغان ئۈزلۈكسىز قېزىش ئۇسۇلىنى ھېسابقا ئالمىغاندا ، ئادەتتىكى قېزىش ئۇسۇلى ئۇدا ئىشلەپچىقىرىشنى ئەمەلگە ئاشۇرالمايدۇ.ئادەتتىكى ئاجرىتىپ چىقىرىش سۈرئىتى دومىلاش سۈرئىتىدىن كۆپ تۆۋەن ، گېئومېتىرىيەلىك تاشلاندۇق يوقىتىش ۋە چىقىرىش مىقدارى تۆۋەن.

پرولان ئاليۇمىن قېزىش ئۈچۈن مېتال ۋە سۇلياۋ قاتارلىق نۇرغۇن ماتېرىياللارنى تەمىنلەيدۇ.نى كۆرۈڭئەۋرىشكە تىزىملىكىبىز ئىشلىتىمىز.ئەگەر بۇ يەردە كۆرسىتىلمىگەن ماتېرىيالغا ئېھتىياجلىق بولسىڭىز ، بىز بىلەن ئالاقىلىشىڭ ، چۈنكى بىز ئۇنى مەنبە قىلىپ بېرەلەيمىز.

يوللانغان ۋاقتى: 5-مايدىن 04-2022-يىلغىچە