Aluminium extrusie uitgelegd,Voors en tegens

Tijd om te lezen: 6 minuten

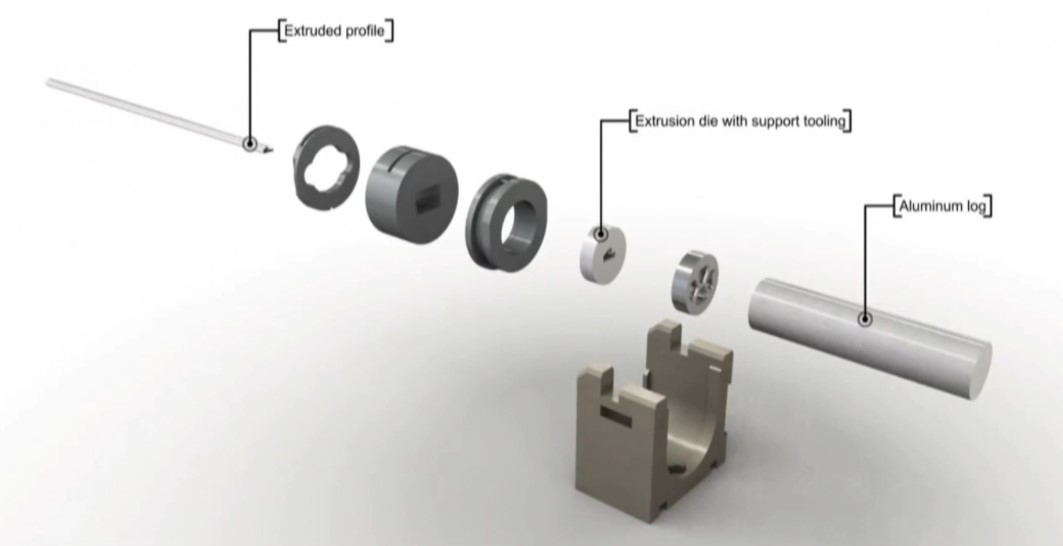

Het principe van aluminium extrusie

Extrusie is een vormproces in tegenstelling tot een materiaalverwijderingsproces.Verwarmd materiaal, zoals aluminium, wordt door een opening geperst om een gevormd profiel te vormen.Bij aluminiumextrusie wordt ruw aluminium eerst verwarmd en vervolgens tot het gewenste onderdeel gevormd door het met een plunjer door een matrijs te duwen.Het proces van aluminiumextrusie is bijvoorbeeld vergelijkbaar met het uitknijpen van tandpasta;de uitgeoefende kracht kan worden vergeleken met de kracht die wordt uitgeoefend wanneer u met uw vinger in een tube tandpasta knijpt, en wanneer u knijpt, verschijnt de tandpasta in de vorm van een tube-opening.

Natuurlijk is de feitelijke situatie veel gecompliceerder dan dit, wanneer u het aluminium extrusieproces moet gebruiken, kunt u het beste communiceren met een ervaren ingenieur, onze ingenieurs hebben tientallen jaren ervaring in de aluminium extrusie-industrie en kunnen uw vragen snel beantwoorden, en wij bieden eengratis offerteservice,je kunt onze controlerenaluminium extrusie servicepagina.Om terug te komen op het punt, zal dit artikel u enkele basisfeiten over aluminium extrusie uitleggen: het extrusieproces;de vormen die geëxtrudeerd kunnen worden;de voor- en nadelen, en enkele tips voor het gebruik van aluminium extrusie.

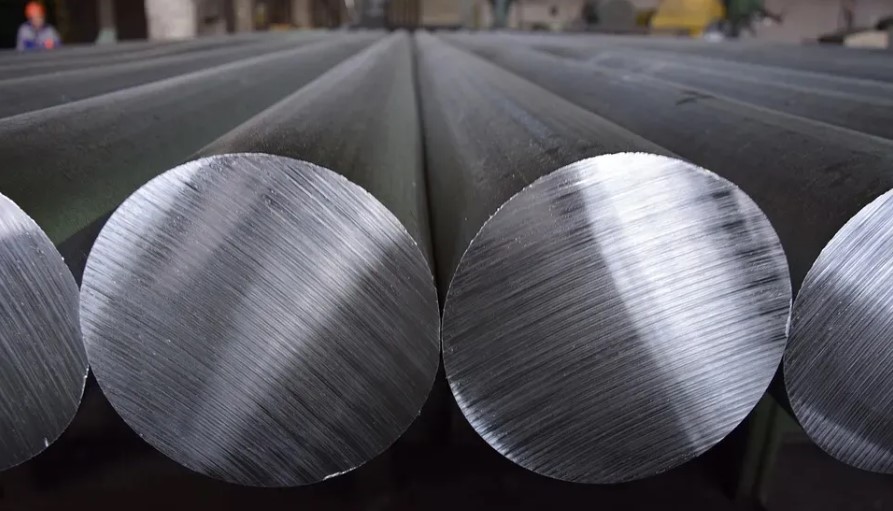

Aluminium logboek

Soorten aluminium extrusiegieten

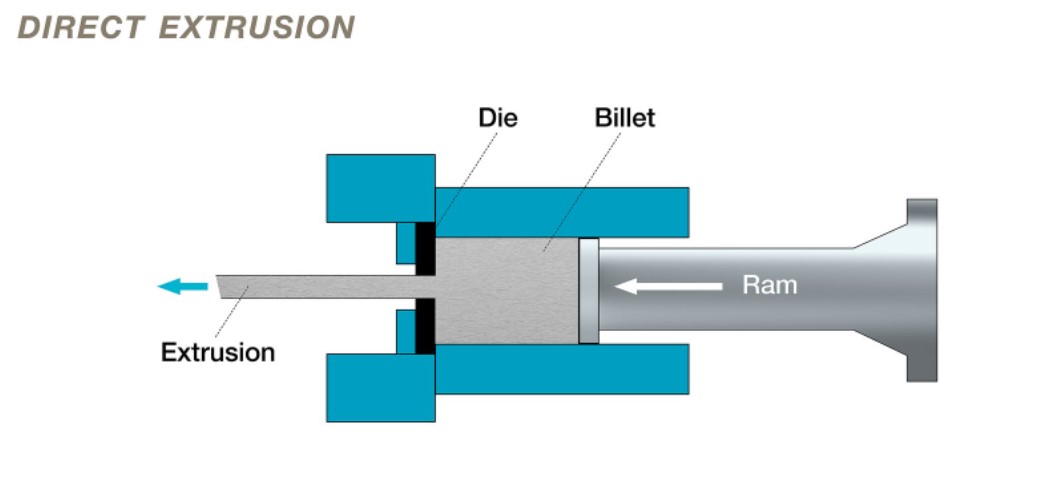

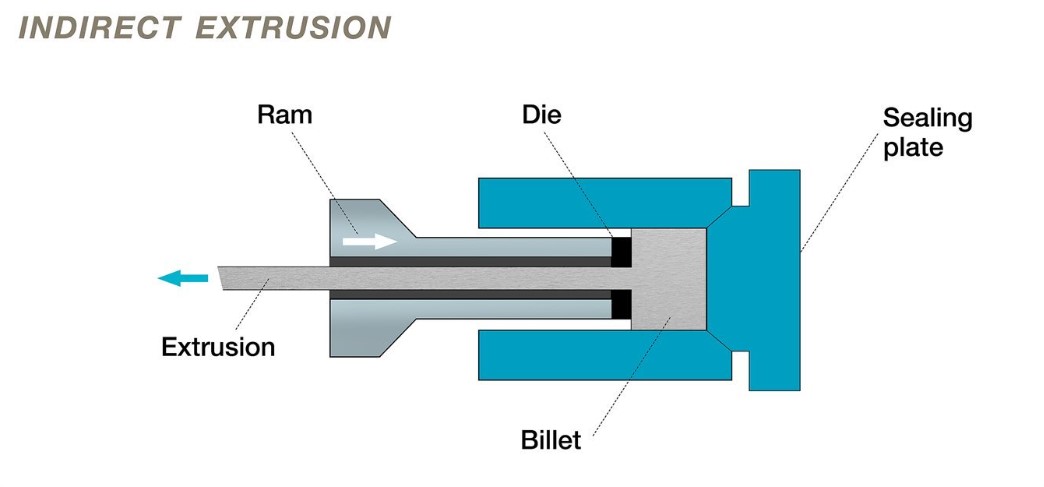

Er zijn twee soorten extrusieprocessen,direct en indirect.Bij directe extrusie blijft de matrijskop stationair en dwingt de bewegende pons het metaal er doorheen.Bij indirecte extrusie daarentegen blijft de knuppel stationair terwijl de matrijs aan het einde van de plunjer tegen de knuppel beweegt, waardoor de druk ontstaat die nodig is om het metaal door de matrijs te laten stromen.

Directe extrusie

Directe extrusie,ook bekend als voorwaartse extrusie, is het meest voorkomende extrusieproces.Het werkt door de knuppel in een dikwandige container te plaatsen.De knuppel wordt door de matrijs geduwd door een plunjer of een schroef.Het belangrijkste nadeel van dit proces is dat de kracht die nodig is om de knuppel te extruderen groter is dan die vereist is voor het indirecte extrusieprocesvanwege de kracht die wordt geïntroduceerd door wrijving vanwege de noodzaak dat de knuppel door de gehele lengte van het schip gaat.Daarom is de maximale vereiste kracht aan het begin van het proces en neemt deze af naarmate de knuppel op is.

Indirecte extrusie

Inindirecte extrusie(ook bekend als omgekeerde extrusie), blijft de knuppel stationair terwijl de matrijs aan het einde van de plunjer naar de knuppel toe beweegt, waardoor wrijvingskrachten worden geëlimineerd.Dit resulteert in het volgendevoordelen.

1.25% tot 30% minder wrijving, waardoor grotere blanks kunnen worden geëxtrudeerd, hogere snelheden en een groter vermogen om kleinere dwarsdoorsneden te extruderen

2. Minder kans op breuk van geëxtrudeerde onderdelen door de afwezigheid van warmte die wordt gegenereerd door wrijving

3. Langere levensduur van de voering door minder slijtage

4. Uniformer gebruik van knuppels, zodat extrusiedefecten en grofkorrelige perifere gebieden minder snel voorkomen

De nadelen zijn

1. Onzuiverheden en defecten op het oppervlak van de knuppel kunnen het oppervlak van de extrusie beïnvloeden.Om dit probleem op te lossen, kunnen de knuppels vóór gebruik worden geborsteld, machinaal bewerkt of chemisch worden gereinigd

2. Het is niet zo veelzijdig als directe extrusie omdat de dwarsdoorsnede wordt beperkt door de maximale grootte van de steel

Factoren die de extrusievorm beïnvloeden

Vorm is de bepalende factor in onderdeelkosten en extrusiegemak.Tijdens het extrusieproces kunnen verschillende vormen worden geëxtrudeerd.Over het algemeen kunnen geëxtrudeerde vormen in drie categorieën worden verdeeld.

1. Solide, zonder gesloten holtes of openingen (d.w.z. staven, balken of hoeken)

2. Hol, met een of meer holtes (dwz vierkante of rechthoekige buizen)

3. Halfhol, met gedeeltelijk gesloten holtes (d.w.z. een "C"-vormige buis met nauwe openingen)

Bij de daadwerkelijke productie zijn er een aantal beperkingen waarmee rekening moet worden gehouden.Deze omvatten:

1. Grootte

2. Vorm

3. Legering – De chemische samenstelling van de andere elementen die aan puur aluminium worden toegevoegd om de eigenschappen ervan te verbeteren (bijv. sterkte, enz.)

4. Extrusieverhouding - Het gebied van de knuppel/het gebied van de vorm

5. Tongverhouding - De breedte en diepte van de opening

6. Tolerantie – De variatiegrens waarbinnen een onderdeel of product geproduceerd kan worden

7. Voltooien

8. Coëfficiënt – Vormomtrek/gewicht per meter

Aluminium extrusie opdrachtgever

Opties voor geëxtrudeerde aluminiumlegeringen

| 1100 | Het is zacht, niet warmtebehandelbaar, maar kan worden geëxtrudeerd tot complexe vormen met een goed glanzend oppervlak.Deze legering kan worden gebruikt voor uiterlijkartikelen en warmtewisselaarbuizen. |

| 3003——3000 | deze legering wordt meestal alleen geëxtrudeerd voor warmtewisselaarbuizen. |

| 6063 | Ideaal voor decoratieve doeleinden, heeft een goede oppervlakteafwerking en kan worden geëxtrudeerd met complexe kenmerken zoals dunne wanden of fijne details.Het is corrosiebestendig, maar heeft een lage lassterkte, hoewel het gemakkelijk te lassen is. |

| 6061 | Deze legering is sterker dan 6063 en is een belangrijk structureel materiaal voor de transport- en machineonderdelenindustrie.De legering is gemakkelijk te extruderen en te lassen.Deze eigenschappen, gecombineerd met een hoge breuktaaiheid en een goede vermoeiingssterkte, maken het geschikt voor gelaste constructiedelen, waaronder frames voor auto's, vrachtwagens en opleggers, treinwagons en pijpleidingen. |

| 7004 | Een van een serie "low-end" legeringen uit de 7000-serie (Al-Zn) die door middel van warmtebehandeling kunnen worden ondergaan, redelijk extrudeerbaar zijn en iets meer kosten dan 6061. De 7000-serie wordt van oudsher veel gebruikt in de sportartikelen-, fiets- en motorfietsindustrie.7004-legeringen hebben een uiteindelijke rek- en treksterkte van respectievelijk meer dan 40.000 en 50.000 psi. |

Voordeel van aluminium extrusie

1. Hoge algehele productkwaliteit.Extrusiegieten kan de structuur en mechanische eigenschappen van aluminium verbeteren.Na afschrikken zijn de longitudinale (extrusierichting) mechanische eigenschappen van geëxtrudeerde producten veel hoger dan die van vergelijkbare producten die met andere verwerkingsmethoden worden geproduceerd.In vergelijking met walsen, smeden en andere verwerkingsmethoden hebben geëxtrudeerde producten een hogere maatnauwkeurigheid en een goede oppervlaktekwaliteit.

2. Een breed scala aan producten.Geëxtrudeerde profielen kunnen niet alleen eenvoudige buizen, staven en draden produceren, maar ook zeer complexe dwarsdoorsnedevormen, massieve en holle profielproducten.Geëxtrudeerde producten zijn ook verkrijgbaar in een breed scala aan maten, van zeer grote buizen en profielen met een diameter van 500-1000 mm tot ultrakleine precisieprofielen ter grootte van lucifers.

3. Hoge productieflexibiliteit.Extrusiegieten biedt veel flexibiliteit.Producten met verschillende vormen, maten, specificaties en variëteiten kunnen op dezelfde machine worden geproduceerd door simpelweg de matrijs te verwisselen.Bovendien is het wisselen van matrijzen eenvoudig, handig, tijdbesparend en efficiënt.

4. Het proces is eenvoudig en de investering in apparatuur is laag.Vergeleken met pijp- en profielproductieprocessen zoals perforatiewalsen en groefwalsen, heeft extrusiegieten de voordelen van een korte processtroom, een klein aantal apparatuur en lage investeringen.

Beperking van aluminium extrusie

1. Ongelijke weefseleigenschappen van het product.Ongelijk oppervlak, midden, kop en staart van geëxtrudeerde producten als gevolg van ongelijkmatige metaalstroom tijdens extrusie.

2. De werkomstandigheden van de extrusiematrijs zijn zwaar en onderhevig aan slijtage.Tijdens het extrusieproces bevindt de knuppel zich in een bijna gesloten toestand met een hoge T-stukdruk.Tegelijkertijd wordt de matrijs meestal blootgesteld aan hoge temperaturen en grote wrijving tijdens het hete extrusieproces, wat de sterkte en levensduur van de matrijs sterk beïnvloedt.

3. Lage productie-efficiëntie.Behalve de continue extrusiemethode die de afgelopen jaren is ontwikkeld, kan met de conventionele extrusiemethode geen continue productie worden bereikt.De algemene extrusiesnelheid is veel lager dan de rolsnelheid en het geometrische schrootverlies en de opbrengst van extrusieproductie zijn laag.

Prolean biedt een breed scala aan materialen voor aluminium extrusie, waaronder metalen en kunststoffen.Zie devoorbeeldlijst materialenwe gebruiken.Als u een materiaal nodig heeft dat hier niet wordt vermeld, neem dan contact met ons op, aangezien we het waarschijnlijk voor u kunnen vinden.

Posttijd: 04-05-2022