板金溶接: 知っておくべきことすべて

最終更新:09/02、読む時間: 6 分

溶接作業

板金溶接金属シートの切り抜き部分を結合して目的の形状を作成する最も簡単な方法の 1 つであるため、重要な製造プロセスです。溶接では、合わせ面に強い熱を加えて、指定された領域の金属を溶かして融合させます。場合によっては、シート部品を接合するために圧力も使用されますが、Spark はメーカーや産業用途で最も人気があります。

この記事では簡単に説明しますさまざまな板金溶接技術、アプリケーション、考慮すべき要素、および役立つ溶接のアドバイス。

1. ミグ

MIG溶接作業

MIG 溶接の別名は、ガス メタル アーク溶接 (GMAW) です。消耗するソリッド ワイヤ電極が接合位置に溶融プールを作成する溶接プロセス。帯電電極の先端が対象部位を加熱し、金属を溶かします。この方法では、溶接ガンはシールド ガス (ヘリウム、アルゴン、窒素) を使用して、溶接プールが大気汚染に感染するのを防ぎます。ステンレス鋼、炭素鋼、アルミニウムの金属板に適しています。

MIG 溶接では、金属を溶かして電極ワイヤに給電するための電気アークを生成するために、供給シリンダーからの内部ガス流と定電圧の電源が必要です。

MIG での溶接速度は、溶接位置 (内面または外面) と材料に応じて、毎分 20 ~ 30 インチの範囲で異なります。ただし、MIG はより自動化されており、最大 100 個まで溶接できます。」毎分。

2. TIG

TIG溶接作業

TIG 溶接は、非消耗タングステン電極を使用して、接合が必要な板金の特定の領域に熱を供給します。MIG 溶接と同様に、溶接プールの汚染を防ぐために不活性ガス シールドが使用されます。電極が消耗しないため、フィラー材で接合部を補強しています。そのため、プロセス全体を通して溶加材を溶接位置に連続的に送り込む必要があります。

による板金厚さ、溶接プロセスのタングステン電極の直径を選択できます。たとえば、板金の厚さが約 3mm の場合、2.4mm のタングステン電極が最適です。シートが壊れやすい場合は、1.6 mm が最適です。

TIG 溶接は、鋼のような鋼と、アルミニウム、銅、チタン、マグネシウム、クロムなどの非鉄金属の板金に強力な接合部を作成するため、家具の製造に加えて、航空宇宙および自動車製造業界で広く適用されています。手動TIG溶接は動きが遅くても(4~6」毎分)、自動化またはロボット アプローチを使用した溶接により、プロセスを高速化できます。

3. 棒溶接

棒溶接作業

棒溶接は、板金プレートを接合する最も一般的で伝統的な方法であり、シールド メタル アーク溶接を使用します。フラックスで覆われた棒を電極として使用する手動アーク溶接アプローチです。ワークシートが AC 電源の正端子に接続されている場合、電極は負の電流を運びます。

これは非常に簡単なアプローチです。電極棒を溶接ガンに取り付け、溶接点をタッチして進めます。溶接位置に金属が多く付着し、高度な専門知識を必要としますが、厚さ 3.2 mm 未満の炭素鋼や鉄板などの硬質金属に適しています。

4. プラズマアーク溶接

プラズマアーク溶接作業

プラズマ アーク溶接では、金属の合体は、プラズマと呼ばれるイオン化ガスの高速流でできた収縮アークによって生成されます。ほとんどのプラズマ アーク溶接操作では、プラズマ ジェットは、トーチ ポレンタ チャンバー内のオリフィス ガスを加熱し、収縮ノズルを通してプラズマを強制することによって生成されます。プラズマによって部分的なシールドが得られ、補助シールドガスによって補完されます。補助シールドガスは、アルゴン、ヘリウム、またはアルゴンと水素またはヘリウムの混合物を使用します。

プラズマ流の熱エネルギーは、収縮したアークによって集中し、非常に強力になり、深い浸透を可能にします。その結果、板金に安定した、狭くて速い溶接が生成されます。溶加材の有無にかかわらず、プラズマ アーク溶接を使用して板金を接合できます。壊れやすいシートを含む鉄および非鉄金属は、プラズマアーク溶接を使用して接合できます。

5. レーザービーム溶接

レーザービーム溶接作業

レーザービーム溶接では、溶接スポットに向けられた長時間の光子ビームが金属シートを加熱し、溶接プールを作成することによってそれらを接合します。この溶接プロセスの主な利点は、集中した高エネルギー密度の光子ビームにより、熱の影響を受ける領域が小さくなることです。

レーザー溶接炭素鋼、ステンレス鋼、チタン、アルミニウムなど、溶融温度と熱伝導率が高い板金に適しています。狭い溶接が容易に達成できるため、ギア部品、エアバッグ、スリーブ、ペースメーカーの製造に使用されます。

板金のレーザー溶接作業には、短波長タイプと長波長タイプの 2 つの標準機があります。長波長の光源は CO2 タイプのレーザーですが、短波長のマシンは YAG、ディスク、またはファイバー ビームです。主な違いは、短波長のマシンは、長波長のマシンよりも速く材料を溶かすことです。

理解を深めるために、各溶接プロセスを比較してみましょう。

| SN | タイプ | 溶接速度 | シートの材質 |

| 1 | ミグ | 20~30" / 分 自動化:最大1oo″ /分 | カーボン&ステンレス、アルミ |

| 2 | TIG | 4~10" / 分 自動 : 最大 80 インチ / 分 | スチール、クロム、チタン、銅、マグネシウム |

| 3 | 棒 | 3~6" / 分 | 炭素鋼や鉄板などの硬質金属 |

| 4 | レーザービーム | 40~140″ /分(手動または自動による) | 高融点素材、カーボン&ステンレス、チタン |

| 5 | プラズマアーク | 10~20" / 分、 自動 : 最大 125 インチ / 分 | 鉄と非鉄の両方 |

溶接プロセスの比較

溶接位置の種類と記号

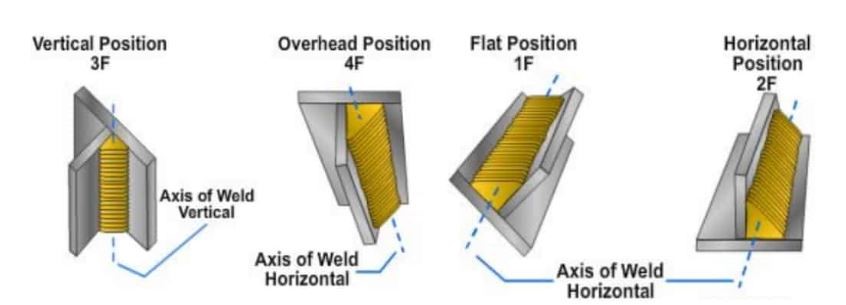

溶接位置には、基本的に、フラット (1)、水平 (2)、垂直 (3)、およびオーバーヘッド (4) の 4 つのタイプがあります。括弧内の数字は、タイプの記号を表します。また、フィレット (F) と開先溶接 (G) の両方が 4 つのクラスすべてに適用できます。例によってこれらの記号を理解しましょう。

i. 3 F: 立位でのすみ肉溶接

ii. 4 G: 頭上位置での開先溶接

iii. 2 F: 水平位置でのすみ肉溶接

さまざまな溶接位置

すみ肉溶接では、水平面の上端を垂直面に対して L 字型の垂直位置に配置します。開先溶接では、開先溶接では、溶接される両方の金属板が同じ平面 (垂直) にあります。

板金溶接時の考慮事項

安定した強化された結婚式のためには、さまざまな要因を考慮する必要があります。いくつかの重要な要素を詳細に概説しましょう。

1. 充填材

腐食や錆の発生を最終的に防止できるフィラーを選択してください。また、フィラー ロッドは板金の厚さよりも薄くする必要があることに注意してください。たとえば、厚さ 1.5 mm の板金を溶接する場合、フィラー ロッドは 0.7 ~ 1 mm にする必要があります。

2. 電極サイズ

電極のサイズは、適用される熱 (電気) と必要な溶接の程度に基づいて選択する必要があります。たとえば、直径 0.125 インチの電極は、狭い溶接および低熱条件に最適です。

3. 作業シートのクランプ

クランプによる溶接位置の調整は、安定した溶接と強度を得るために重要です。さらに、溶接中にワークシートがずれないように、シートを正しくクランプする必要があります。

溶接中に問題が発生した場合のヒント

· 板金部品間の狭いスペースで溶接する場合は、アークとパドルをできるだけ小さくして制御するために、先のとがった電極チップを使用するのが最善です。

· 板金溶接プロセスを開始する前に、プロトタイプで溶接をテストして、品質と表面仕上げを確認します。

· MIG 溶接を行う場合、アーク領域が熱くなると、できるだけ速い移動速度で溶接ガンを直線経路で移動します。燃え尽きから守ってくれます。

· 穴は湿気のピンホールとして機能し、腐食の形成を促進するため、溶接領域に穴を残さないようにしてください。

· 熱を放散するには、熱影響部を銅製またはアルミニウム製のチル バーに接触させます。

結論

板金と必要な製品仕様に基づいて、適切な溶接技術を選択することが重要です。溶接タイプを選択したら、電極のサイズ、溶加材、クランプの位置など、いくつかの要因を考慮する必要があります。Prolean では、プロフェッショナルなサービスを提供します。板金溶接のコンサルティングとサービス溶接パラメータの設計から、お客様のニーズに合わせたレーザー切断および溶接まで。弊社エンジニアにお問い合わせください詳細については、直接お問い合わせください。

よくある質問

AC と DC の両方で溶接するための最良のアプローチはどれですか?

さまざまな溶接アプローチが両方のタイプで機能します。ただし、AC と DC の両方の電源を使用する場合は、MIG 溶接が最適です。

板金の一般的な溶接の種類は何ですか?

板金には、TIG、MIG、スティック、レーザー ビームおよびプラズマ溶接を含む 5 つの一般的な溶接方法があります。

板金溶接の板厚制限は?

0.8 mm は、板金溶接の厚さの下限です。ただし、それよりも低いシートを溶接する必要がある場合は、MIG 溶接で MIG 溶接を使用できますが、電極の先端が非常に鋭利であることを確認してください。

溶接作業を行う際に考慮すべき重要な要素は何ですか?

電極とフィラー ロッドのサイズ、ワーキング シートの厚さ、適用される熱、クランプの位置、および安全性は、最も必要な考慮事項です。

投稿時間: Jul-08-2022