Lassen van plaatstaal: alles wat u moet weten

Laatste update: 09/02, tijd om te lezen: 6 minuten

Lassen operatie

Lassen van plaatwerkis een cruciaal fabricageproces omdat het een van de eenvoudigste manieren is om uitgesneden stukken metaalplaten samen te voegen om de gewenste vorm te creëren.Bij het lassen worden de pasvlakken onderworpen aan intense hitte om ze te smelten door het metaal in een aangewezen gebied te smelten.In sommige gevallen wordt ook druk gebruikt om de plaatdelen met elkaar te verbinden, maar Spark is het populairst onder de fabrikanten en industriële toepassingen.

Dit artikel zal kort besprekenverschillende lastechnieken, toepassingen, factoren waarmee u rekening moet houden en nuttig lasadvies.

1. MIG

MIG-lassen

Een andere naam voor MIG-lassen is Gas Metal Arc Welding (GMAW).Het lasproces waarbij de verbruikbare massieve draadelektrode het smeltbad creëert in de verbindingspositie.De punt van de elektrische ladingselektrode verwarmt het beoogde gebied en smelt het metaal.Bij deze methode gebruikt het laspistool een beschermgas (helium, argon, stikstof) om te voorkomen dat het smeltbad geïnfecteerd raakt door atmosferische verontreiniging.Het is geschikt voor metalen platen van roestvrij staal, koolstofstaal en aluminium.

Bij MIG-lassen is een inwendige gasstroom uit een toevoercilinder en een voeding met constante spanning vereist om de elektrische boog te creëren voor het smelten van het metaal en het voeden van de elektrodedraad.

De lassnelheid in MIG varieert van 20 tot 30 inch per minuut, afhankelijk van de laslocatie (binnen- of buitenoppervlak) en materiaal.MIG is echter meer automatisch geworden en kan tot 100 lassen″per minuut.

2. TIG

TIG-lassen

TIG-lassen levert warmte aan het specifieke gebied van het plaatmetaal waar verbinding nodig is met behulp van niet-afsmeltende wolfraamelektroden.Net als bij MIG-lassen wordt bescherming tegen inert gas gebruikt om verontreiniging van het lasbad te voorkomen.Omdat de elektrode niet kan worden verbruikt, wordt de verbinding versterkt met vulmaterialen.Het is dus vereist om de vulstaaf tijdens het hele proces continu in de laspositie te brengen.

Volgens deplaat metaaldikte, kunt u de diameter van de wolfraamelektrode kiezen voor het lasproces.Een wolfraamelektrode van 2,4 mm is bijvoorbeeld het beste als het plaatwerk ongeveer 3 mm dik is.1,6 mm is de beste optie als het vel kwetsbaar is.

Omdat het sterke verbindingen creëert in staal en non-ferro plaatmetaal zoals aluminium, koper, titanium, magnesium en chroom, wordt TIG-lassen naast meubelproductie ook veel toegepast in de lucht- en ruimtevaart- en auto-industrie.Hoewel handmatig TIG-lassen langzamer gaat (4 tot 6″per minuut), kan lassen met behulp van automatisering of een robotbenadering het proces versnellen.

3. Stok lassen

Beklede lassen

Elektrodelassen is de meest gebruikelijke en traditionele manier om metalen platen met elkaar te verbinden, waarbij booglassen met afgeschermd metaal wordt gebruikt.Het is een handmatige booglasbenadering waarbij een met flux bedekte stok als elektrode wordt gebruikt.De elektrode voert de negatieve stroom waar het werkblad is verbonden met de positieve pool van de wisselstroombron.

Het is een heel directe benadering.Bevestig de elektrodestaaf aan het laspistool en raak het laspunt aan om verder te gaan.Hoewel het te veel metaal afzet in de laspositie en een hoog niveau van expertise vereist, is het geschikt voor harde metalen zoals koolstofstaal en ijzeren platen met een dikte van minder dan 3,2 mm.

4. Plasmabooglassen

Bediening plasmabooglassen

Bij plasmabooglassen wordt metaalcoalescentie geproduceerd door een vernauwde boog gemaakt van een hogesnelheidsstroom van geïoniseerd gas dat plasma wordt genoemd.Bij de meeste plasmabooglassen wordt een plasmastraal gegenereerd door het openingsgas in de polentakamer van de toorts te verwarmen en het plasma door een vernauwend mondstuk te persen.Een gedeeltelijke afscherming wordt verkregen door het plasma en aangevuld met een hulpbeschermgas.Hulpbeschermgassen gebruiken argon, helium of een mengsel van argon met waterstof of helium.

De warmte-energie van de plasmastroom is geconcentreerd en zeer intens vanwege de vernauwde boog, waardoor diepe penetratie mogelijk is.Hierdoor ontstaat een stabiele, smalle en snelle las in het plaatwerk.Plaatwerk kan worden verbonden door middel van plasmabooglassen met of zonder toevoegmateriaal.Ferro- en non-ferrometalen, inclusief kwetsbare platen, kunnen worden verbonden door middel van plasmabooglassen.

5. Laserstraal lassen

Lassen met laserstralen

Bij laserstraallassen verwarmt een langdurige fotonenstraal die op de lasplek is gericht de metalen platen en voegt ze samen door het lasbad te creëren.Het belangrijkste voordeel van dit lasproces is dat er een kleiner door warmte beïnvloed gebied zal zijn vanwege de geconcentreerde fotonenbundel met hoge energiedichtheid.

Lasers lassenzijn geschikt voor plaatwerk met een hoge smelttemperatuur en warmtegeleiding, zoals Carbon & RVS, titanium en Aluminium.Omdat de smalle lasnaden gemakkelijk haalbaar zijn, wordt het gebruikt om versnellingsonderdelen, airbags, mouwen en pacemakers te fabriceren.

Er zijn twee standaard machines voor laserlassen op plaatwerk, de korte en lange golflengte typen.Bronnen met een lange golflengte zijn lasers van het CO2-type, terwijl machines met een korte golflengte YAG-, schijf- of vezelstralen zijn.Het belangrijkste verschil is dat machines met een korte golflengte het materiaal sneller smelten dan lange.

Laten we nu elk van de lasprocessen vergelijken voor een beter begrip;

| SN | Type | Lassen snelheid | Materialen van blad |

| 1 | MIG | 20 tot 30″ / minuut geautomatiseerd : tot 1oo ″ / minuut | Koolstof & roestvrij staal, Aluminium |

| 2 | TIG | 4 tot 10″ / minuut geautomatiseerd : Tot 80″ / minuut | Staal, chroom, titanium, koper, magnesium |

| 3 | Stok | 3 tot 6″ / minuut | harde metalen zoals koolstofstaal en ijzeren platen |

| 4 | Laserstraal | 40 tot 140″ / minuut (afhankelijk van handmatig of geautomatiseerd) | Materialen met een hoog smeltpunt, Carbon & roestvrij staal, titanium |

| 5 | Plasma boog | 10 tot 20″ / minuut, geautomatiseerd : tot 125 ″ / minuut | Zowel ferro als non-ferro |

Vergelijking tussen lasprocessen

Soorten lasposities & Symbolen

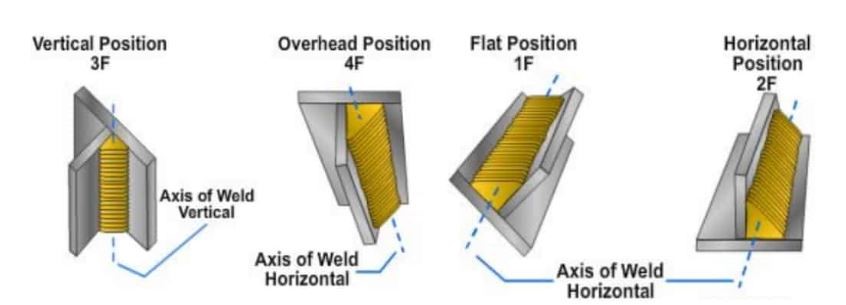

Er zijn vier basistypen lasposities Vlak (1), Horizontaal (2), Verticaal (3) en Overhead (4).Het getal tussen haakjes staat voor het symbool van het type.Ook kunnen zowel hoek- (F) als groeflassen (G) in alle vier de klassen worden toegepast.Laten we deze symbolen begrijpen aan de hand van het voorbeeld;

i. 3 F: Hoeklassen in verticale positie

ii. 4 G: groeflassen boven het hoofd

iii. 2 F: Hoeklassen in horizontale positie

Diverse lasfuncties

Bij hoeklassen wordt het bovenste uiteinde van een horizontaal oppervlak in een L-vormige loodrechte positie tegen een verticaal oppervlak geplaatst.Tijdens het groeflassen, tijdens het groeflassen, liggen beide te lassen metalen platen op hetzelfde vlak (verticaal).

Factoren waarmee rekening moet worden gehouden bij het lassen van plaatstaal

Voor een stabiele en versterkte bruiloft moeten verschillende factoren worden overwogen.Laten we enkele van de cruciale factoren in detail bekijken;

1. Vulmateriaal

Kies een vulmiddel dat in staat is om uiteindelijk corrosie en roestvorming te voorkomen.Onthoud ook dat de vulstaaf dunner moet zijn dan de plaatdikte.De vulstaaf moet bijvoorbeeld tussen de 0,7 en 1 mm zijn als u van plan bent plaatwerk van 1,5 mm dik te lassen.

2. Grootte elektrode

De grootte van de elektrode moet worden gekozen op basis van de toegepaste warmte (elektriciteit) en de vereiste mate van lassen.Een elektrode met een diameter van 0,125 inch werkt bijvoorbeeld het beste voor smal lassen en omstandigheden met weinig warmte.

3. Klemmen op het werkblad

Het gebruik van een klem om de laspositie aan te passen is cruciaal voor het bereiken van stabiel lassen en sterkte.Daarnaast moet de plaat correct worden vastgeklemd om te voorkomen dat de werkplaten verschuiven tijdens het lassen.

Tips om problemen tijdens het lassen tegen te komen

· Het is het beste om een puntige elektrodetip te gebruiken om de boog en het lasbad zo klein en gecontroleerd mogelijk te houden bij het lassen in krappe ruimtes tussen stukken plaatwerk, omdat hierdoor de hittezone in zeer krappe gebieden blijft.

· Test het lassen op de prototypes voordat u begint met het lassen van plaatstaal om kwaliteit en oppervlakteafwerking te garanderen.

· Wanneer u MIG-lassen uitvoert, moet u het laspistool in een rechte baan bewegen met de hoogst mogelijke voortbewegingssnelheid wanneer het booggebied heter wordt.Het beschermt tegen burn-out.

· Laat geen gaten achter in het lasgebied, omdat deze als vochtgaatjes fungeren en de vorming van corrosie bevorderen.

· Om de warmte af te voeren, brengt u het door hitte aangetaste gebied in contact met een koelstaaf van koper of aluminium.

Conclusie

Het selecteren van de juiste lastechniek op basis van het plaatwerk en de gewenste productspecificaties is cruciaal.Na het kiezen van het lastype moet rekening worden gehouden met verschillende factoren, waaronder de grootte van de elektrode, het toevoegmateriaal, de klempositie en meer.Bij Prolean bieden we professionaliteitadvies en diensten voor het lassen van plaatwerkvan het ontwerpen van de lasparameters tot lasersnijden en lassen op maat van uw behoeften.Neem contact op met onze ingenieurdirect voor meer informatie.

Veelgestelde vragen

Wat zijn de beste benaderingen voor lassen met zowel AC als DC?

Bij beide typen werken verschillende lasbenaderingen.MIG-lassen is echter het beste als u zowel AC- als DC-bronnen gebruikt.

Wat zijn de gebruikelijke soorten lassen voor plaatwerk?

Er zijn vijf gangbare lasbenaderingen voor plaatwerk, waaronder TIG-, MIG-, beklede, laserstraal- en plasmalassen.

Wat is de diktelimiet voor het lassen van plaatstaal?

0,8 mm is de onderste diktegrens voor het lassen van plaatstaal.Als u echter platen moet lassen die lager zijn dan dat, kunt u MIG-lassen gebruiken met MIG-lassen, maar zorg ervoor dat de punt van de elektrode zeer scherp is.

Wat zijn de kritische factoren waarmee rekening moet worden gehouden bij het uitvoeren van de laswerkzaamheden?

De grootte van de elektrode en vulstaaf, de dikte van het werkvel, aangebrachte hitte, klempositie en veiligheid zijn de meest vereiste overwegingen.

Posttijd: 08-jul-2022