Soldadura de chapa: todo lo que necesita saber

Última actualización: 09/02, tiempo de lectura: 6 minutos

operación de soldadura

Soldadura de chapaes un proceso de fabricación crucial porque es una de las formas más sencillas de unir piezas recortadas de láminas de metal para crear la forma deseada.En la soldadura, las superficies de contacto se someten a un calor intenso para fusionarlas derritiendo el metal en un área designada.En algunos casos, también se utiliza la presión para unir las piezas de chapa, pero Spark es el más popular entre los fabricantes y las aplicaciones industriales.

Este artículo discutirá brevementediferentes técnicas de soldadura de láminas de metal, aplicaciones, factores a considerar y algunos consejos útiles de soldadura.

1. mig

Operación de soldadura MIG

Otro nombre para la soldadura MIG es Gas Metal Arc Welding (GMAW).El proceso de soldadura en el que el electrodo de alambre sólido consumible crea el baño de fusión en la posición de unión.La punta del electrodo de carga eléctrica calienta el área objetivo y derrite el metal.En este método, la pistola de soldadura utiliza un gas de protección (helio, argón, nitrógeno) para evitar que el baño de soldadura se infecte con la contaminación atmosférica.Es adecuado para láminas de metal de acero inoxidable, acero al carbono y aluminio.

En la soldadura MIG, se requiere un flujo de gas interno desde un cilindro de suministro y una fuente de alimentación con voltaje constante para crear el arco eléctrico para fundir el metal y alimentar el alambre del electrodo.

La velocidad de soldadura en MIG varía de 20 a 30 pulgadas por minuto según la ubicación de soldadura (superficie interior o exterior) y el material.Sin embargo, MIG se ha vuelto más automático y puede soldar hasta 100″por minuto.

2. TIG

Operación de soldadura TIG

La soldadura TIG entrega calor al área específica de las láminas de metal donde es necesaria la unión utilizando electrodos de tungsteno no consumibles.Al igual que la soldadura MIG, se utiliza protección con gas inerte para evitar la contaminación del baño de soldadura.Dado que el electrodo no se puede consumir, la unión se refuerza con materiales de relleno.Por lo tanto, se requiere alimentar la varilla de aporte continuamente en la posición de soldadura durante todo el proceso.

De acuerdo con lahoja de metalespesor, puede elegir el diámetro del electrodo de tungsteno para el proceso de soldadura.Por ejemplo, un electrodo de tungsteno de 2,4 mm será mejor si la hoja de metal tiene un grosor de alrededor de 3 mm.1,6 mm será la mejor opción si la hoja es frágil.

Debido a que crea uniones fuertes en acero acerado y láminas de metal no ferroso como aluminio, cobre, titanio, magnesio y cromo, la soldadura TIG se aplica ampliamente en la industria de fabricación aeroespacial y automotriz además de la fabricación de muebles.Aunque la soldadura TIG manual avanza más lentamente (4 a 6″por minuto), la soldadura mediante automatización o un enfoque robótico puede acelerar el proceso.

3. Soldadura con electrodos

Operación de soldadura revestida

La soldadura revestida es la forma más común y tradicional de unir placas de chapa, que utiliza soldadura por arco de metal blindado.Es un enfoque de soldadura por arco manual que utiliza una barra cubierta con fundente como electrodo.El electrodo transporta la corriente negativa donde la hoja de trabajo está conectada con el terminal positivo de la fuente de alimentación de CA.

Es un enfoque muy sencillo.Fije la barra de electrodos a la pistola de soldar y toque el punto de soldadura para continuar.Aunque deposita demasiado metal en la posición de soldadura y requiere un alto nivel de experiencia, es adecuado para metales duros como acero al carbono y láminas de hierro con espesores inferiores a 3,2 mm.

4. Soldadura por arco de plasma

Operación de soldadura por arco de plasma

En la soldadura por arco de plasma, la coalescencia del metal se produce mediante un arco contraído hecho de una corriente de gas ionizado de alta velocidad llamada plasma.En la mayoría de las operaciones de soldadura por arco de plasma, se genera un chorro de plasma calentando el gas del orificio en la cámara de polenta del soplete y forzando el plasma a través de una boquilla de constricción.Se obtiene un escudo parcial a través del plasma y se complementa con un gas de protección auxiliar.Los gases de protección auxiliares utilizan argón, helio o una mezcla de argón con hidrógeno o helio.

La energía térmica de la corriente de plasma se concentra y es muy intensa debido al arco restringido, lo que permite una penetración profunda.Como resultado, produce una soldadura estable, estrecha y rápida en la lámina de metal.Las láminas de metal se pueden unir mediante soldadura por arco de plasma con o sin material de aporte.Los metales ferrosos y no ferrosos, incluidas las láminas frágiles, se pueden unir mediante soldadura por arco de plasma.

5. Soldadura por rayo láser

Operación de soldadura por rayo láser

En la soldadura por rayo láser, un haz de fotones prolongado que apunta al punto de soldadura calienta las láminas de metal y las une creando el baño de soldadura.La principal ventaja de este proceso de soldadura es que habrá un área afectada por el calor más pequeña debido al haz concentrado de fotones de alta densidad de energía.

Soldadura por láserson adecuados para láminas de metal con una alta temperatura de fusión y conductividad térmica, como acero al carbono e inoxidable, titanio y aluminio.Debido a que las soldaduras angostas se logran fácilmente, se utiliza para fabricar piezas de engranajes, bolsas de aire, fundas y marcapasos.

Hay dos máquinas estándar para operaciones de soldadura láser en láminas de metal, los tipos de longitud de onda corta y larga.Las fuentes de longitud de onda larga son láseres de tipo CO2, mientras que las máquinas de longitud de onda corta son haces YAG, de disco o de fibra.La principal diferencia es que las máquinas con longitud de onda corta derriten el material más rápido que las largas.

Ahora comparemos cada uno de los procesos de soldadura para una mejor comprensión;

| SN | Tipo | Velocidad de soldadura | Materiales de hoja |

| 1 | mig | 20 a 30" / minuto automatizado : hasta 1oo ″ / minuto | Carbono y acero inoxidable, Aluminio |

| 2 | TIG | 4 a 10" / minuto automatizado : Hasta 80″ / minuto | Acero, cromo, titanio, cobre, magnesio |

| 3 | Palo | 3 a 6" / minuto | metales duros como acero al carbono y láminas de hierro |

| 4 | Rayo laser | 40 a 140″ / minuto (dependiendo de manual o automatizado) | Materiales con un alto punto de fusión, Carbono y acero inoxidable, titanio |

| 5 | Arco de plasma | 10 a 20" / minuto, automatizado : hasta 125 ″ / minuto | Tanto ferrosos como no ferrosos |

Comparación entre procesos de soldadura

Tipos de posiciones de soldadura y símbolos

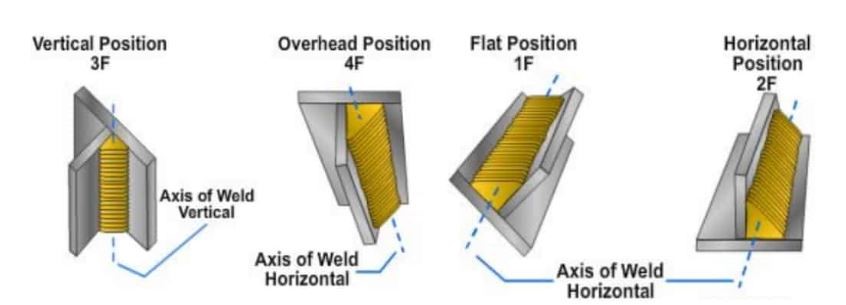

Hay cuatro tipos básicos de posiciones de soldadura Plana (1), Horizontal (2), Vertical (3) y Sobrecabeza (4).El número entre paréntesis representa el símbolo del tipo.Además, tanto la soldadura de filete (F) como la de ranura (G) se pueden aplicar en las cuatro clases.Entendamos estos símbolos por el ejemplo;

i. 3 F: Soldadura de filete en posición vertical

ii. 4 G: soldadura de ranura en posición elevada

iii. 2 F: Soldadura de filete en posición Horizontal

Varias posiciones de soldadura

En la soldadura de filete, el extremo superior de una superficie horizontal se coloca contra una superficie vertical en una posición perpendicular en forma de L.Mientras que en la soldadura de ranura, mientras que en la soldadura de ranura, ambas láminas de metal a soldar se encuentran en el mismo plano (Vertical).

Factores a tener en cuenta durante la soldadura de chapa

Para una boda estable y fortalecida, se deben considerar varios factores.Repasemos algunos de los factores cruciales en detalle;

1. Material de relleno

Elija un relleno que sea capaz de prevenir la corrosión y la formación de óxido.Además, recuerde que la varilla de aporte debe ser más delgada que el espesor de la chapa.Por ejemplo, la varilla de aporte debe tener entre 0,7 y 1 mm si planea soldar láminas de metal de 1,5 mm de espesor.

2. Tamaño del electrodo

El tamaño del electrodo debe elegirse según el calor (electricidad) aplicado y el grado de soldadura requerido.Por ejemplo, un electrodo con un diámetro de 0,125 pulgadas funciona mejor para soldadura estrecha y condiciones de baja temperatura.

3. Abrazaderas en la hoja de trabajo.

El uso de una abrazadera para ajustar la posición de soldadura es fundamental para lograr una soldadura y una resistencia estables.Además, la hoja debe sujetarse correctamente para evitar que las hojas de trabajo se muevan durante la soldadura.

Consejos para encontrar problemas durante la soldadura

· Es mejor usar una punta de electrodo puntiaguda para mantener el arco y el charco lo más pequeños y controlados posible cuando se suelda en espacios reducidos entre piezas de láminas de metal porque esto mantiene la zona de calor en áreas muy restringidas.

· Pruebe la soldadura en los prototipos antes de comenzar los procesos de soldadura de chapa para garantizar la calidad y el acabado superficial.

· Cuando realice una soldadura MIG, mueva la pistola de soldar en línea recta con la mayor velocidad de desplazamiento posible cuando el área del arco se caliente.Protegerá del agotamiento.

· Evite dejar agujeros en el área de soldadura porque actuarán como agujeros de humedad y fomentarán la formación de corrosión.

· Para disipar el calor, ponga el área afectada por el calor en contacto con una barra enfriadora de cobre o aluminio.

Conclusión

Es crucial seleccionar la técnica de soldadura adecuada en función de la chapa y las especificaciones requeridas del producto.Después de elegir el tipo de soldadura, se deben considerar varios factores, incluido el tamaño del electrodo, el material de relleno, la posición de la abrazadera y más.En Prolean brindamos servicios profesionalesconsulta y servicios de soldadura de chapadesde el diseño de los parámetros de soldadura hasta el corte por láser y la soldadura a medida de sus necesidades.Póngase en contacto con nuestro ingenierodirectamente para más información.

Preguntas frecuentes

¿Cuáles son los mejores enfoques para soldar con CA y CC?

Varios enfoques de soldadura funcionan en ambos tipos.Sin embargo, la soldadura MIG sería la mejor si usa fuentes de CA y CC.

¿Cuáles son los tipos comunes de soldadura para láminas de metal?

Hay cinco enfoques comunes de soldadura para láminas de metal, que incluyen soldadura TIG, MIG, Stick, Laser beam y plasma.

¿Cuál es el límite de espesor para la soldadura de chapa?

O.8 mm es el límite inferior de espesor para la soldadura de láminas de metal.Sin embargo, si necesita soldar láminas más bajas que eso, puede usar la soldadura MIG con la soldadura MIG, pero asegúrese de que la punta del electrodo tenga una punta muy afilada.

¿Cuáles son los factores críticos a considerar al realizar las operaciones de soldadura?

El tamaño de la varilla de electrodo y relleno, el grosor de la lámina de trabajo, el calor aplicado, la posición de la abrazadera y la seguridad son las consideraciones más necesarias.

Hora de publicación: 08-jul-2022