جوشکاری ورق فلز: هر آنچه که باید بدانید

آخرین به روز رسانی: 09/02، زمان مطالعه: 6 دقیقه

عملیات جوشکاری

جوشکاری ورقیک فرآیند ساخت بسیار مهم است زیرا یکی از ساده ترین راه ها برای اتصال قطعات بریده شده از ورق های فلزی برای ایجاد شکل دلخواه است.در جوشکاری، سطوح جفت شده تحت حرارت شدید قرار می گیرند تا با ذوب فلز در یک منطقه مشخص، آنها را ذوب کنند.در برخی موارد از فشار برای اتصال قطعات ورق نیز استفاده می شود، اما اسپارک بیشترین محبوبیت را در بین سازندگان و کاربردهای صنعتی دارد.

در این مقاله به طور خلاصه بحث خواهد شدتکنیک های مختلف جوشکاری ورق فلز، کاربردها، عواملی که باید در نظر گرفته شوند و برخی توصیه های مفید جوشکاری.

1. MIG

عملیات جوشکاری MIG

نام دیگر جوشکاری MIG، جوشکاری قوس فلزی گازی (GMAW) است.فرآیند جوشکاری که در آن الکترود سیم جامد مصرفی حوضچه مذاب را در موقعیت اتصال ایجاد می کند.نوک الکترود بار الکتریکی ناحیه مورد نظر را گرم می کند و فلز را ذوب می کند.در این روش، تفنگ جوشکاری از گاز محافظ (هلیوم، آرگون، نیتروژن) استفاده می کند تا از آلوده شدن حوضچه جوش به آلودگی جوی جلوگیری کند.برای ورق های فلزی فولاد ضد زنگ، فولاد کربن و آلومینیوم مناسب است.

در جوشکاری MIG، جریان گاز داخلی از سیلندر منبع تغذیه و منبع تغذیه با ولتاژ ثابت لازم است تا قوس الکتریکی برای ذوب فلز و تغذیه سیم الکترود ایجاد شود.

سرعت جوش در MIG بسته به محل جوش (سطح داخلی یا خارجی) و مواد از 20 تا 30 اینچ در دقیقه متغیر است.با این حال، MIG اتوماتیک تر شده است و می تواند تا 100 را جوش دهد"در هر دقیقه

2. TIG

عملیات جوشکاری TIG

جوشکاری TIG گرما را به ناحیه خاصی از ورق فلزی که در آن اتصال لازم است با استفاده از الکترودهای تنگستن غیر قابل مصرف می رساند.مانند جوشکاری MIG، محافظ گاز بی اثر برای جلوگیری از آلودگی حوضچه جوش استفاده می شود.از آنجایی که الکترود قابل مصرف نیست، اتصال با مواد پرکننده تقویت می شود.بنابراین، تغذیه میله پرکننده به طور مداوم در موقعیت جوش در طول فرآیند مورد نیاز است.

بر اساسورق فلزضخامت، می توانید قطر الکترود تنگستن را برای فرآیند جوشکاری انتخاب کنید.به عنوان مثال، اگر ضخامت ورق فلزی در حدود 3 میلی متر باشد، یک الکترود تنگستن 2.4 میلی متری بهترین کار خواهد بود.اگر ورق شکننده باشد 1.6 میلی متر بهترین گزینه خواهد بود.

از آنجایی که اتصالات قوی در فولاد فولادی و ورق های فلزی غیرآهنی مانند آلومینیوم، مس، تیتانیوم، منیزیم و کروم ایجاد می کند، جوشکاری TIG علاوه بر ساخت مبلمان، به طور گسترده در صنعت هوافضا و خودروسازی استفاده می شود.حتی اگر جوشکاری TIG دستی کندتر حرکت می کند (4 تا 6"در هر دقیقه)، جوشکاری با استفاده از اتوماسیون یا رویکرد روباتیک می تواند این فرآیند را تسریع کند.

3. جوشکاری استیک

عملیات جوشکاری چوب

جوشکاری چوبی رایج ترین و سنتی ترین روش اتصال صفحات فلزی است که در آن از جوشکاری قوس دار فلزی استفاده می شود.این یک روش جوشکاری قوس دستی است که از یک چوب پوشانده شده با شار به عنوان الکترود استفاده می کند.الکترود جریان منفی را در جایی که صفحه کار به ترمینال مثبت منبع برق AC متصل می شود حمل می کند.

این یک رویکرد بسیار سرراست است.چوب الکترود را به تفنگ جوش وصل کرده و نقطه جوش را لمس کنید تا ادامه دهید.اگرچه فلز زیادی را در موقعیت جوش رسوب می دهد و به تخصص بالایی نیاز دارد، اما برای فلزات سخت مانند فولاد کربنی و ورق های آهن با ضخامت کمتر از 3.2 میلی متر مناسب است.

4. جوشکاری قوس پلاسما

عملیات جوشکاری قوس پلاسما

در جوشکاری قوس پلاسما، ادغام فلز توسط یک قوس منقبض ساخته شده از جریان گاز یونیزه شده با سرعت بالا به نام پلاسما ایجاد می شود.در اکثر عملیات جوشکاری قوس پلاسما، یک جت پلاسما با گرم کردن گاز روزنه در محفظه تورچ پولنتا و فشار دادن پلاسما به داخل یک نازل منقبض کننده تولید می شود.یک سپر جزئی از طریق پلاسما به دست می آید و توسط یک گاز محافظ کمکی تکمیل می شود.گازهای محافظ کمکی از آرگون، هلیوم یا مخلوطی از آرگون با هیدروژن یا هلیوم استفاده می کنند.

انرژی گرمایی جریان پلاسما به دلیل قوس منقبض متمرکز و بسیار شدید است و امکان نفوذ عمیق را فراهم می کند.در نتیجه یک جوش پایدار، باریک و سریع در ورق فلز ایجاد می کند.ورق های فلزی را می توان با استفاده از جوش قوس پلاسما با یا بدون مواد پرکننده متصل کرد.فلزات آهنی و غیرآهنی از جمله ورق های شکننده را می توان با استفاده از جوش قوس پلاسما به هم متصل کرد.

5. جوشکاری با پرتو لیزر

عملیات جوشکاری پرتو لیزر

در جوشکاری پرتو لیزر، یک پرتو فوتون طولانی که به نقطه جوش اشاره دارد، ورق های فلزی را گرم می کند و با ایجاد حوضچه جوش به آنها می پیوندد.مزیت اصلی این فرآیند جوشکاری این است که به دلیل پرتوهای متمرکز فوتون با چگالی انرژی بالا، ناحیه تحت تأثیر حرارت کمتری وجود خواهد داشت.

جوش لیزریمناسب برای ورق های فلزی با دمای ذوب بالا و رسانایی حرارتی مانند کربن و فولاد ضد زنگ، تیتانیوم و آلومینیوم.از آنجایی که جوش های باریک به راحتی قابل دستیابی هستند، از آن برای ساخت قطعات دنده، کیسه هوا، آستین و ضربان ساز استفاده می شود.

دو دستگاه استاندارد برای عملیات جوشکاری لیزری بر روی ورق فلزی وجود دارد، انواع طول موج کوتاه و بلند.منابع با طول موج بلند، لیزرهای نوع CO2 هستند، در حالی که ماشین های با طول موج کوتاه، YAG، دیسک یا پرتوهای فیبر هستند.تفاوت اصلی این است که ماشین هایی با طول موج کوتاه مواد را سریعتر از ماشین های بلند ذوب می کنند.

اکنون برای درک بهتر هر یک از فرآیندهای جوشکاری را با هم مقایسه می کنیم.

| SN | تایپ کنید | سرعت جوش | مواد ورق |

| 1 | MIG | 20 تا 30″ / دقیقه خودکار: تا 1000″ / دقیقه | کربن و فولاد ضد زنگ، آلومینیوم |

| 2 | TIG | 4 تا 10″ / دقیقه خودکار: تا 80 اینچ در دقیقه | فولاد، کروم، تیتانیوم، مس، منیزیم |

| 3 | چوب | 3 تا 6″ / دقیقه | فلزات سخت مانند فولاد کربنی و ورق های آهن |

| 4 | پرتو لیزر | 40 تا 140″ / دقیقه (بسته به دستی یا خودکار) | مواد با نقطه ذوب بالا، کربن و فولاد ضد زنگ، تیتانیوم |

| 5 | قوس پلاسما | 10 تا 20″ / دقیقه، خودکار: حداکثر 125 اینچ در دقیقه | هم آهنی و هم غیر آهنی |

مقایسه بین فرآیندهای جوشکاری

انواع موقعیت ها و نمادهای جوشکاری

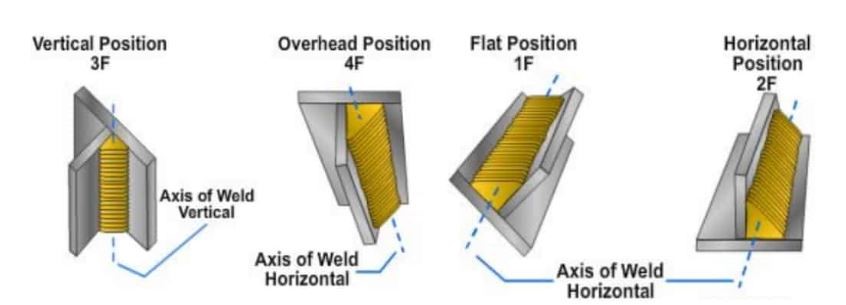

چهار نوع پایه جوشکاری مسطح (1)، افقی (2)، عمودی (3) و سربار (4) وجود دارد.عدد داخل براکت نشان دهنده نماد نوع است.همچنین هم جوش فیله ای (F) و هم جوشی شیاری (G) در هر چهار کلاس قابل اجراست.بیایید این نمادها را با مثال درک کنیم.

i. 3 F: جوش فیله در حالت عمودی

ii 4 G: جوشکاری شیاری در موقعیت بالای سر

III. 2 F: جوش فیله در موقعیت افقی

موقعیت های مختلف جوشکاری

در جوشکاری فیله، انتهای بالایی یک سطح افقی در برابر یک سطح عمودی در حالت عمود بر L شکل قرار می گیرد.در حین جوشکاری شیاری، در جوشکاری شیاری، هر دو ورق فلزی که قرار است جوش داده شوند در یک صفحه قرار می گیرند (عمودی).

عواملی که در هنگام جوشکاری ورق فلز باید در نظر گرفته شود

برای یک عروسی باثبات و قوی باید عوامل مختلفی را در نظر گرفت.اجازه دهید برخی از عوامل حیاتی را با جزئیات مرور کنیم.

1. مواد پرکننده

پرکننده ای را انتخاب کنید که بتواند در نهایت از خوردگی و تشکیل زنگ جلوگیری کند.همچنین به یاد داشته باشید که میله پرکننده باید نازکتر از ضخامت ورق فلز باشد.به عنوان مثال، اگر قصد دارید ورق فلزی با ضخامت 1.5 میلی متر را جوش دهید، میله پرکننده باید بین 0.7 تا 1 میلی متر باشد.

2. اندازه الکترود

اندازه الکترود باید بر اساس حرارت (الکتریسیته) اعمال شده و درجه جوش مورد نیاز انتخاب شود.به عنوان مثال، یک الکترود با قطر 0.125 اینچ برای جوشکاری باریک و شرایط حرارت کم بهترین عملکرد را دارد.

3. گیره روی ورق کار

استفاده از گیره برای تنظیم موقعیت جوش برای دستیابی به جوشکاری پایدار و استحکام بسیار مهم است.علاوه بر این، برای جلوگیری از جابجایی ورق های کاری در حین جوشکاری، ورق باید به درستی گیره شود.

نکاتی برای مواجهه با مشکلات در حین جوشکاری

· هنگام جوشکاری در فضاهای تنگ بین قطعات ورق فلزی بهتر است از یک نوک الکترود نوک تیز برای نگه داشتن قوس و گودال تا حد امکان کوچک و کنترل شده استفاده کنید زیرا این امر ناحیه گرما را در مناطق بسیار محدود نگه می دارد.

· قبل از شروع فرآیندهای جوشکاری ورق فلز، جوش را روی نمونه های اولیه آزمایش کنید تا از کیفیت و تکمیل سطح اطمینان حاصل کنید.

· هنگام انجام جوشکاری MIG، زمانی که ناحیه قوس گرمتر می شود، تفنگ جوش را در مسیر مستقیم با بیشترین سرعت حرکت ممکن حرکت دهید.از فرسودگی محافظت خواهد کرد.

· از گذاشتن هر گونه سوراخ در محل جوش خودداری کنید زیرا به عنوان سوراخ های رطوبت عمل می کنند و باعث ایجاد خوردگی می شوند.

· برای از بین بردن گرما، ناحیه متاثر از گرما را با یک میله خنک کننده ساخته شده از مس یا آلومینیوم در تماس قرار دهید.

نتیجه

انتخاب روش جوشکاری مناسب بر اساس ورق فلز و مشخصات محصول مورد نیاز بسیار مهم است.پس از انتخاب نوع جوش، عوامل متعددی از جمله اندازه الکترود، مواد پرکننده، موقعیت گیره و موارد دیگر باید در نظر گرفته شود.در Prolean، ما حرفه ای را ارائه می دهیممشاوره و خدمات جوشکاری ورقاز طراحی پارامترهای جوش گرفته تا برش لیزری و جوشکاری متناسب با نیاز شما.با مهندس ما تماس بگیریدمستقیما برای اطلاعات بیشتر

سوالات متداول

بهترین روش برای جوشکاری با هر دو AC و DC کدام است؟

روش های مختلف جوشکاری روی هر دو نوع کار می کنند.با این حال، اگر از هر دو منبع AC و DC استفاده کنید، جوش MIG بهترین خواهد بود.

انواع رایج جوشکاری برای ورق فلز چیست؟

پنج روش رایج جوشکاری برای ورق فلز وجود دارد که شامل جوشکاری TIG، MIG، Stick، پرتو لیزر و پلاسما میشود.

حد ضخامت برای جوشکاری ورق چقدر است؟

O.8 میلی متر کمترین حد ضخامت برای جوشکاری ورق فلز است.با این حال، اگر نیاز به جوشکاری ورق های کمتر از آن دارید، می توانید از جوش MIG با جوش MIG استفاده کنید، اما مطمئن شوید که نوک الکترود بسیار نوک تیز باشد.

در حین انجام عملیات جوشکاری چه فاکتورهای حیاتی باید در نظر گرفته شود؟

اندازه میله الکترود و پرکننده، ضخامت ورق کار، اعمال شده برای گرما، موقعیت گیره و ایمنی مهمترین ملاحظات هستند.

زمان ارسال: ژوئیه-08-2022