ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್: ನೀವು ತಿಳಿದುಕೊಳ್ಳಬೇಕಾದ ಎಲ್ಲವೂ

ಕೊನೆಯ ನವೀಕರಣ:09/02, ಓದಲು ಸಮಯ: 6 ನಿಮಿಷಗಳು

ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ

ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ರಚಿಸಲು ಲೋಹದ ಹಾಳೆಗಳ ಕಟ್-ಔಟ್ ತುಣುಕುಗಳನ್ನು ಸೇರಲು ಇದು ಸರಳವಾದ ವಿಧಾನಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ ಏಕೆಂದರೆ ಇದು ನಿರ್ಣಾಯಕ ತಯಾರಿಕೆಯ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ.ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಸಂಯೋಗದ ಮೇಲ್ಮೈಗಳನ್ನು ಗೊತ್ತುಪಡಿಸಿದ ಪ್ರದೇಶದಲ್ಲಿ ಲೋಹವನ್ನು ಕರಗಿಸುವ ಮೂಲಕ ಅವುಗಳನ್ನು ಬೆಸೆಯಲು ತೀವ್ರವಾದ ಶಾಖಕ್ಕೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆ.ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಶೀಟ್ ಭಾಗಗಳನ್ನು ಸೇರಲು ಒತ್ತಡವನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ, ಆದರೆ ತಯಾರಕರು ಮತ್ತು ಕೈಗಾರಿಕಾ ಅನ್ವಯಿಕೆಗಳಲ್ಲಿ ಸ್ಪಾರ್ಕ್ ಅತ್ಯಂತ ಜನಪ್ರಿಯವಾಗಿದೆ.

ಈ ಲೇಖನವು ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಚರ್ಚಿಸುತ್ತದೆವಿವಿಧ ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಗಳು, ಅಪ್ಲಿಕೇಶನ್ಗಳು, ಪರಿಗಣಿಸಬೇಕಾದ ಅಂಶಗಳು ಮತ್ತು ಕೆಲವು ಸಹಾಯಕವಾದ ವೆಲ್ಡಿಂಗ್ ಸಲಹೆಗಳು.

1. ಎಂಐಜಿ

MIG ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ

MIG ಬೆಸುಗೆಗೆ ಮತ್ತೊಂದು ಹೆಸರು ಗ್ಯಾಸ್ ಮೆಟಲ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ (GMAW).ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸೇವಿಸುವ ಘನ ತಂತಿ ವಿದ್ಯುದ್ವಾರವು ಸೇರುವ ಸ್ಥಾನದಲ್ಲಿ ಕರಗುವ ಪೂಲ್ ಅನ್ನು ರಚಿಸುತ್ತದೆ.ಎಲೆಕ್ಟ್ರಿಕಲ್ ಚಾರ್ಜ್ ಎಲೆಕ್ಟ್ರೋಡ್ ತುದಿಯು ಉದ್ದೇಶಿತ ಪ್ರದೇಶವನ್ನು ಬಿಸಿ ಮಾಡುತ್ತದೆ ಮತ್ತು ಲೋಹವನ್ನು ಕರಗಿಸುತ್ತದೆ.ಈ ವಿಧಾನದಲ್ಲಿ, ವೆಲ್ಡಿಂಗ್ ಗನ್ ವಾತಾವರಣದ ಮಾಲಿನ್ಯದಿಂದ ವೆಲ್ಡ್ ಪೂಲ್ ಸೋಂಕಿಗೆ ಒಳಗಾಗುವುದನ್ನು ತಡೆಯಲು ರಕ್ಷಾಕವಚ ಅನಿಲವನ್ನು (ಹೀಲಿಯಂ, ಆರ್ಗಾನ್, ನೈಟ್ರೋಜನ್) ಬಳಸುತ್ತದೆ.ಇದು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್, ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂನ ಲೋಹದ ಹಾಳೆಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

MIG ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಲೋಹವನ್ನು ಕರಗಿಸಲು ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯನ್ನು ಆಹಾರಕ್ಕಾಗಿ ವಿದ್ಯುತ್ ಚಾಪವನ್ನು ರಚಿಸಲು ಸರಬರಾಜು ಸಿಲಿಂಡರ್ನಿಂದ ಒಳಗಿನ ಅನಿಲ ಹರಿವು ಮತ್ತು ಸ್ಥಿರ ವೋಲ್ಟೇಜ್ನೊಂದಿಗೆ ವಿದ್ಯುತ್ ಸರಬರಾಜು ಅಗತ್ಯವಿದೆ.

MIG ನಲ್ಲಿನ ಬೆಸುಗೆ ವೇಗವು ವೆಲ್ಡಿಂಗ್ ಸ್ಥಳ (ಒಳ ಅಥವಾ ಹೊರ ಮೇಲ್ಮೈ) ಮತ್ತು ವಸ್ತುವನ್ನು ಅವಲಂಬಿಸಿ ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ 20 ರಿಂದ 30 ಇಂಚುಗಳವರೆಗೆ ಬದಲಾಗುತ್ತದೆ.ಆದಾಗ್ಯೂ, MIG ಹೆಚ್ಚು ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಮಾರ್ಪಟ್ಟಿದೆ ಮತ್ತು 100 ವರೆಗೆ ಬೆಸುಗೆ ಹಾಕಬಹುದು"ನಿಮಿಷಕ್ಕೆ.

2. ಟಿಐಜಿ

TIG ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ

TIG ವೆಲ್ಡಿಂಗ್ ಶೀಟ್ ಲೋಹಗಳ ನಿರ್ದಿಷ್ಟ ಪ್ರದೇಶಕ್ಕೆ ಶಾಖವನ್ನು ನೀಡುತ್ತದೆ, ಅಲ್ಲಿ ಸೇರಿಕೊಳ್ಳುವುದು ಅವಶ್ಯಕವಲ್ಲದ ಟಂಗ್ಸ್ಟನ್ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಿ.MIG ವೆಲ್ಡಿಂಗ್ನಂತೆ, ವೆಲ್ಡಿಂಗ್ ಪೂಲ್ನ ಮಾಲಿನ್ಯವನ್ನು ತಡೆಗಟ್ಟಲು ಜಡ ಅನಿಲ ರಕ್ಷಾಕವಚವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.ವಿದ್ಯುದ್ವಾರವನ್ನು ಸೇವಿಸಲಾಗದ ಕಾರಣ, ಜಂಟಿ ಫಿಲ್ಲರ್ ವಸ್ತುಗಳೊಂದಿಗೆ ಬಲಪಡಿಸಲಾಗಿದೆ.ಆದ್ದರಿಂದ, ಪ್ರಕ್ರಿಯೆಯ ಉದ್ದಕ್ಕೂ ಫಿಲ್ಲರ್ ರಾಡ್ ಅನ್ನು ನಿರಂತರವಾಗಿ ಬೆಸುಗೆ ಹಾಕುವ ಸ್ಥಾನಕ್ಕೆ ನೀಡುವುದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಪ್ರಕಾರಲೋಹದ ಹಾಳೆದಪ್ಪ, ನೀವು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಾಗಿ ಟಂಗ್ಸ್ಟನ್ ವಿದ್ಯುದ್ವಾರದ ವ್ಯಾಸವನ್ನು ಆಯ್ಕೆ ಮಾಡಬಹುದು.ಉದಾಹರಣೆಗೆ, ಶೀಟ್ ಮೆಟಲ್ ಸುಮಾರು 3 ಮಿಮೀ ದಪ್ಪವಾಗಿದ್ದರೆ 2.4 ಎಂಎಂ ಟಂಗ್ಸ್ಟನ್ ಎಲೆಕ್ಟ್ರೋಡ್ ಉತ್ತಮವಾಗಿರುತ್ತದೆ.ಶೀಟ್ ದುರ್ಬಲವಾಗಿದ್ದರೆ 1.6 ಮಿಮೀ ಅತ್ಯುತ್ತಮ ಆಯ್ಕೆಯಾಗಿದೆ.

ಇದು ಉಕ್ಕಿನ ಉಕ್ಕು ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂ, ತಾಮ್ರ, ಟೈಟಾನಿಯಂ, ಮೆಗ್ನೀಸಿಯಮ್ ಮತ್ತು ಕ್ರೋಮಿಯಂನಂತಹ ನಾನ್-ಫೆರಸ್ ಶೀಟ್ ಲೋಹದಲ್ಲಿ ಬಲವಾದ ಕೀಲುಗಳನ್ನು ರಚಿಸುವ ಕಾರಣ, TIG ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಏರೋಸ್ಪೇಸ್ ಮತ್ತು ಆಟೋಮೋಟಿವ್ ಉತ್ಪಾದನಾ ಉದ್ಯಮದಲ್ಲಿ ಪೀಠೋಪಕರಣ ತಯಾರಿಕೆಯ ಜೊತೆಗೆ ವ್ಯಾಪಕವಾಗಿ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ.ಹಸ್ತಚಾಲಿತ TIG ವೆಲ್ಡಿಂಗ್ ನಿಧಾನವಾಗಿ ಚಲಿಸಿದರೂ (4 ರಿಂದ 6"ಪ್ರತಿ ನಿಮಿಷಕ್ಕೆ), ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಅಥವಾ ರೊಬೊಟಿಕ್ ವಿಧಾನವನ್ನು ಬಳಸಿಕೊಂಡು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ವೇಗಗೊಳಿಸುತ್ತದೆ.

3. ಸ್ಟಿಕ್ ವೆಲ್ಡಿಂಗ್

ಸ್ಟಿಕ್ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ

ಸ್ಟಿಕ್ ವೆಲ್ಡಿಂಗ್ ಶೀಲ್ಡ್ ಮೆಟಲ್ ಪ್ಲೇಟ್ಗಳನ್ನು ಸೇರುವ ಅತ್ಯಂತ ಸಾಮಾನ್ಯ ಮತ್ತು ಸಾಂಪ್ರದಾಯಿಕ ಮಾರ್ಗವಾಗಿದೆ, ಇದು ರಕ್ಷಿತ ಲೋಹದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸುತ್ತದೆ.ಇದು ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವಾಗಿದ್ದು, ಫ್ಲಕ್ಸ್ನಲ್ಲಿ ಮುಚ್ಚಿದ ಸ್ಟಿಕ್ ಅನ್ನು ಎಲೆಕ್ಟ್ರೋಡ್ ಆಗಿ ಬಳಸುತ್ತದೆ.ಎಸಿ ಪವರ್ ಮೂಲದ ಧನಾತ್ಮಕ ಟರ್ಮಿನಲ್ನೊಂದಿಗೆ ವರ್ಕ್ಶೀಟ್ ಸಂಪರ್ಕಗೊಂಡಿರುವ ಎಲೆಕ್ಟ್ರೋಡ್ ಋಣಾತ್ಮಕ ಪ್ರವಾಹವನ್ನು ಒಯ್ಯುತ್ತದೆ.

ಇದು ತುಂಬಾ ನೇರವಾದ ವಿಧಾನವಾಗಿದೆ.ವೆಲ್ಡಿಂಗ್ ಗನ್ಗೆ ಎಲೆಕ್ಟ್ರೋಡ್ ಸ್ಟಿಕ್ ಅನ್ನು ಲಗತ್ತಿಸಿ ಮತ್ತು ಮುಂದುವರೆಯಲು ವೆಲ್ಡಿಂಗ್ ಪಾಯಿಂಟ್ ಅನ್ನು ಸ್ಪರ್ಶಿಸಿ.ಇದು ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾನದಲ್ಲಿ ಹೆಚ್ಚು ಲೋಹವನ್ನು ಠೇವಣಿ ಮಾಡುತ್ತದೆ ಮತ್ತು ಉನ್ನತ ಮಟ್ಟದ ಪರಿಣತಿಯ ಅಗತ್ಯವಿದ್ದರೂ, ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ಮತ್ತು 3.2 ಮಿಮೀಗಿಂತ ಕಡಿಮೆ ದಪ್ಪವಿರುವ ಕಬ್ಬಿಣದ ಹಾಳೆಗಳಂತಹ ಗಟ್ಟಿಯಾದ ಲೋಹಗಳಿಗೆ ಇದು ಸೂಕ್ತವಾಗಿದೆ.

4. ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್

ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ

ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಪ್ಲಾಸ್ಮಾ ಎಂದು ಕರೆಯಲ್ಪಡುವ ಅಯಾನೀಕೃತ ಅನಿಲದ ಹೆಚ್ಚಿನ-ವೇಗದ ಸ್ಟ್ರೀಮ್ನಿಂದ ಮಾಡಿದ ಸಂಕುಚಿತ ಚಾಪದಿಂದ ಲೋಹದ ಕೋಲೆಸೆನ್ಸ್ ಉತ್ಪತ್ತಿಯಾಗುತ್ತದೆ.ಹೆಚ್ಚಿನ ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳಲ್ಲಿ, ಟಾರ್ಚ್ ಪೊಲೆಂಟಾ ಚೇಂಬರ್ನಲ್ಲಿ ಆರಿಫೈಸ್ ಗ್ಯಾಸ್ ಅನ್ನು ಬಿಸಿ ಮಾಡುವ ಮೂಲಕ ಮತ್ತು ಪ್ಲಾಸ್ಮಾವನ್ನು ಸಂಕುಚಿತ ನಳಿಕೆಯ ಮೂಲಕ ಒತ್ತಾಯಿಸುವ ಮೂಲಕ ಪ್ಲಾಸ್ಮಾ ಜೆಟ್ ಅನ್ನು ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ.ಪ್ಲಾಸ್ಮಾದ ಮೂಲಕ ಭಾಗಶಃ ಕವಚವನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಸಹಾಯಕ ರಕ್ಷಾಕವಚ ಅನಿಲದಿಂದ ಪೂರಕವಾಗಿದೆ.ಸಹಾಯಕ ರಕ್ಷಾಕವಚ ಅನಿಲಗಳು ಆರ್ಗಾನ್, ಹೀಲಿಯಂ ಅಥವಾ ಆರ್ಗಾನ್ ಮಿಶ್ರಣವನ್ನು ಹೈಡ್ರೋಜನ್ ಅಥವಾ ಹೀಲಿಯಂನೊಂದಿಗೆ ಬಳಸುತ್ತವೆ.

ಪ್ಲಾಸ್ಮಾ ಸ್ಟ್ರೀಮ್ನ ಶಾಖ ಶಕ್ತಿಯು ಕೇಂದ್ರೀಕೃತವಾಗಿರುತ್ತದೆ ಮತ್ತು ಸಂಕುಚಿತ ಆರ್ಕ್ನಿಂದಾಗಿ ಹೆಚ್ಚು ತೀವ್ರವಾಗಿರುತ್ತದೆ, ಇದು ಆಳವಾದ ನುಗ್ಗುವಿಕೆಗೆ ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.ಪರಿಣಾಮವಾಗಿ, ಇದು ಲೋಹದ ಹಾಳೆಯಲ್ಲಿ ಸ್ಥಿರ, ಕಿರಿದಾದ ಮತ್ತು ತ್ವರಿತ ವೆಲ್ಡ್ ಅನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ.ಶೀಟ್ ಲೋಹಗಳನ್ನು ಫಿಲ್ಲರ್ ವಸ್ತುಗಳೊಂದಿಗೆ ಅಥವಾ ಇಲ್ಲದೆಯೇ ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಬಳಸಿ ಸೇರಿಕೊಳ್ಳಬಹುದು.ದುರ್ಬಲವಾದ ಹಾಳೆಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಫೆರಸ್ ಮತ್ತು ನಾನ್-ಫೆರಸ್ ಲೋಹಗಳನ್ನು ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಬಳಸಿ ಸೇರಿಕೊಳ್ಳಬಹುದು.

5. ಲೇಸರ್-ಕಿರಣ ವೆಲ್ಡಿಂಗ್

ಲೇಸರ್ ಕಿರಣದ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆ

ಲೇಸರ್ ಕಿರಣದ ಬೆಸುಗೆಯಲ್ಲಿ, ವೆಲ್ಡಿಂಗ್ ಸ್ಥಳದಲ್ಲಿ ಸೂಚಿಸಲಾದ ದೀರ್ಘವಾದ ಫೋಟಾನ್ ಕಿರಣವು ಲೋಹದ ಹಾಳೆಗಳನ್ನು ಬಿಸಿ ಮಾಡುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪೂಲ್ ಅನ್ನು ರಚಿಸುವ ಮೂಲಕ ಅವುಗಳನ್ನು ಸೇರುತ್ತದೆ.ಈ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಪ್ರಮುಖ ಪ್ರಯೋಜನವೆಂದರೆ ಕೇಂದ್ರೀಕೃತ ಹೆಚ್ಚಿನ ಶಕ್ತಿ-ಸಾಂದ್ರತೆಯ ಫೋಟಾನ್ ಕಿರಣದ ಕಾರಣದಿಂದಾಗಿ ಸಣ್ಣ ಶಾಖ-ಬಾಧಿತ ಪ್ರದೇಶವಿರುತ್ತದೆ.

ಲೇಸರ್ ವೆಲ್ಡ್ಕಾರ್ಬನ್ ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್, ಟೈಟಾನಿಯಂ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂನಂತಹ ಹೆಚ್ಚಿನ ಕರಗುವ ತಾಪಮಾನ ಮತ್ತು ಶಾಖದ ವಾಹಕತೆ ಹೊಂದಿರುವ ಶೀಟ್ ಲೋಹಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.ಕಿರಿದಾದ ಬೆಸುಗೆಗಳು ಸುಲಭವಾಗಿ ಸಾಧಿಸಬಹುದಾದ ಕಾರಣ, ಇದನ್ನು ಗೇರ್ ಭಾಗಗಳು, ಏರ್ಬ್ಯಾಗ್ಗಳು, ತೋಳುಗಳು ಮತ್ತು ಪೇಸ್ಮೇಕರ್ಗಳನ್ನು ತಯಾರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ.

ಶೀಟ್ ಮೆಟಲ್ನಲ್ಲಿ ಲೇಸರ್ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳಿಗೆ ಎರಡು ಪ್ರಮಾಣಿತ ಯಂತ್ರಗಳಿವೆ, ಸಣ್ಣ ಮತ್ತು ದೀರ್ಘ-ತರಂಗಾಂತರದ ವಿಧಗಳು.ದೀರ್ಘ-ತರಂಗಾಂತರದ ಮೂಲಗಳು CO2-ಮಾದರಿಯ ಲೇಸರ್ಗಳಾಗಿವೆ, ಆದರೆ ಕಡಿಮೆ-ತರಂಗಾಂತರ ಯಂತ್ರಗಳು YAG, ಡಿಸ್ಕ್ ಅಥವಾ ಫೈಬರ್ ಕಿರಣಗಳಾಗಿವೆ.ಅವಿಭಾಜ್ಯ ವ್ಯತ್ಯಾಸವೆಂದರೆ ಕಡಿಮೆ-ತರಂಗಾಂತರ ಹೊಂದಿರುವ ಯಂತ್ರಗಳು ದೀರ್ಘವಾದವುಗಳಿಗಿಂತ ವೇಗವಾಗಿ ವಸ್ತುಗಳನ್ನು ಕರಗಿಸುತ್ತವೆ.

ಈಗ ಉತ್ತಮ ತಿಳುವಳಿಕೆಗಾಗಿ ಪ್ರತಿಯೊಂದು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಹೋಲಿಕೆ ಮಾಡೋಣ;

| SN | ಮಾದರಿ | ವೆಲ್ಡಿಂಗ್ ವೇಗ | ಹಾಳೆಯ ವಸ್ತುಗಳು |

| 1 | ಎಂಐಜಿ | 20 ರಿಂದ 30″ / ನಿಮಿಷ ಸ್ವಯಂಚಾಲಿತ: 1oo ″ / ನಿಮಿಷದವರೆಗೆ | ಕಾರ್ಬನ್ ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್, ಅಲ್ಯೂಮಿನಿಯಂ |

| 2 | ಟಿಐಜಿ | 4 ರಿಂದ 10″ / ನಿಮಿಷ ಸ್ವಯಂಚಾಲಿತ: 80″ / ನಿಮಿಷದವರೆಗೆ | ಸ್ಟೀಲ್, ಕ್ರೋಮಿಯಂ, ಟೈಟಾನಿಯಂ, ತಾಮ್ರ, ಮೆಗ್ನೀಸಿಯಮ್ |

| 3 | ಸ್ಟಿಕ್ | 3 ರಿಂದ 6″ / ನಿಮಿಷ | ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ ಮತ್ತು ಕಬ್ಬಿಣದ ಹಾಳೆಗಳಂತಹ ಗಟ್ಟಿಯಾದ ಲೋಹಗಳು |

| 4 | ಲೇಸರ್ ಕಿರಣ | 40 ರಿಂದ 140″ / ನಿಮಿಷ (ಹಸ್ತಚಾಲಿತ ಅಥವಾ ಸ್ವಯಂಚಾಲಿತ ಅವಲಂಬಿಸಿ) | ಹೆಚ್ಚಿನ ಕರಗುವ ಬಿಂದು ಹೊಂದಿರುವ ವಸ್ತುಗಳು, ಕಾರ್ಬನ್ ಮತ್ತು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್, ಟೈಟಾನಿಯಂ |

| 5 | ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್ | 10 ರಿಂದ 20″ / ನಿಮಿಷ, ಸ್ವಯಂಚಾಲಿತ: 125 ″ / ನಿಮಿಷ | ಫೆರಸ್ ಮತ್ತು ನಾನ್-ಫೆರಸ್ ಎರಡೂ |

ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳ ನಡುವಿನ ಹೋಲಿಕೆ

ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾನಗಳ ವಿಧಗಳು ಮತ್ತು ಚಿಹ್ನೆಗಳು

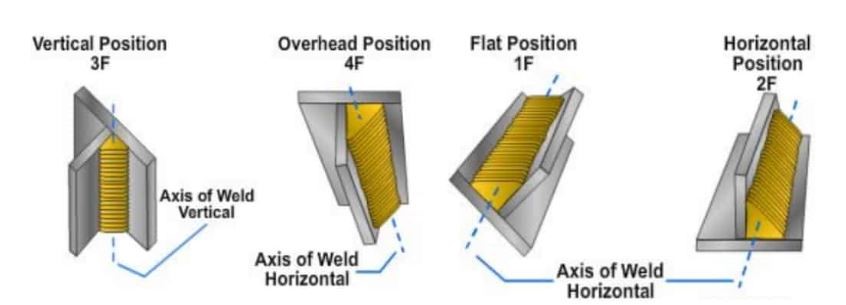

ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾನಗಳಲ್ಲಿ ನಾಲ್ಕು ಮೂಲಭೂತ ವಿಧಗಳಿವೆ ಫ್ಲಾಟ್ (1), ಅಡ್ಡ (2), ಲಂಬ (3), ಮತ್ತು ಓವರ್ಹೆಡ್ (4).ಬ್ರಾಕೆಟ್ನಲ್ಲಿರುವ ಸಂಖ್ಯೆಯು ಪ್ರಕಾರದ ಚಿಹ್ನೆಯನ್ನು ಪ್ರತಿನಿಧಿಸುತ್ತದೆ.ಅಲ್ಲದೆ, ಎಲ್ಲಾ ನಾಲ್ಕು ವರ್ಗಗಳಲ್ಲಿ ಫಿಲೆಟ್ (ಎಫ್) ಮತ್ತು ಗ್ರೂವ್ ವೆಲ್ಡಿಂಗ್ (ಜಿ) ಎರಡನ್ನೂ ಅನ್ವಯಿಸಬಹುದು.ಉದಾಹರಣೆಯ ಮೂಲಕ ಈ ಚಿಹ್ನೆಗಳನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳೋಣ;

i. 3 ಎಫ್: ಲಂಬ ಸ್ಥಾನದಲ್ಲಿ ಫಿಲೆಟ್ ವೆಲ್ಡಿಂಗ್

ii 4 ಜಿ: ಓವರ್ಹೆಡ್ ಸ್ಥಾನದಲ್ಲಿ ಗ್ರೂವ್ ವೆಲ್ಡಿಂಗ್

iii 2 ಎಫ್: ಸಮತಲ ಸ್ಥಾನದಲ್ಲಿ ಫಿಲೆಟ್ ವೆಲ್ಡಿಂಗ್

ವಿವಿಧ ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾನಗಳು

ಫಿಲೆಟ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಸಮತಲ ಮೇಲ್ಮೈಯ ಮೇಲಿನ ತುದಿಯನ್ನು ಎಲ್-ಆಕಾರದ ಲಂಬವಾದ ಸ್ಥಾನದಲ್ಲಿ ಲಂಬವಾದ ಮೇಲ್ಮೈಗೆ ವಿರುದ್ಧವಾಗಿ ಇರಿಸಲಾಗುತ್ತದೆ.ಗ್ರೂವ್ ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಗ್ರೂವ್ ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ವೆಲ್ಡ್ ಮಾಡಬೇಕಾದ ಎರಡೂ ಲೋಹದ ಹಾಳೆಗಳು ಒಂದೇ ಸಮತಲದಲ್ಲಿ (ವರ್ಟಿಕಲ್) ಇಡುತ್ತವೆ.

ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಪರಿಗಣಿಸಬೇಕಾದ ಅಂಶಗಳು

ಸ್ಥಿರ ಮತ್ತು ಬಲಪಡಿಸಿದ ವಿವಾಹಕ್ಕಾಗಿ, ವಿವಿಧ ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು.ಕೆಲವು ನಿರ್ಣಾಯಕ ಅಂಶಗಳನ್ನು ವಿವರವಾಗಿ ಅವಲೋಕಿಸೋಣ;

1. ಫಿಲ್ಲರ್ ವಸ್ತು

ತುಕ್ಕು ಮತ್ತು ತುಕ್ಕು ರಚನೆಯನ್ನು ಅಂತಿಮವಾಗಿ ತಡೆಯುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುವ ಫಿಲ್ಲರ್ ಅನ್ನು ಆರಿಸಿ.ಅಲ್ಲದೆ, ಫಿಲ್ಲರ್ ರಾಡ್ ಶೀಟ್ ಮೆಟಲ್ ದಪ್ಪಕ್ಕಿಂತ ತೆಳ್ಳಗಿರಬೇಕು ಎಂದು ನೆನಪಿಡಿ.ಉದಾಹರಣೆಗೆ, ನೀವು 1.5 ಮಿಮೀ ದಪ್ಪವಿರುವ ಶೀಟ್ ಮೆಟಲ್ ಅನ್ನು ವೆಲ್ಡ್ ಮಾಡಲು ಯೋಜಿಸಿದರೆ ಫಿಲ್ಲರ್ ರಾಡ್ 0.7 ಮತ್ತು 1 ಮಿಮೀ ನಡುವೆ ಇರಬೇಕು.

2. ವಿದ್ಯುದ್ವಾರದ ಗಾತ್ರ

ವಿದ್ಯುದ್ವಾರದ ಗಾತ್ರವನ್ನು ಅನ್ವಯಿಸಿದ ಶಾಖ (ವಿದ್ಯುತ್) ಮತ್ತು ಅಗತ್ಯವಿರುವ ಬೆಸುಗೆಯ ಮಟ್ಟವನ್ನು ಆಧರಿಸಿ ಆಯ್ಕೆ ಮಾಡಬೇಕು.ಉದಾಹರಣೆಗೆ, ಕಿರಿದಾದ ಬೆಸುಗೆ ಮತ್ತು ಕಡಿಮೆ ಶಾಖದ ಪರಿಸ್ಥಿತಿಗಳಿಗೆ 0.125 ಇಂಚುಗಳಷ್ಟು ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರವು ಉತ್ತಮವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ.

3. ಕೆಲಸದ ಹಾಳೆಯಲ್ಲಿ ಹಿಡಿಕಟ್ಟುಗಳು

ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾನವನ್ನು ಸರಿಹೊಂದಿಸಲು ಕ್ಲಾಂಪ್ ಅನ್ನು ಬಳಸುವುದು ಸ್ಥಿರವಾದ ಬೆಸುಗೆ ಮತ್ತು ಬಲವನ್ನು ಸಾಧಿಸಲು ನಿರ್ಣಾಯಕವಾಗಿದೆ.ಹೆಚ್ಚುವರಿಯಾಗಿ, ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಕೆಲಸದ ಹಾಳೆಗಳನ್ನು ಬದಲಾಯಿಸುವುದನ್ನು ತಡೆಯಲು ಹಾಳೆಯನ್ನು ಸರಿಯಾಗಿ ಕ್ಲ್ಯಾಂಪ್ ಮಾಡಬೇಕಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಸಮಸ್ಯೆಗಳನ್ನು ಎದುರಿಸಲು ಸಲಹೆಗಳು

· ಶೀಟ್ ಮೆಟಲ್ ತುಂಡುಗಳ ನಡುವೆ ಬಿಗಿಯಾದ ಜಾಗಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ ಚಾಪ ಮತ್ತು ಕೊಚ್ಚೆಗುಂಡಿಯನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಚಿಕ್ಕದಾಗಿ ಮತ್ತು ನಿಯಂತ್ರಿಸಲು ಮೊನಚಾದ ಎಲೆಕ್ಟ್ರೋಡ್-ಟಿಪ್ ಅನ್ನು ಬಳಸುವುದು ಉತ್ತಮವಾಗಿದೆ ಏಕೆಂದರೆ ಇದು ಶಾಖ ವಲಯವನ್ನು ಬಹಳ ನಿರ್ಬಂಧಿತ ಪ್ರದೇಶಗಳಲ್ಲಿ ಇರಿಸುತ್ತದೆ.

· ಗುಣಮಟ್ಟ ಮತ್ತು ಮೇಲ್ಮೈ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು ಮೂಲಮಾದರಿಗಳ ಮೇಲೆ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಪರೀಕ್ಷಿಸಿ.

· MIG ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ನಿರ್ವಹಿಸುವಾಗ, ಆರ್ಕ್ ಪ್ರದೇಶವು ಬಿಸಿಯಾದಾಗ ಸಾಧ್ಯವಾದಷ್ಟು ವೇಗದ ಪ್ರಯಾಣದ ವೇಗದೊಂದಿಗೆ ನೇರವಾದ ಮಾರ್ಗದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಗನ್ ಅನ್ನು ಸರಿಸಿ.ಇದು ಸುಡುವಿಕೆಯಿಂದ ರಕ್ಷಿಸುತ್ತದೆ.

· ವೆಲ್ಡಿಂಗ್ ಪ್ರದೇಶದಲ್ಲಿ ಯಾವುದೇ ರಂಧ್ರಗಳನ್ನು ಬಿಡುವುದನ್ನು ತಪ್ಪಿಸಿ ಏಕೆಂದರೆ ಅವು ತೇವಾಂಶದ ಪಿನ್ಹೋಲ್ಗಳಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ ಮತ್ತು ತುಕ್ಕು ರಚನೆಯನ್ನು ಪ್ರೋತ್ಸಾಹಿಸುತ್ತವೆ.

· ಶಾಖವನ್ನು ಹೊರಹಾಕಲು, ತಾಮ್ರ ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂನಿಂದ ಮಾಡಿದ ಚಿಲ್ ಬಾರ್ನೊಂದಿಗೆ ಶಾಖ-ಬಾಧಿತ ಪ್ರದೇಶವನ್ನು ಸಂಪರ್ಕಕ್ಕೆ ತನ್ನಿ.

ತೀರ್ಮಾನ

ಶೀಟ್ ಮೆಟಲ್ ಮತ್ತು ಅಗತ್ಯವಿರುವ ಉತ್ಪನ್ನದ ವಿಶೇಷಣಗಳ ಆಧಾರದ ಮೇಲೆ ಸರಿಯಾದ ವೆಲ್ಡಿಂಗ್ ತಂತ್ರವನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ನಿರ್ಣಾಯಕವಾಗಿದೆ.ವೆಲ್ಡಿಂಗ್ ಪ್ರಕಾರವನ್ನು ಆಯ್ಕೆ ಮಾಡಿದ ನಂತರ, ಎಲೆಕ್ಟ್ರೋಡ್ ಗಾತ್ರ, ಫಿಲ್ಲರ್ ವಸ್ತು, ಕ್ಲ್ಯಾಂಪ್ ಸ್ಥಾನ ಮತ್ತು ಹೆಚ್ಚಿನವುಗಳನ್ನು ಒಳಗೊಂಡಂತೆ ಹಲವಾರು ಅಂಶಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು.Prolean ನಲ್ಲಿ, ನಾವು ವೃತ್ತಿಪರತೆಯನ್ನು ಒದಗಿಸುತ್ತೇವೆಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ ಸಮಾಲೋಚನೆ ಮತ್ತು ಸೇವೆಗಳುವೆಲ್ಡಿಂಗ್ ನಿಯತಾಂಕಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುವುದರಿಂದ ಲೇಸರ್ ಕತ್ತರಿಸುವುದು ಮತ್ತು ನಿಮ್ಮ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಬೆಸುಗೆ ಹಾಕುವುದು.ನಮ್ಮ ಎಂಜಿನಿಯರ್ ಅನ್ನು ಸಂಪರ್ಕಿಸಿಹೆಚ್ಚಿನ ಮಾಹಿತಿಗಾಗಿ ನೇರವಾಗಿ.

FAQ ಗಳು

AC ಮತ್ತು DC ಎರಡರಲ್ಲೂ ಬೆಸುಗೆ ಹಾಕಲು ಉತ್ತಮ ವಿಧಾನಗಳು ಯಾವುವು?

ವಿವಿಧ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು ಎರಡೂ ಪ್ರಕಾರಗಳಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ.ಆದಾಗ್ಯೂ, ನೀವು ಎಸಿ ಮತ್ತು ಡಿಸಿ ಮೂಲಗಳನ್ನು ಬಳಸಿದರೆ MIG ವೆಲ್ಡಿಂಗ್ ಉತ್ತಮವಾಗಿರುತ್ತದೆ.

ಶೀಟ್ ಲೋಹಗಳಿಗೆ ವೆಲ್ಡಿಂಗ್ನ ಸಾಮಾನ್ಯ ವಿಧಗಳು ಯಾವುವು?

TIG, MIG, ಸ್ಟಿಕ್, ಲೇಸರ್ ಕಿರಣ ಮತ್ತು ಪ್ಲಾಸ್ಮಾ ವೆಲ್ಡಿಂಗ್ ಸೇರಿದಂತೆ ಶೀಟ್ ಮೆಟಲ್ಗೆ ಐದು ಸಾಮಾನ್ಯ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳಿವೆ.

ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ಗೆ ದಪ್ಪದ ಮಿತಿ ಏನು?

ಶೀಟ್ ಮೆಟಲ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ O.8 ಮಿಮೀ ಕಡಿಮೆ ದಪ್ಪದ ಮಿತಿಯಾಗಿದೆ.ಆದಾಗ್ಯೂ, ನೀವು ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಶೀಟ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಬೇಕಾದರೆ, ನೀವು MIG ವೆಲ್ಡಿಂಗ್ನೊಂದಿಗೆ MIG ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸಬಹುದು, ಆದರೆ ಎಲೆಕ್ಟ್ರೋಡ್ ತುದಿಯು ತುಂಬಾ ತೀಕ್ಷ್ಣವಾದ-ಬಿಂದುವಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ.

ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ನಿರ್ವಹಿಸುವಾಗ ಪರಿಗಣಿಸಬೇಕಾದ ನಿರ್ಣಾಯಕ ಅಂಶಗಳು ಯಾವುವು?

ಎಲೆಕ್ಟ್ರೋಡ್ ಮತ್ತು ಫಿಲ್ಲರ್ ರಾಡ್ ಗಾತ್ರ, ವರ್ಕಿಂಗ್ ಶೀಟ್ನ ದಪ್ಪ, ಶಾಖಕ್ಕಾಗಿ ಅನ್ವಯಿಸಲಾಗಿದೆ, ಕ್ಲ್ಯಾಂಪ್ ಸ್ಥಾನ ಮತ್ತು ಸುರಕ್ಷತೆಯು ಹೆಚ್ಚು ಅಗತ್ಯವಿರುವ ಪರಿಗಣನೆಗಳಾಗಿವೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜುಲೈ-08-2022