Soldadura de chapa: todo o que debes saber

Última actualización: 09/02, tempo de lectura: 6 min

Operación de soldadura

Soldadura de chapa metálicaé un proceso de fabricación crucial porque é unha das formas máis sinxelas de unir pezas recortadas de chapas metálicas para crear a forma desexada.Na soldadura, as superficies de acoplamento son sometidas a unha intensa calor para fundilalas fundíndose o metal nunha zona designada.Nalgúns casos, tamén se usa presión para unir as pezas da chapa, pero Spark é o máis popular entre os fabricantes e as aplicacións industriais.

Este artigo discutirá brevementediferentes técnicas de soldadura de chapa metálica, aplicacións, factores a considerar e algúns consellos útiles de soldadura.

1. MIG

Operación de soldadura MIG

Outro nome para a soldadura MIG é Gas Metal Arc Welding (GMAW).O proceso de soldadura no que o electrodo de fío sólido consumible crea a piscina de fusión na posición de unión.A punta do electrodo de carga eléctrica quenta a zona obxecto de aprendizaxe e funde o metal.Neste método, a pistola de soldadura usa un gas protector (helio, argón, nitróxeno) para evitar que a piscina de soldadura se infecte pola contaminación atmosférica.É adecuado para chapas metálicas de aceiro inoxidable, aceiro carbono e aluminio.

Na soldadura MIG, requírese un fluxo de gas interno desde un cilindro de subministración e unha fonte de alimentación con tensión constante para crear o arco eléctrico para fundir o metal e alimentar o fío do electrodo.

A velocidade de soldadura en MIG varía de 20 a 30 polgadas por minuto dependendo da localización da soldadura (superficie interior ou exterior) e do material.Non obstante, o MIG tornouse máis automático e pode soldar ata 100″por minuto.

2. TIG

Operación de soldadura TIG

A soldadura TIG proporciona calor á área específica das chapas onde é necesaria a unión mediante electrodos de wolframio non consumibles.Do mesmo xeito que a soldadura MIG, a protección de gas inerte úsase para evitar a contaminación da piscina de soldadura.Dado que o electrodo non se pode consumir, a unión está reforzada con materiais de recheo.Polo tanto, é necesario alimentar a varilla de recheo continuamente na posición de soldadura durante todo o proceso.

Segundo ofolla de metalgrosor, pode escoller o diámetro do electrodo de tungsteno para o proceso de soldadura.Por exemplo, un electrodo de tungsteno de 2,4 mm será o mellor se a chapa ten un espesor de 3 mm.1,6 mm será a mellor opción se a folla é fráxil.

Debido a que crea unións fortes en aceiro de aceiro e chapas metálicas non ferrosas como aluminio, cobre, titanio, magnesio e cromo, a soldadura TIG aplícase amplamente na industria aeroespacial e automotriz, ademais da fabricación de mobles.Aínda que a soldadura TIG manual se move máis lentamente (4 a 6″por minuto), a soldadura mediante automatización ou un enfoque robótico pode acelerar o proceso.

3. Soldadura con varillas

Operación de soldadura por varilla

A soldadura por vara é a forma máis común e tradicional de unir placas de chapa, que utiliza soldadura por arco metálico blindado.É un método de soldadura por arco manual que utiliza un pau cuberto de fluxo como electrodo.O electrodo leva a corrente negativa onde a folla de traballo está conectada co terminal positivo da fonte de alimentación de CA.

É un enfoque moi sinxelo.Conecte o electrodo á pistola de soldadura e toque o punto de soldadura para continuar.Aínda que deposita demasiado metal na posición de soldeo e require un alto nivel de experiencia, é adecuado para metais duros como o aceiro carbono e chapas de ferro con espesores inferiores a 3,2 mm.

4. Soldadura por arco plasma

Operación de soldadura por arco plasma

Na soldadura por arco de plasma, a coalescencia do metal prodúcese por un arco restrinxido formado por un fluxo de gas ionizado de alta velocidade chamado plasma.Na maioría das operacións de soldadura por arco de plasma, xérase un chorro de plasma quentando o gas orificio na cámara de polenta do facho e forzando o plasma a través dunha boquilla de constricción.A través do plasma obtense un escudo parcial e complétase cun gas protector auxiliar.Os gases de protección auxiliares usan argón, helio ou unha mestura de argón con hidróxeno ou helio.

A enerxía térmica do fluxo de plasma é concentrada e moi intensa debido ao arco restrinxido, o que permite unha penetración profunda.Como resultado, produce unha soldadura estable, estreita e rápida na chapa.As chapas poden unirse mediante soldadura por arco de plasma con ou sen material de recheo.Os metais férreos e non férreos, incluídas as follas fráxiles, pódense unir mediante soldadura por arco de plasma.

5. Soldadura por láser

Operación de soldadura con láser

Na soldadura con feixe láser, un feixe de fotóns prolongado apuntado no punto de soldadura quenta as follas metálicas e únese a elas creando o grupo de soldadura.A principal vantaxe deste proceso de soldadura é que haberá unha menor área afectada pola calor debido ao feixe de fotóns de alta densidade de enerxía concentrado.

Soldadura con láserson axeitados para chapas metais cunha alta temperatura de fusión e condutividade térmica, como o carbono e o aceiro inoxidable, o titanio e o aluminio.Debido a que as soldaduras estreitas son facilmente alcanzables, úsase para fabricar pezas de engrenaxe, airbags, mangas e marcapasos.

Existen dúas máquinas estándar para operacións de soldadura con láser sobre chapa metálica, os tipos de lonxitude de onda curta e longa.As fontes de lonxitude de onda longa son láseres de tipo CO2, mentres que as máquinas de lonxitude de onda curta son raios YAG, disco ou fibra.A principal diferenza é que as máquinas con lonxitude de onda curta funden o material máis rápido que as longas.

Agora imos comparar cada un dos procesos de soldadura para unha mellor comprensión;

| SN | Tipo | Velocidade de soldadura | Materiais de folla |

| 1 | MIG | 20 a 30″/minuto automatizado: ata 1oo ″/minuto | Carbono e aceiro inoxidable, aluminio |

| 2 | TIG | 4 ao 10″/minuto automatizado: ata 80″/minuto | Aceiro, cromo, titanio, cobre, magnesio |

| 3 | Palo | 3 ao 6″/minuto | metais duros como o aceiro carbono e as chapas de ferro |

| 4 | Feixe láser | 40 a 140″/minuto (dependendo do manual ou automático) | Materiais cun alto punto de fusión, carbono e aceiro inoxidable, titanio |

| 5 | Arco de plasma | 10 ao 20″/minuto, automatizado: ata 125 ″/minuto | Tanto ferrosos como non ferrosos |

Comparación entre procesos de soldadura

Tipos de posicións e símbolos de soldadura

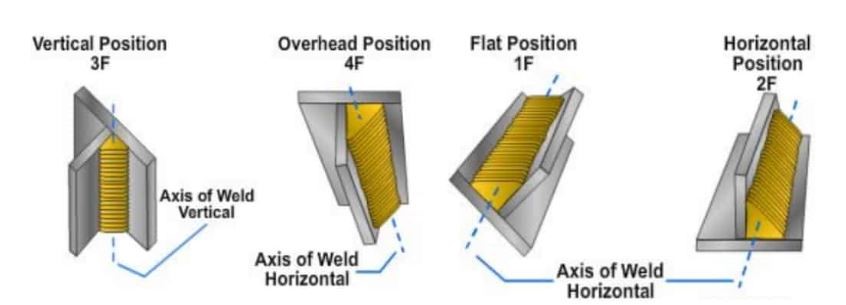

Existen catro tipos básicos de posicións de soldadura Plano (1), Horizontal (2), Vertical (3) e Aéreo (4).O número entre corchetes representa o símbolo do tipo.Ademais, tanto a soldadura de filete (F) como a de suco (G) pódense aplicar nas catro clases.Entendemos estes símbolos co exemplo;

i. 3 F: Soldadura de filetes en posición vertical

ii. 4 G: soldadura de suco en posición aérea

iii. 2 F: Soldadura de filetes en posición horizontal

Varias posicións de soldadura

Na soldadura de filetes, o extremo superior dunha superficie horizontal colócase contra unha superficie vertical nunha posición perpendicular en forma de L.Mentres se realiza a soldadura por ranuras, mentres que na soldadura por ranuras, ambas as chapas metálicas que se van soldar sitúanse no mesmo plano (vertical).

Factores a considerar durante a soldadura de chapa

Para unha voda estable e fortalecida, hai que ter en conta varios factores.Imos repasar algúns dos factores cruciais en detalle;

1. Material de recheo

Escolla un recheo que sexa capaz de evitar, en última instancia, a corrosión e a formación de ferruxe.Ademais, lembre que a barra de recheo debe ser máis delgada que o grosor da chapa.Por exemplo, a varilla de recheo debe estar entre 0,7 e 1 mm se planea soldar chapa metálica de 1,5 mm de espesor.

2. Tamaño do electrodo

O tamaño do electrodo debe escollerse en función da calor (electricidade) aplicada e do grao de soldadura necesario.Por exemplo, un electrodo cun diámetro de 0,125 polgadas funciona mellor para soldaduras estreitas e condicións de baixa calor.

3. Abrazadeiras na folla de traballo

Usar unha pinza para axustar a posición de soldadura é fundamental para conseguir unha soldadura estable e unha resistencia.Ademais, a folla debe estar correctamente suxeita para evitar que as follas de traballo se movan durante a soldadura.

Consellos para atopar problemas durante a soldadura

· O mellor é utilizar unha punta de electrodo puntiagudo para manter o arco e o charco o máis pequenos e controlados posible cando se solda en espazos reducidos entre pezas de chapa porque así se mantén a zona de calor en zonas moi restrinxidas.

· Proba a soldadura dos prototipos antes de comezar os procesos de soldadura de chapa para garantir a calidade e o acabado superficial.

· Cando realice a soldadura MIG, move a pistola de soldadura nun camiño recto coa velocidade de desprazamento máis rápida posible cando a zona do arco se quente.Protexerá do burnout.

· Evite deixar orificios na zona de soldadura porque actuarán como orificios de humidade e favorecerán a formación de corrosión.

· Para disipar a calor, pon a zona afectada pola calor en contacto cunha barra de frío feita de cobre ou aluminio.

Conclusión

É fundamental seleccionar a técnica de soldadura adecuada en función da chapa metálica e das especificacións do produto requiridas.Despois de elixir o tipo de soldadura, débense considerar varios factores, incluíndo o tamaño do electrodo, o material de recheo, a posición da abrazadeira e moito máis.En Prolean, ofrecemos profesionaisconsultoría e servizos de soldadura de chapadesde o deseño dos parámetros de soldadura ata o corte con láser e a soldadura adaptada ás súas necesidades.Contacte co noso enxeñeirodirectamente para obter máis información.

Preguntas frecuentes

Cales son os mellores enfoques para soldar con CA e CC?

Varios enfoques de soldadura funcionan en ambos os tipos.Non obstante, a soldadura MIG sería a mellor se usas ambas fontes AC e DC.

Cales son os tipos comúns de soldadura para chapas metais?

Existen cinco métodos comúns de soldadura para chapa metálica, incluíndo soldadura TIG, MIG, Stick, láser e plasma.

Cal é o límite de espesor para a soldadura de chapas?

O,8 mm é o límite inferior de espesor para a soldadura de chapa.Non obstante, se precisa soldar follas máis baixas que iso, pode usar a soldadura MIG coa soldadura MIG, pero asegúrese de que a punta do electrodo estea moi afiada.

Cales son os factores críticos a ter en conta ao realizar as operacións de soldadura?

O tamaño do electrodo e da varilla de recheo, o grosor da folla de traballo, aplicada para a calor, a posición da abrazadeira e a seguridade son as consideracións máis necesarias.

Hora de publicación: 08-07-2022