Sac Levha Kaynağı: Bilmeniz Gereken Her Şey

Son güncelleme:09/02, okuma süresi: 6 dakika

Kaynak işlemi

sac kaynakistenen şekli oluşturmak için kesilmiş metal levha parçalarını birleştirmenin en basit yollarından biri olduğu için çok önemli bir imalat sürecidir.Kaynakta, birleşme yüzeyleri, metali belirlenmiş bir alanda eriterek kaynaştırmak için yoğun ısıya maruz bırakılır.Bazı durumlarda sac parçaları birleştirmek için basınç da kullanılır, ancak üreticiler ve endüstriyel uygulamalar arasında en popüler olanı Spark'tır.

Bu makale kısaca tartışacakfarklı sac kaynak Teknikleri, Uygulamalar, dikkate alınması gereken faktörler ve bazı yardımcı kaynak tavsiyeleri.

1. MIG

MIG kaynak işlemi

MIG kaynağının diğer bir adı Gaz Metal Ark Kaynağıdır (GMAW).Sarf malzemesi dolu kaynak telinin birleştirme konumunda eriyik havuzunu oluşturduğu kaynak işlemi.Elektrik yükü elektrot ucu, hedeflenen alanı ısıtır ve metali eritir.Bu yöntemde kaynak tabancası, kaynak havuzunun atmosferik kirlilikten etkilenmesini önlemek için koruyucu bir gaz (helyum, argon, nitrojen) kullanır.Paslanmaz çelik, Karbon çeliği ve Alüminyum metal levhalar için uygundur.

MIG kaynağında, metali eritmek ve elektrot telini beslemek için elektrik arkını oluşturmak için bir besleme silindirinden bir iç gaz akışı ve sabit voltajlı bir güç kaynağı gerekir.

MIG'de kaynak hızı, kaynak konumuna (İç veya dış yüzey) ve malzemeye bağlı olarak dakikada 20 ila 30 inç arasında değişir.Ancak MIG daha otomatik hale geldi ve 100'e kadar kaynak yapabilir.″Dakikada.

2. TIG

TIG kaynak işlemi

TIG kaynağı ısıyı, tüketilemeyen tungsten elektrotlar kullanılarak birleştirmenin gerekli olduğu sac metallerin belirli alanlarına iletir.MIG kaynağında olduğu gibi, kaynak havuzunun kirlenmesini önlemek için inert gaz koruması kullanılır.Elektrot tüketilemeyeceği için derz dolgu malzemeleri ile güçlendirilir.Doldurma çubuğunun süreç boyunca sürekli olarak kaynak konumuna beslenmesi gerekir.

Göremetal levhakalınlık, kaynak işlemi için tungsten elektrodunun çapını seçebilirsiniz.Örneğin, metal levha yaklaşık 3 mm kalınlığındaysa, 2,4 mm'lik bir tungsten elektrot en iyisi olacaktır.Levha kırılgansa 1,6 mm en iyi seçenek olacaktır.

Alüminyum, bakır, titanyum, magnezyum ve Krom gibi çelik ve demir dışı sac metallerde güçlü bağlantılar oluşturduğu için TIG kaynağı, mobilya imalatının yanı sıra havacılık ve otomotiv imalat endüstrisinde yaygın olarak uygulanmaktadır.Manüel TIG kaynağı daha yavaş hareket etse de (4 ila 6″Otomasyon veya robotik bir yaklaşım kullanarak kaynak işlemi hızlandırabilir.

3. Örtülü Kaynak

Çubuk kaynak işlemi

Örtülü kaynak, korumalı metal ark kaynağı kullanan sac levhaları birleştirmenin en yaygın ve geleneksel yoludur.Elektrot olarak akı kaplı bir çubuk kullanan bir manuel ark kaynağı yaklaşımıdır.Elektrot, çalışma sayfasının AC güç kaynağının pozitif terminaline bağlandığı yerde negatif akımı taşır.

Bu çok basit bir yaklaşımdır.Elektrot çubuğunu kaynak tabancasına takın ve devam etmek için kaynak noktasına dokunun.Kaynak konumunda çok fazla metal biriktirmesine ve yüksek düzeyde uzmanlık gerektirmesine rağmen, kalınlığı 3,2 mm'den az olan karbon çeliği ve demir sac gibi sert metaller için uygundur.

4. Plazma Ark Kaynağı

Plazma ark kaynağı işlemi

Plazma ark kaynağında, metal kaynaşması, plazma adı verilen yüksek hızlı iyonize gaz akışından oluşan daraltılmış bir ark tarafından üretilir.Çoğu plazma ark kaynağı işleminde, torç polenta odasındaki orifis gazının ısıtılması ve plazmanın daraltıcı bir memeden geçmesine zorlanmasıyla bir plazma jeti üretilir.Plazma yoluyla kısmi bir kalkan elde edilir ve yardımcı bir koruyucu gazla desteklenir.Yardımcı koruyucu gazlar argon, helyum veya argon ile hidrojen veya helyum karışımı kullanır.

Plazma akışının ısı enerjisi, derin penetrasyona izin veren daraltılmış ark nedeniyle konsantre ve oldukça yoğundur.Sonuç olarak, sacda stabil, dar ve hızlı bir kaynak oluşturur.Sac metaller, dolgu malzemesi ile veya dolgu malzemesi olmadan plazma ark kaynağı kullanılarak birleştirilebilir.Kırılgan saclar da dahil olmak üzere demir içeren ve içermeyen metaller, plazma ark kaynağı kullanılarak birleştirilebilir.

5. Lazer ışını kaynağı

Lazer ışını kaynak işlemi

Lazer ışını kaynağında, kaynak noktasına yöneltilen uzun süreli bir foton ışını metal sacları ısıtır ve kaynak havuzunu oluşturarak birleştirir.Bu kaynak işleminin başlıca avantajı, konsantre yüksek enerji yoğunluklu foton ışını nedeniyle ısıdan etkilenen daha küçük bir alan olacak olmasıdır.

lazerler kaynakKarbon ve paslanmaz çelik, titanyum ve Alüminyum gibi yüksek erime sıcaklığına ve ısı iletkenliğine sahip saclar için uygundur.Dar kaynaklar kolayca elde edilebildiği için dişli parçaları, hava yastıkları, manşonlar ve kalp pilleri imal etmek için kullanılır.

Sac metal üzerinde lazer kaynak işlemleri için kısa ve uzun dalga boylu tipler olmak üzere iki standart makine vardır.Uzun dalga boylu kaynaklar CO2 tipi lazerlerken, kısa dalga boylu makineler YAG, disk veya fiber ışınlardır.Temel fark, kısa dalga boyuna sahip makinelerin malzemeyi uzun makinelere göre daha hızlı eritmesidir.

Şimdi daha iyi anlamak için kaynak işlemlerinin her birini karşılaştıralım;

| SN | Tip | kaynak hızı | sac malzemeleri |

| 1 | MIG | 20 ila 30″ / dakika otomatik : 1oo ″ / dakikaya kadar | Karbon ve paslanmaz çelik, Alüminyum |

| 2 | TIG | 4 ila 10″ / dakika otomatik : 80" / dakikaya kadar | Çelik, Krom, titanyum, bakır, magnezyum |

| 3 | Sopa | 3 ila 6″ / dakika | karbon çeliği ve demir saclar gibi sert metaller |

| 4 | Lazer ışını | 40 ila 140″ / dakika (manuel veya otomatik olarak bağlı olarak) | Yüksek erime noktasına sahip malzemeler, Karbon ve paslanmaz çelik, titanyum |

| 5 | plazma arkı | 10 ila 20″ / dakika, otomatik : 125 ″ / dakikaya kadar | Hem demirli hem de demirsiz |

Kaynak işlemleri arasında karşılaştırma

Kaynak konumu türleri ve Semboller

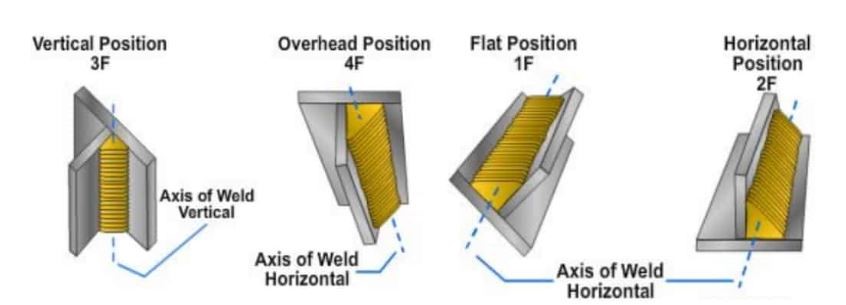

Düz (1), Yatay (2), Dikey (3) ve Tepegöz (4) olmak üzere dört temel kaynak konumu türü vardır.Köşeli parantez içindeki sayı, türün sembolünü temsil eder.Ayrıca dört sınıfta da hem köşe kaynağı (F) hem de kanal kaynağı (G) uygulanabilir.Örnek üzerinden bu sembolleri anlayalım;

i. 3 F: Dikey konumda iç köşe kaynağı

ii. 4 G: baş üstü pozisyonda kanal kaynağı

iii. 2 F: Yatay konumda iç köşe kaynağı

Çeşitli kaynak pozisyonları

İç köşe kaynağında, yatay bir yüzeyin üst ucu dikey bir yüzeye L şeklinde dik bir konumda yerleştirilir.Kanal kaynağında, kanal kaynağında kaynak yapılacak her iki sac aynı düzlemde (Dikey) durur.

Sac levha kaynağı yapılırken dikkat edilmesi gereken faktörler

İstikrarlı ve güçlendirilmiş bir düğün için çeşitli faktörler göz önünde bulundurulmalıdır.Bazı önemli faktörleri ayrıntılı olarak gözden geçirelim;

1. Dolgu Malzemesi

Sonunda korozyon ve pas oluşumunu önleyebilen bir dolgu maddesi seçin.Ayrıca dolgu çubuğunun sac kalınlığından daha ince olması gerektiğini unutmayın.Örneğin, 1,5 mm kalınlığındaki sacları kaynak yapmayı planlıyorsanız, dolgu çubuğu 0,7 ile 1 mm arasında olmalıdır.

2. elektrot boyutu

Elektrot boyutu, uygulanan ısıya (elektrik) ve gerekli kaynak derecesine göre seçilmelidir.Örneğin, 0,125 inç çapında bir elektrot, dar kaynak ve düşük ısı koşulları için en iyi sonucu verir.

3. Çalışma sayfasındaki kelepçeler

Kaynak konumunu ayarlamak için bir kelepçe kullanmak, kararlı kaynak ve mukavemet elde etmek için çok önemlidir.Ayrıca, kaynak sırasında çalışma saclarının kaymasını önlemek için sacın doğru şekilde sıkıştırılması gerekir.

Kaynak sırasında sorunlarla karşılaşmak için ipuçları

· Sac metal parçalar arasındaki dar alanlarda kaynak yaparken arkı ve su birikintisini olabildiğince küçük ve kontrollü tutmak için sivri bir elektrot ucu kullanmak en iyisidir çünkü bu, ısı bölgesini çok kısıtlı alanlarda tutar.

· Kaliteyi ve yüzey kaplamasını sağlamak için sac kaynak işlemlerine başlamadan önce prototipler üzerinde kaynağı test edin.

· MIG kaynağı yaparken, ark alanı ısındığında kaynak tabancasını mümkün olan en yüksek hareket hızıyla düz bir yolda hareket ettirin.Tükenmişlikten koruyacaktır.

· Kaynak alanında herhangi bir delik bırakmaktan kaçının çünkü bunlar nem delikleri görevi görecek ve korozyon oluşumunu teşvik edecektir.

· Isıyı dağıtmak için, ısıdan etkilenen bölgeyi bakır veya Alüminyumdan yapılmış bir soğutma çubuğuyla temas ettirin.

Çözüm

Sac levhaya ve gerekli ürün özelliklerine göre uygun kaynak tekniğinin seçilmesi çok önemlidir.Kaynak tipini seçtikten sonra elektrot boyutu, dolgu malzemesi, kelepçe konumu ve daha fazlası dahil olmak üzere çeşitli faktörler dikkate alınmalıdır.Prolean'da profesyonel hizmetler sunuyoruz.sac kaynak danışmanlığı ve hizmetlerikaynak parametrelerinin tasarlanmasından ihtiyaçlarınıza göre uyarlanmış lazer kesim ve kaynağa kadar.mühendisimiz ile iletişime geçindaha fazla bilgi için doğrudan

SSS

Hem AC hem de DC ile kaynak yapmak için en iyi yaklaşımlar hangileridir?

Her iki tipte de çeşitli kaynak yaklaşımları çalışır.Bununla birlikte, hem AC hem de DC kaynaklarını kullanırsanız MIG kaynağı en iyisi olacaktır.

Sac metaller için yaygın kaynak türleri nelerdir?

TIG, MIG, Çubuk, Lazer ışını ve plazma kaynağı dahil olmak üzere sac metal için beş yaygın kaynak yaklaşımı vardır.

Sac levha kaynağı için kalınlık sınırı nedir?

0,8 mm sac kaynağı için alt kalınlık sınırıdır.Bununla birlikte, bundan daha düşük sacları kaynaklamanız gerekiyorsa, MIG kaynağı ile MIG kaynağını kullanabilirsiniz, ancak elektrot ucunun çok keskin olduğundan emin olun.

Kaynak işlemleri yapılırken dikkat edilmesi gereken kritik faktörler nelerdir?

Elektrot ve Dolgu çubuğu boyutu, çalışma levhasının kalınlığı, ısı için uygulanan, kelepçe konumu ve güvenlik en gerekli hususlardır.

Gönderim zamanı: Temmuz-08-2022