Soldagem de chapas metálicas: tudo o que você precisa saber

Última atualização: 09/02, tempo de leitura: 6 minutos

operação de soldagem

Soldagem de chapaé um processo de fabricação crucial porque é uma das maneiras mais simples de unir peças recortadas de chapas metálicas para criar a forma desejada.Na soldagem, as superfícies de contato são submetidas a calor intenso para fundi-las, derretendo o metal em uma área designada.Em alguns casos, a pressão também é usada para unir as partes da chapa, mas o Spark é o mais popular entre os fabricantes e aplicações industriais.

Este artigo irá discutir brevementediferentes técnicas de soldagem de chapa metálica, aplicações, fatores a serem considerados e alguns conselhos úteis sobre soldagem.

1. MIG

operação de soldagem MIG

Outro nome para a soldagem MIG é Soldadura por Arco de Metal a Gás (GMAW).O processo de soldagem no qual o eletrodo de arame sólido consumível cria a poça de fusão na posição de união.A ponta do eletrodo de carga elétrica aquece a área alvo e derrete o metal.Neste método, a pistola de soldagem usa um gás de proteção (hélio, argônio, nitrogênio) para impedir que a poça de fusão seja infectada pela contaminação atmosférica.É adequado para chapas de aço inoxidável, aço carbono e alumínio.

Na soldagem MIG, é necessário um fluxo de gás interno de um cilindro de alimentação e uma fonte de alimentação com tensão constante para criar o arco elétrico para fundir o metal e alimentar o fio do eletrodo.

A velocidade de soldagem em MIG varia de 20 a 30 polegadas por minuto, dependendo do local de soldagem (superfície interna ou externa) e material.No entanto, o MIG tornou-se mais automático e pode soldar até 100″por minuto.

2. TIG

operação de soldagem TIG

A soldagem TIG fornece calor para a área específica das chapas metálicas onde a união é necessária usando eletrodos de tungstênio não consumíveis.Como a soldagem MIG, a proteção de gás inerte é usada para evitar a contaminação da poça de fusão.Como o eletrodo não pode ser consumido, a junta é reforçada com materiais de enchimento.Portanto, é necessário alimentar a haste de enchimento continuamente na posição de soldagem durante todo o processo.

De acordo comchapa de metalespessura, você pode escolher o diâmetro do eletrodo de tungstênio para o processo de soldagem.Por exemplo, um eletrodo de tungstênio de 2,4 mm será melhor se a chapa tiver cerca de 3 mm de espessura.1,6 mm será a melhor opção se a folha for frágil.

Por criar juntas fortes em aço de aço e chapas metálicas não ferrosas como alumínio, cobre, titânio, magnésio e cromo, a soldagem TIG é amplamente aplicada na indústria aeroespacial e automotiva, além da fabricação de móveis.Embora a soldagem TIG manual seja mais lenta (4 a 6″por minuto), a soldagem usando automação ou uma abordagem robótica pode acelerar o processo.

3. Soldagem com Varetas

Operação de soldagem com vareta

A soldagem com eletrodo revestido é a forma mais comum e tradicional de união de chapas metálicas, que utiliza a soldagem a arco de metal blindado.É uma abordagem de soldagem a arco manual que usa um bastão coberto de fluxo como eletrodo.O eletrodo transporta a corrente negativa onde a planilha está conectada com o terminal positivo da fonte de alimentação AC.

É uma abordagem muito direta.Prenda o eletrodo na pistola de soldagem e toque no ponto de soldagem para prosseguir.Embora deposite muito metal na posição de soldagem e exija um alto nível de especialização, é adequado para metais duros como aço carbono e chapas de ferro com espessura inferior a 3,2 mm.

4. Soldagem a Arco Plasma

Operação de soldagem a arco plasma

Na soldagem a arco plasma, a coalescência do metal é produzida por um arco constrito feito de um fluxo de alta velocidade de gás ionizado chamado plasma.Na maioria das operações de soldagem a arco plasma, um jato de plasma é gerado aquecendo o gás do orifício na câmara de polenta da tocha e forçando o plasma através de um bocal constritor.Uma blindagem parcial é obtida através do plasma e complementada por um gás de proteção auxiliar.Os gases auxiliares de proteção usam argônio, hélio ou uma mistura de argônio com hidrogênio ou hélio.

A energia térmica do fluxo de plasma é concentrada e altamente intensa devido ao arco constrito, permitindo uma penetração profunda.Como resultado, produz uma solda estável, estreita e rápida na chapa metálica.As chapas metálicas podem ser unidas usando soldagem a arco plasma com ou sem material de adição.Metais ferrosos e não ferrosos, incluindo chapas frágeis, podem ser unidos usando soldagem a arco plasma.

5. Soldagem a laser

Operação de soldagem a laser

Na soldagem por feixe de laser, um feixe de fótons prolongado apontado para o ponto de soldagem aquece as chapas metálicas e as une formando a poça de soldagem.A principal vantagem deste processo de soldagem é que haverá uma área menor afetada pelo calor devido ao feixe concentrado de fótons de alta densidade de energia.

Solda a lasersão adequados para chapas metálicas com alta temperatura de fusão e condutividade térmica, como carbono e aço inoxidável, titânio e alumínio.Como as soldas estreitas são facilmente alcançáveis, ele é usado para fabricar peças de engrenagens, airbags, mangas e marca-passos.

Existem duas máquinas padrão para operações de soldagem a laser em chapas metálicas, os tipos de comprimento de onda curto e longo.As fontes de comprimento de onda longo são lasers do tipo CO2, enquanto as máquinas de comprimento de onda curto são YAG, disco ou feixes de fibra.A principal diferença é que as máquinas com comprimento de onda curto derretem o material mais rapidamente do que as longas.

Agora vamos comparar cada um dos processos de soldagem para um melhor entendimento;

| SN | Tipo | Velocidade de soldagem | Materiais da folha |

| 1 | MIG | 20 a 30″ / minuto automatizado: até 1oo ″ / minuto | Carbono e aço inoxidável, Alumínio |

| 2 | TIG | 4 a 10″ / minuto automatizado: até 80″ / minuto | Aço, cromo, titânio, cobre, magnésio |

| 3 | Grudar | 3 a 6″ / minuto | metais duros como aço carbono e chapas de ferro |

| 4 | Raio Laser | 40 a 140″ / minuto (dependendo do manual ou automatizado) | Materiais com alto ponto de fusão, carbono e aço inoxidável, titânio |

| 5 | arco de plasma | 10 a 20″ / minuto, automatizado: até 125 ″ / minuto | Ferrosos e não ferrosos |

Comparação entre processos de soldagem

Tipos de posições de soldagem e símbolos

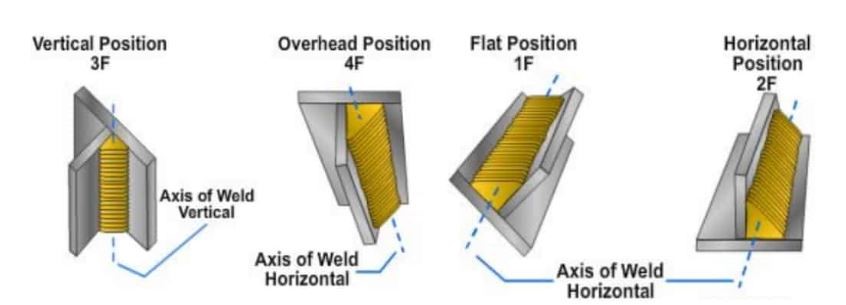

Existem quatro tipos básicos de posições de soldagem Plana (1), Horizontal (2), Vertical (3) e Sobrecabeça (4).O número entre colchetes representa o símbolo do tipo.Além disso, tanto a soldagem de filete (F) quanto a de chanfro (G) podem ser aplicadas em todas as quatro classes.Vamos entender esses símbolos pelo exemplo;

i. 3 F: Soldagem de filete na posição vertical

ii. 4 G: soldagem de chanfros em posição elevada

iii. 2 F: Soldagem de filete na posição horizontal

Várias posições de soldagem

Na soldagem de filete, a extremidade superior de uma superfície horizontal é colocada contra uma superfície vertical em uma posição perpendicular em forma de L.Enquanto na soldagem de ranhura, enquanto na soldagem de ranhura, ambas as chapas de metal a serem soldadas estão no mesmo plano (Vertical).

Fatores a serem considerados durante a soldagem de chapas metálicas

Para um casamento estável e fortalecido, vários fatores devem ser considerados.Vamos ver alguns dos fatores cruciais em detalhes;

1. Material de enchimento

Escolha um enchimento que seja capaz de prevenir a corrosão e a formação de ferrugem.Além disso, lembre-se de que a haste de enchimento deve ser mais fina que a espessura da chapa.Por exemplo, a haste de enchimento deve estar entre 0,7 e 1 mm se você planeja soldar chapas de 1,5 mm de espessura.

2. Tamanho do eletrodo

O tamanho do eletrodo deve ser escolhido com base no calor (eletricidade) aplicado e no grau de soldagem necessário.Por exemplo, um eletrodo com um diâmetro de 0,125 polegadas funciona melhor para soldagem estreita e condições de baixo calor.

3. Grampos na folha de trabalho

Usar uma braçadeira para ajustar a posição de soldagem é crucial para obter soldagem e resistência estáveis.Além disso, a folha precisa ser fixada corretamente para evitar que as folhas de trabalho se desloquem durante a soldagem.

Dicas para encontrar problemas durante a soldagem

· É melhor usar uma ponta de eletrodo pontiaguda para manter o arco e a poça o mais pequenos e controlados possível ao soldar em espaços apertados entre peças de chapa metálica, pois isso mantém a zona de calor em áreas muito restritas.

· Teste a soldagem nos protótipos antes de iniciar os processos de soldagem de chapas para garantir a qualidade e o acabamento superficial.

· Ao executar a soldagem MIG, mova a pistola de soldagem em um caminho reto com a velocidade de deslocamento mais rápida possível quando a área do arco ficar mais quente.Ele irá proteger do esgotamento.

· Evite deixar orifícios na área de soldagem, pois eles atuarão como orifícios de umidade e estimularão a formação de corrosão.

· Para dissipar o calor, coloque a área afetada pelo calor em contato com uma barra de resfriamento feita de cobre ou alumínio.

Conclusão

É crucial selecionar a técnica de soldagem adequada com base na chapa metálica e nas especificações de produto necessárias.Depois de escolher o tipo de soldagem, vários fatores, incluindo tamanho do eletrodo, material de enchimento, posição da braçadeira e muito mais, devem ser considerados.Na Prolean, fornecemosconsultoria e serviços de soldagem de chapas metálicasdesde o projeto dos parâmetros de soldagem até o corte e soldagem a laser adaptados às suas necessidades.Entre em contato com nosso engenheirodiretamente para mais informações.

perguntas frequentes

Quais são as melhores abordagens para soldagem com CA e CC?

Várias abordagens de soldagem funcionam em ambos os tipos.No entanto, a soldagem MIG seria a melhor se você usa ambas as fontes AC e DC.

Quais são os tipos comuns de soldagem para chapas metálicas?

Existem cinco abordagens de soldagem comuns para chapas metálicas, incluindo soldagem TIG, MIG, Stick, feixe de laser e plasma.

Qual é o limite de espessura para soldagem de chapas metálicas?

O,8 mm é o limite inferior de espessura para soldagem de chapa metálica.No entanto, se você precisar soldar chapas mais baixas do que isso, poderá usar a soldagem MIG com a soldagem MIG, mas certifique-se de que a ponta do eletrodo seja bem pontiaguda.

Quais são os fatores críticos a serem considerados durante a execução das operações de soldagem?

O tamanho do eletrodo e da haste de enchimento, a espessura da folha de trabalho, aplicado para calor, posição do grampo e segurança são as considerações mais necessárias.

Horário da postagem: 08 de julho de 2022