Hammasrataste töötlemise juhend Selgitage videoga, töötlusmeetodeid ja protsesse

Viimane värskendus 14.09., lugemiseks kulus 9 minutit

Masinate valmistamisel ja käitamisel mängivad võtmerolli hammasrattad kui oluline komponent, mehaaniliseks pöörlemiseks, masinate normaalse töö tagamiseks, hammasrataste tootmine määrab teatud määral masinate üldise kvaliteedi ja töö efektiivsuse.

See artikkel tutvustab kuut hammasrataste töötlemise meetodite stsenaariumi.Käsitletakse hammasrataste tootmisprotsessi töötlemismeetodeid, töötlemisprotsesse ja nende nõudeid koos hammasrataste tootmisprotsessiga töötlemisprotsessis levinud probleemide ja lahendusstrateegiate rakendamisel, et pakkuda lihtsat juhendit hammasrataste töötlemiseks ja tootmiseks, et saaksite valida õige protsess, saate kavõtke ühendust meie inseneridegapüügivahendite tootmisega seotud teabe saamiseks.

Sisu

1 Illustratsioon 6 tüüpi hammasrataste mehaanilisest töötlemisest

2 Hammasrataste tootmisprotsessi töötlemisprotsess ja selle nõuded

3 Levinud probleemid ja lahendused töötlusprotsesside rakendamisel hammasrataste tootmisprotsessis

1 Hammasratta mehaaniline töötlemismeetod

Hammasratastel on erinevat tüüpi hambakuju, millest kõige levinum on eeruhamba kuju.Evolutsiooniliste hammaste kujude jaoks kasutatakse tavaliselt kahte peamist töötlemismeetodit, nimelt vormimismeetodit ja laotamismeetodit.

1) Hammaste freesimine

Kettakujulise moodulfreesiga freeshambad kuuluvad vormimismeetodisse ja lõikuri ristlõike kuju vastab hammasratta hammaste kujule.Hambad on masinaga välja töödeldud.Pärast hammasratta ühe hambaotsa freesimist indekseeritakse indeksmehhanism käsitsi hamba pööramiseks ja seejärel freesitakse teine hambapilu ja nii edasi kuni kogu freesimise lõpuni.

Hammasrataste töötlemine freesmeetodil

- Rakendus

Sellel meetodil on madal töötlemise tõhusus ja täpsus ning see sobib ainult ühe tüki ja väikese partii tootmiseks.

2)Vormi lihvimine

Samuti kuulub vormimismeetodi töötlemine, lihvketast ei ole lihtne riietada, seega kasutatakse vähem.

Vormimis- ja lihvimiskäigud

3)Hobbing meetod

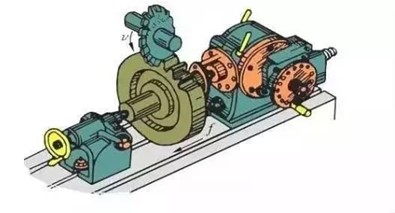

Hobbing meetod

Tööriistaks hammasrataste tooriku lõikamiseks pliidiplaadil on pliidiplaat, mis on pliidiplaadi suure spiraalse tõstenurga tõttu uss.Pliidiplaat on spiraalse soonega risti olevas suunas, moodustades hulga lõikeservi, ja selle tavaprofiil on restikujuline.

Seega, kui pliidiplaat pöörleb pidevalt, võib hammasrattaid pidada lõpmata pika hammaslati liikumiseks.Samal ajal lõikab lõikuri hammasratas ülalt alla, säilitades hammaslati (pliidiplaadi) ja hammasratta tooriku vahelise haardumise ning pliidiplaat saab töödelda hammasratta tooriku eöörse hammasratta kuju.

Hammasratta hobbingi põhimõte

- Protsessi omadused

(1) Laotamismeetodi töötlemismeetodil on kõrge töötlemise täpsus ja freesimise vormimismeetodi käigukõveras pole teoreetilist viga, seega on jagamise täpsus kõrge ja see võib üldiselt töödelda 8–7 tasemega hammasrattaid. täpsusest.

(2) Pliidiplaat suudab töödelda silindrilisi hammasrattaid, millel on pliidiplaadiga sama moodul ja survenurk, kuid erineva hammaste arvuga.

(3) Kõrge tootlikkusega lõikamine on pidev lõikamine, lisaajakadu pole, tootlikkus on üldiselt kõrgem kui freesimisel ja hammasrataste sisestamisel.

- Rakendus

Hobbing sobib üheosaliseks väikesepartiiliseks tootmiseks ja masstootmiseks.

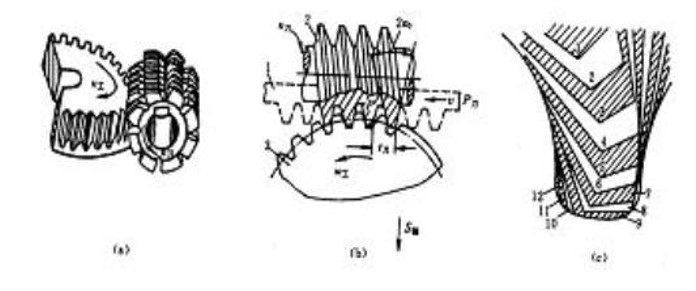

4)Hammaste raseerimine

Hammasrataste raseerimine

Masstootmises on hammasrataste raseerimine tavaline mittekõvastunud hambapindade viimistlusmeetod.Selle tööpõhimõte on kasutada habemeajamisnuga ja töödeldavat hammasratast vabaks haarduvaks liikumiseks, nende kahe suhtelise libisemise abil, hambapinnalt raseerides väga peeneid laaste, et parandada hambapinna täpsust. .Habemeajamine võib moodustada ka trummikujulisi hambaid, et parandada hamba kokkupuuteala asendit.

- Protsessi omadused

1. Raseerimise täpsus on üldiselt 6–7, pinnakaredus Ra on 0,8–0,4 μm, kustutamata hammasrataste viimistlemiseks.

2. Raseerimise kõrge tootlikkus, keskmise suurusega püügivahendi töötlemine tavaliselt ainult 2–4 minutiga, võrreldes lihvimisega, võib tootlikkust tõsta rohkem kui 10 korda.

3. Kuna raseerimisprotsess on vaba ühendus, ei levi masin ajamiketi liikumisse, nii et masina struktuur on lihtne ja masinat on lihtne reguleerida

- Rakendus

Raseerimine on laialdaselt kasutatav meetod hammasrataste viimistlemiseks, eriti suurte koguste pidevaks tootmiseks, ning seda kasutatakse selle kõrge kulukuse tõttu tavaliselt ka karastamata hammasrataste viimistlemiseks.Praegu kasutatakse raseerimist peamiselt silindriliste hammasrataste viimistlemiseks, kuid algselt kasutati seda meetodit tigurataste raseerimiseks.Algusaegadel olid olemas ka varraste habemenuga lõikurid, mida kasutati ka silindriliste hammasrataste viimistlemiseks, kuid nende liialt keeruka ehituse tõttu kasutatakse neid praegu vähe.

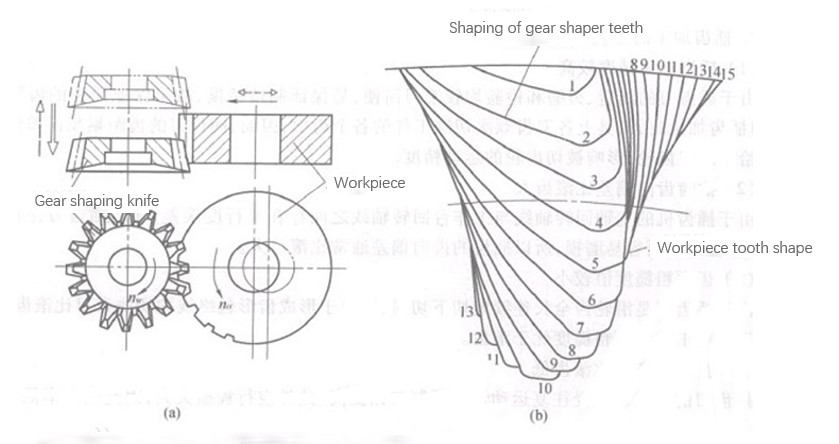

5) Hammasrataste kujundamine

Hammasrataste vormimine

Hammasrataste vormimine on omamoodi hammasrataste lõikamise protsess, mida tavaliselt kasutatakse lisaks libisemisele.Vormimisel on hammasrattakujundaja ja toorik samaväärsed silindriliste hammasrataste paari haardumisega.Tooriku ja hammasratta kujundi liikumisvorm on näidatud joonisel a.Hammasratta kujundamise ajal teeb tööriist kiire edasi-tagasi lineaarse liikumise tooriku telje suunas ja töötleb kõiki tooriku hammasratta profiile.Protsessi käigus lõikab tööriist iga edasi-tagasi liigutusega välja ainult väikese osa tooriku hambasoonest ja tooriku hambasoone hambapinna kõver koosneb sisestusnoa lõikeserva ümbrisest, nagu on näidatud joonisel b. .

Hammasratta kujundamise põhimõte

- Rakendus

Üldiselt on hobbingi tootlikkus suurem kui vormimisel, kuna vormimine on edasi-tagasi liikumine ja tagasikäik ei lõika.Hammasratta kujundamise süsteem on vähem jäik ja lõikekogus ei saa olla liiga suur.Kuid väikese mooduliga hammasrataste (m<2,5 mm) puhul võib vormimise tootlikkus olla kõrgem kui hobbingi oma.Õhukeste hammasrataste puhul, üheosalise tootmise puhul on plaatlõike pikkus suur, ei pruugi olla nii produktiivne kui vormimine.

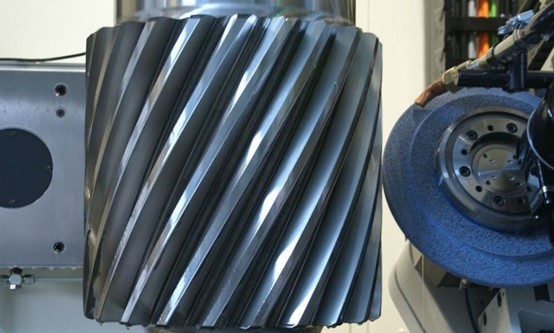

6) Hammasrataste lihvimine laotamismeetodil

Laotamismeetodi lõikeliigutus sarnaneb hobbing-meetodiga ja on hammaste viimistlemise meetod, eriti karastatud hammasrataste puhul, mis on sageli ainus viimistlusviis.Laotamismeetodit saab kasutada hammaste lihvimiseks tiguülekandega või kooniliste või ketaslihvketastega.

2 Hammasrataste tootmisprotsessi töötlemisprotsess ja selle nõuded

1)Toorikute sepistamine

Toorikute sepistamist hammasrataste valmistamisel kasutatakse laialdaselt, tavaliselt sepistamise ja kuumpressimise vormis.Hammasrataste valmistamise ja töötlemistehnoloogia järkjärgulise arenguga on ristvaltsimise tehnoloogiat hakatud järk-järgult laialdaselt kasutama mehaaniliste võllide tootmisel, eriti astmelise võlli tüüpi toorikute töötlemisel ja valmistamisel.Töötlemata sepistamisprotsess nõuab suurt töötlemise efektiivsust ja täpsust, et vähendada hammasrataste valmistamise kulusid ja vähendada ressursside raiskamist.

Toorikute sepistamine

2) Normaliseerimine

Hammasrataste valmistamisel on raske kontrollida töödeldava detaili jahutuskiirust, mida mõjutavad ümbritsev keskkond, seadmete probleemid, käsitsi kasutamine ja muud tegurid, mis põhjustavad teatud takistusi organisatsiooni struktuuri ühtsusele, mistõttu on vaja metalli kuumtöödelda. lõikamine.See isotermilise normaliseerimisprotsessi jaoks rakendatav protsess viitab hammasrataste terase materjalide termilise deformatsiooni vältimise probleemile sobival temperatuuril pärast hammasratta lõikamise kõvadust ja kuumtöötlust.

3)Pööramisprotsess

Hammasrataste tootmine ja töötlemine hammasrataste positsioneerimise täpsuse nõuded on kõrged, praegu tuleb hammasrataste toorikute töötlemisel tavaliselt kasutada CNC-treipingi, vastavalt otsapinna ja ava vertikaalsuse nõuetele, parandada hambatooriku täpsust, et tagada hammasrataste valmistamise ja töötlemise kvaliteet, sealhulgas ava, otspind, välisläbimõõt töötlemise kvaliteet jne. Parandage CNC-treipingi töötlemise efektiivsust, tagage tõhusalt majanduslik kasu ja vähendage seadmete arvu.

4)Hobbing ja sisestamine

Tööriista kasutusea pikendamiseks vähendage pärast hoobimistööd, noa teritamist, kasutades uuesti katmise tehnoloogiat, tööriista vahetamise arvu, tagage tõhusalt tööriista eluiga, et tagada stabiilne töötlemine ja edendada tootmise majanduslikku tõhusust.

5) Raseerimine

Habemeajamisvahendite valmistamise viimistlusprotsessis on raseerimine üks väga levinud töötlemismeetodeid, seda kasutatakse laialdaselt hammasrataste tootmises, kuna peamise tootmisprotsessina on raseerimisel tugevad eelised, mitte ainult kõrge efektiivsus, ja selle eeliseks on lihtne saavutada. hamba kuju ja hammaste orientatsiooni nõuded.

6) Kuumtöötlus

Kuumtöötlusprotsess, hammasrataste valmistamise töötlemismeetodites, on nendel viisidel kõige tavalisem nitreerimine, karburiseerimine ja karastamine.Pärast seda protsessi on hammasrataste pinna kõvadus oluliselt suurenenud ja keskosa plastiline tugevus suureneb oluliselt, mis soodustab käigukasti eluea pikenemist ja tugevdab tõhusalt hammasrataste väsimus- ja kulumiskindlust.

7)Lihvimisprotsess

Lihvimisprotsess hammasrataste valmistamisel viitab teatud positsioonide viimistlusprotsessile, sealhulgas hammasratta välisläbimõõt, sisevooder ja otspind, et parandada montaaži ja paigaldustäpsust.

8)Ülevaatus

Ülevaatus on hammasrataste tootmisprotsessi oluline osa ja viitab hammaste kontrollimisele ja puhastamisele, mida tavaliselt tehakse enne hammasratta kokkupanemist.Hammaste sobivuse kõrvalekalde põhjalik jälgimine ja analüüs, igakülgse kontrollinstrumendi rakendamine parandavad kontrolli tõhusust, et vältida selliseid probleeme nagu käigumüra.

3 Levinud probleemid ja lahendused töötlusprotsesside rakendamisel hammasrataste valmistamisel

K: Ebatäpne hammaste arv

V: Kuihamba number on ebatäpne, tuleks pöörata rohkem tähelepanu pliidiplaatide ratsionaalsele valikule ning kasutada tuleks sarnase spiraalinurga, sama pliidi survenurga ja sama pliidimooduliga pliidiplaate.

K: suur hambakuju viga

V: Kui probleemtekib suur hambakuju viga, seejärel reguleerige õigeaegselt pliidiplaadi paigaldusnurka.Tehke kindlaks, kas hammasratta tooriku suurus ja täiendav liikumissuund on õiged, et tagada hammasrataste valmistamise kvaliteet.

K: Hammaste kuju asümmeetria

V: Tavalinehamba kuju asümmeetriaprobleemi saab lahendada pliidiplaadi reguleerimisega.Kasutage suure täpsusega pliidiplaadi teritusveskit ning valige mõistliku hinnaga ja lihtsalt kasutatav pliidiplaadi teritusveski, et edendada pliidiplaadi paigaldustäpsust ja pliidi teritamise kvaliteeti.Kontrollige igakülgselt vahetusseadme paigaldamist ja töötamist, tugevdage treipingi töö stabiilsust ning parandage hammasrataste tootmise üldist kvaliteeti ja töötlemise tõhusust.

Postitusaeg: 17. mai-2022