歯車加工ガイド 加工方法と工程を動画で解説

最終更新日 09/14、読み取り時間: 9 分

機械の製造と操作において、ギアは重要なコンポーネントであり、機械の回転のために、機械の正常な動作が重要な役割を果たすことを保証するために、ギアの製造は機械の全体的な品質と運用効率をある程度決定します。

この記事では、ギア加工方法の 6 つのシナリオを紹介します。歯車製造プロセスの処理方法、機械加工プロセス、およびそれらの要件について説明し、歯車製造プロセスと組み合わせて、処理プロセスと解決策における一般的な問題を適用し、歯車の処理と製造に関する簡単なガイドを提供します。適切なプロセスを選択することもできますエンジニアに連絡するギア製造関連の情報を取得します。

コンテンツ

1 歯車の機械加工の 6 種類の図解

2 歯車製造工程 機械加工工程とその要求事項

3 歯車製造プロセスにおける機械加工プロセスの適用における一般的な問題と解決策

1 歯車の機械加工方法

歯車にはさまざまな歯形がありますが、インボリュート歯形が最も一般的です。インボリュート歯形の加工には大きく分けてフォーミング法とスプレディング法があります。

1)フライス加工

円盤状モジュラス フライス カッターによるフライス加工の歯は成形方法に属し、カッターの断面の形状は歯車の歯の形状に対応します。歯は削り出しです。歯車の 1 つの歯先をフライス加工した後、インデックス機構を手動で割り出しして歯を回転させ、次に別の歯スロットをフライス加工するというように、すべてのフライス加工が終了するまで続けます。

フライス加工による歯車加工

- 応用

この方法は、処理効率と精度が低く、単一ピースおよび少量のバッチ生産にのみ適しています。

2)形状研削

また、成形法加工に属し、砥石はドレスしにくいため、使用が少ない。

歯車の成形および研削

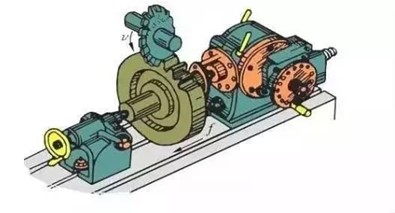

3)ホブ加工方法

ホブ切り方法

ホブ加工中にギアブランクを切断するためのツールは、ホブです。これは、ホブのスパイラルリフト角度が大きいため、ウォームです。ホブは螺旋状の溝に垂直な方向にスロットが切られ、多数の切れ刃が形成されており、通常のプロファイルはラック形状をしています。

したがって、ホブが連続的に回転する場合、歯車は無限に長いラックの動きと見なすことができます。同時に、カッターギアは、ラック(ホブ)とギアブランクの噛み合い関係を維持しながら上から下に切削し、ホブはギアブランクのインボリュートギア形状を加工できます。

ホブ切りの原理

- プロセス特性

(1) 押し広げ方式のホブ加工は加工精度が高く、フライス加工の成形方式は歯車曲線に理論上の誤差がないため分割精度が高く、一般的に8~7段の歯車を加工できます。精度の。

(2) ホブは、モジュールと圧力角がホブと同じで、歯数が異なる円筒歯車を加工できます。

(3) 生産性の高いホブ加工は、連続切削であり、補助的な時間のロスがなく、生産性は一般に歯車のフライス加工および挿入よりも高くなります。

- 応用

ホブ切りは、単品の小ロット生産や大量生産に適しています。

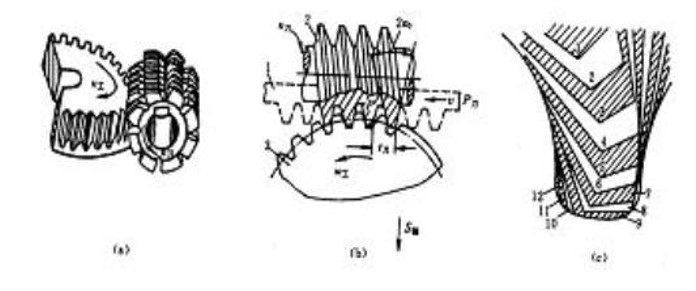

4)ギアシェービング

ギアシェービング

量産では、未硬化歯面の仕上げ方法として歯車削りが一般的です。その動作原理は、歯面の精度を向上させるために、歯面から非常に細かいチップを削り、2つの間の相対的な滑りの助けを借りて、シェービングナイフと加工する歯車を自由に噛み合わせて動かすことです。 .シェービングは、ドラム形状の歯を形成して、歯の接触領域の位置を改善することもできます。

- プロセス特性

1. 削り精度は一般的に6~7、表面粗さRaは0.8~0.4μmで、焼き入れしていない歯車の仕上げ用です。

2. シェービング加工の生産性が高く、一般的に中サイズのギアを 2 ~ 4 分で加工でき、研削加工に比べて 10 倍以上生産性を向上させることができます。

3. シェービング加工は自由噛み合いのため、ドライブチェーンの動きにマシンが巻き込まれず、マシン構造がシンプルで、マシンの調整が容易

- 応用

シェービングは歯車の歯の仕上げ、特に連続大量生産に広く用いられる方法であり、コストパフォーマンスの高さから一般的に未焼入れ歯車の仕上げに使用されます。シェービングは現在、主に円筒歯車の仕上げに使用されていますが、この方法は当初、ウォームギアのシェービングに使用されていました。初期には、円筒歯車の仕上げにも使用されるバーシェービングカッターもありましたが、構造が複雑すぎるため、現在ではほとんど使用されていません。

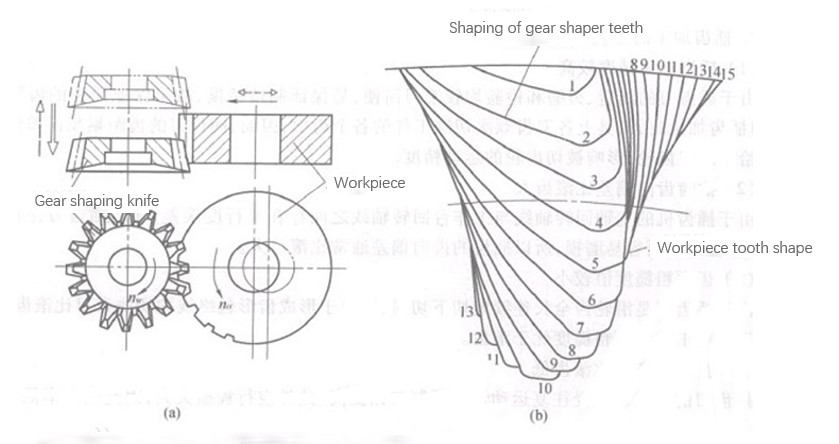

5)ギアシェーピング

ギアシェーピング

歯車整形は、ホブ加工に加えて一般的に使用される一種の歯車切削加工です。成形するとき、歯車成形機と工作物は一対の円筒歯車のかみ合いに相当します。ワークピースとギアシェーパの動きの形を図aに示します。歯車の成形中、工具は工作物の軸方向に高速往復直線運動を行い、工作物のすべての歯車の歯形を加工します。このプロセスでは、ツールは各往復運動でワークピースの歯溝の小さな部分のみを切り取り、ワークピースの歯溝の歯面曲線は、図 b に示すように、挿入ナイフの刃先のエンベロープで構成されます。 .

歯車成形の原理

- 応用

一般的に、ホブ加工は往復運動であり、戻りストロークは切削しないため、成形加工よりも生産性が高くなります。ギア成形システムは剛性が低く、切削量が大きすぎることはありません。ただし、係数が小さい歯車 (m<2.5 mm) の場合、成形の生産性はホブ加工の生産性よりも高くなる場合があります。薄い歯車の場合、1 ピース生産、ホブ切りは切削長が長く、シェーピングほど生産的ではない場合があります。

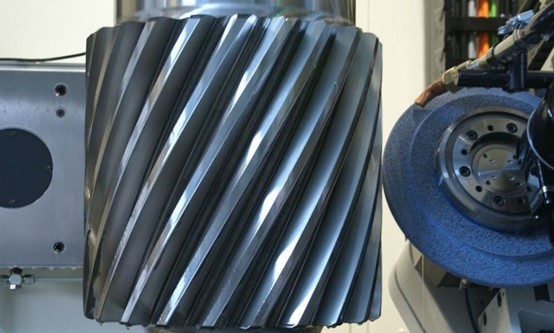

6) 延展法による歯車研削

スプレッディング方式の切削動作は、ホブ切りに似ており、歯の仕上げ方式であり、特に焼き入れされた歯車の場合は、多くの場合これが唯一の仕上げ方式です。スプレッド法は、ウォームギアまたは円錐またはディスク砥石で歯を研削するために使用できます。

2 歯車製造工程 機械加工工程とその要求事項

1)ブランクスの鍛造

歯車製造におけるブランクの鍛造プロセスは、通常、鍛造および熱エンボス加工の形で広く使用されています。ギアの製造および加工技術の漸進的な発展に伴い、クロスローリング技術は、機械シャフトの製造、特に段付きシャフトタイプのワークピースの加工および製造に徐々に広く使用されるようになりました。粗鍛造工程では、歯車製造のコストを削減し、資源の無駄を減らすために、高い加工効率と精度が必要です。

ブランクスの鍛造

2)ノーマライズ

歯車の製造は、周囲の環境、機器の問題、手動操作などの要因の影響を受けるワークピースの冷却速度を制御することが困難であり、組織構造の均一性に特定の障害を引き起こすため、金属を熱処理する必要があります切断。等温焼ならし処理に適用されるこの処理は、歯車の切削硬度および熱処理処理後に適切な温度で歯車鋼材料の熱変形を回避する問題を指します。

3)旋削工程

歯車の製造と加工の歯車位置決め精度要件は高く、現在、歯車ブランクの処理では通常、CNC 旋盤に適用する必要があります。垂直性の端面と穴の要件に従って、歯のブランクの精度を向上させます。穴、端面、外径加工品質などを含む歯車の製造と加工の品質を確保する.CNC旋盤の加工効率を向上させ、経済的利益を効果的に保証し、設備の数を減らす.

4)ホブ加工と挿入

工具の耐用年数を向上させるために、ホブ加工後、刃研ぎを挿入し、再コーティング技術の役割を果たし、工具交換の回数を減らし、効果的に工具の寿命を確保し、安定した加工を保証します、生産の経済効率を促進します。

5)シェービング

ギア製造の仕上げ工程では、シェービングは非常に一般的な加工方法の1つであり、ギア製造生産で広く使用されています。主要な製造プロセスとして、シェービングには強力な利点があり、効率が高いだけでなく、達成しやすいという利点があります歯の形状と歯の向きの要件。

6)熱処理

熱処理工程は、歯車の製造加工方法の中で、窒化、浸炭、焼入れなどの熱処理が最も一般的です。このプロセスの後、歯車の表面硬度が大幅に向上し、中心部の塑性靭性が大幅に向上し、歯車の寿命が延び、歯車の耐疲労性と耐摩耗性が効果的に強化されます。

7)研削工程

歯車製造における研削工程とは、歯車の外径、内周、端面などの特定箇所を仕上げ加工することで、組立精度や取り付け精度の向上を図っています。

8)検査

検査は歯車製造工程の重要な部分であり、歯の検査とクリーニングを指し、通常は歯車を組み立てる前に実施されます。歯のはめあいのずれを総合的に観察・分析し、総合検査装置を適用することで、ギヤノイズなどのトラブルを未然に防ぎ、検査の効果を高めます。

3 歯車製造における機械加工プロセスの適用における一般的な問題と解決策

Q: 不正確な歯数

A:歯の数が不正確です、ホブの合理的な選択にもっと注意を払う必要があり、同様のねじれ角、同じホブ圧力角、および同じホブモジュールを持つホブを使用する必要があります。

Q:歯形誤差大

A:問題が発生した場合大きな歯形誤差が発生、次にホブの取り付け角度を時間内に調整します。歯車製造の品質を確保するために、歯車ブランクのサイズと追加の移動方向が正確かどうかを判断します。

Q:歯形非対称

A:一般的な歯の形の非対称性この問題はホブを調整することで解決できます。高精度のホブ研ぎグラインダーを使用し、リーズナブルな価格で操作が簡単なホブ研ぎグラインダーを選択して、ホブの取り付け精度とホブ研ぎ品質を向上させます。交換歯車の取り付けと動作を総合的にチェックし、旋盤操作の安定性を強化し、歯車製造の全体的な品質と処理効率を向上させます。

投稿時間: 2022 年 5 月 17 日