Ötürücülərin emal təlimatı Video, emal üsulları və prosesləri ilə izah edin

Son yeniləmə 09/14, oxumaq üçün vaxt: 9 dəqiqə

Maşınların istehsalında və istismarında dişli çarxlar mühüm komponent kimi, mexaniki fırlanma üçün, mexanizmlərin normal işləməsini təmin etmək üçün əsas rol oynayır, dişli istehsalı müəyyən dərəcədə maşınların ümumi keyfiyyətini və əməliyyat səmərəliliyini müəyyən edir.

Bu məqalə dişli emal üsullarının altı ssenarisini təqdim edir.Ötürücü istehsal prosesinin emal üsulları, emal prosesləri və onların tələbləri, emal prosesində ümumi problemlərin tətbiqi və həll strategiyalarında dişli istehsal prosesi ilə birləşdirilərək, dişli emal və istehsalınız üçün sadə bir bələdçi təqdim etmək üçün müzakirə olunur. düzgün prosesi seçin, siz də edə bilərsinizmühəndislərimizlə əlaqə saxlayındişli istehsalı ilə bağlı məlumat əldə etmək.

Məzmun

1 6 növ dişli mexaniki emalın təsviri

2 Dişli istehsal prosesinin emal prosesi və onun tələbləri

3 Dişli istehsal prosesində emal proseslərinin tətbiqində ümumi problemlər və həllər

1 Dişli Mexanik Emal Metodu

Ötürücülər diş formasının müxtəlif formalarına malikdir, bunlardan ən çox yayılmış diş formasıdır.İnvolyut diş formaları üçün istifadə olunan iki əsas emal üsulları var, yəni formalaşdırma və yayma üsulu.

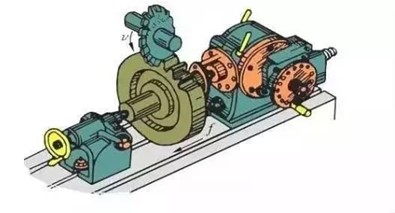

1) Freze dişləri

Diskşəkilli modullu freze ilə freze dişləri formalaşdırma üsuluna, kəsici kəsiyinin forması isə dişli dişlərin formasına uyğun gəlir.Dişlər emal olunur.Ötürücü dişlərin bir ucunu freze etdikdən sonra, indeksləmə mexanizmi bir dişi çevirmək üçün əl ilə indekslənir, sonra başqa bir diş yuvası frezelənir və s. bütün frezelemenin sonuna qədər.

Freze üsulu ilə dişlilərin emalı

- Ərizə

Bu üsul aşağı emal səmərəliliyinə və dəqiqliyinə malikdir və yalnız tək parça və kiçik partiya istehsalı üçün uyğundur.

2) Formanın üyüdülməsi

Həmçinin formalaşdırılması üsulu emal məxsusdur, daşları təkər geyinmək asan deyil, belə ki, az istifadə.

Ötürücülərin formalaşdırılması və üyüdülməsi

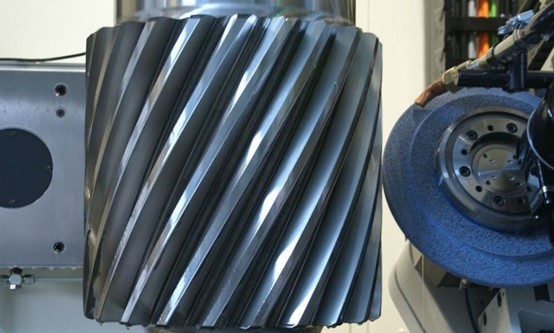

3) Hobbing üsulu

Hobbing üsulu

Qazma zamanı dişli boşluqları kəsmək üçün alət plitədir, ocağın böyük spiral qaldırma bucağı səbəbindən qurddur.Plitə spiral yivə perpendikulyar istiqamətdə bir sıra kəsici kənarlar əmələ gətirərək yivlənir və onun normal profili rəf formasına malikdir.

Buna görə də, plitə davamlı olaraq fırlandıqda, dişli çarxlar sonsuz uzun bir rafın hərəkəti kimi qəbul edilə bilər.Eyni zamanda, kəsici dişli çarx (plitə) və dişli boşluq arasında hörgü əlaqəsini saxlayaraq yuxarıdan aşağıya kəsilir və plitə dişli boşluqda involyut dişli formasını emal edə bilər.

Ötürücülərin işləmə prinsipi

- Proses xüsusiyyətləri

(1) Yayma metodunun hobbing emalı yüksək emal dəqiqliyinə malikdir və frezeləmə formalaşdırma metodunun dişli əyrisində nəzəri xəta yoxdur, buna görə də parçalanma dəqiqliyi yüksəkdir və ümumiyyətlə 8 ~ 7 səviyyəli dişliləri emal edə bilər. dəqiqlik.

(2) Plitə plitə ilə eyni modul və təzyiq bucağına malik, lakin müxtəlif diş nömrələri olan silindrik dişliləri emal edə bilər.

(3) Yüksək məhsuldarlıqlı hobbing davamlı kəsmədir, heç bir köməkçi vaxt itkisi yoxdur, məhsuldarlıq ümumiyyətlə freze və dişlilərin daxil edilməsindən daha yüksəkdir.

- Ərizə

Hobbing bir parça kiçik partiya istehsalı və kütləvi istehsal üçün uygundur.

4) Ötürücü təraş

Dişli təraş

Kütləvi istehsalda dişli təraş, bərkiməmiş diş səthləri üçün ümumi bitirmə üsuludur.Onun iş prinsipi, diş səthinin dəqiqliyini artırmaq üçün diş səthindən çox incə çipləri təraş etmək üçün ikisi arasındakı nisbi sürüşmənin köməyi ilə təraş bıçağı və emal ediləcək dişlidən sərbəst mesh hərəkəti üçün istifadə etməkdir. .Təraş da diş təmas sahəsinin vəziyyətini yaxşılaşdırmaq üçün baraban formalı dişlər yarada bilər.

- Proses xüsusiyyətləri

1. Təraş dəqiqliyi ümumiyyətlə 6 ilə 7 arasındadır, səthi pürüzlülük Ra 0,8 ilə 0,4 μm arasındadır, söndürülməmiş dişlilərin bitirilməsi üçün.

2. Təraşın yüksək məhsuldarlığı, orta ölçülü dişlinin ümumiyyətlə cəmi 2-4 dəqiqə emal edilməsi, üyütmə ilə müqayisədə məhsuldarlığı 10 dəfədən çox artıra bilər.

3. Təraş prosesi sərbəst meshing olduğundan, maşın sürücü zəncirinin hərəkətinə yayılmır, buna görə də maşının quruluşu sadədir, maşını tənzimləmək asandır

- Ərizə

Təraş dişli dişləri bitirmək üçün, xüsusən də böyük miqdarda davamlı istehsal üçün geniş istifadə olunan bir üsuldur və yüksək qiymətə malik olduğu üçün ümumiyyətlə bərkidilməmiş dişliləri bitirmək üçün istifadə olunur.Hal-hazırda təraşdan əsasən silindrik dişli çarxları bitirmək üçün istifadə olunur, lakin bu üsul əvvəlcə qurd dişliləri qırxmaq üçün istifadə olunurdu.İlk dövrlərdə silindrik dişli çarxları bitirmək üçün də istifadə edilən çubuq qırxıcı kəsicilər də var idi, lakin həddindən artıq mürəkkəb quruluşa görə hazırda nadir hallarda istifadə olunur.

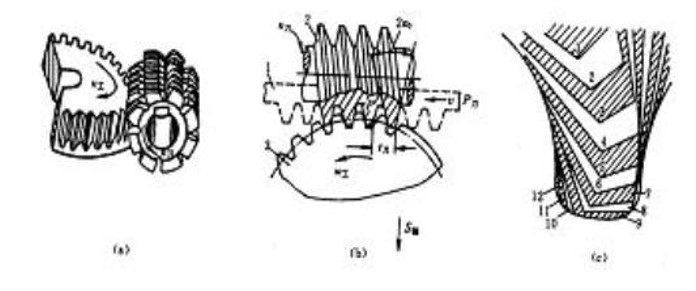

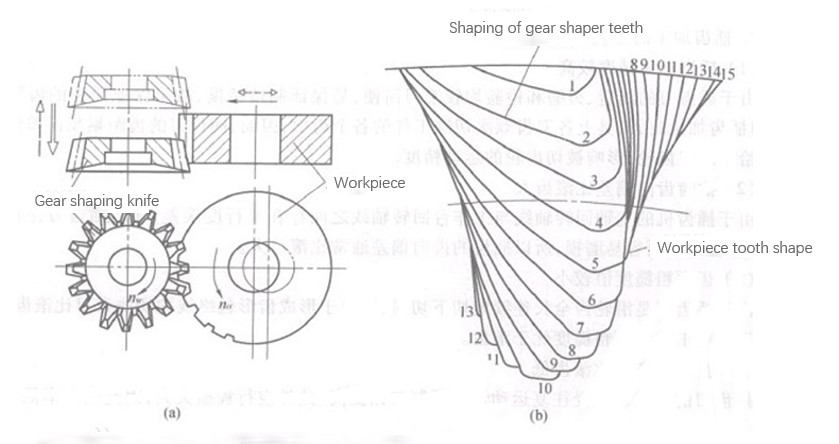

5) Ötürücülərin formalaşdırılması

Dişli formalaşdırma

Dişli çarxların formalaşdırılması, hobbingə əlavə olaraq istifadə edilən bir növ dişli kəsmə prosesidir.Forma verərkən, dişli düzəldici və iş parçası bir cüt silindrik dişlinin toruna bərabərdir.İş parçasının və dişli düzəldicinin hərəkət forması Şəkil a-da göstərilmişdir.Ötürücülərin formalaşdırılması zamanı alət iş parçasının oxu istiqamətində yüksək sürətli qarşılıqlı xətti hərəkət edir və iş parçasının bütün dişli diş profillərini emal edir.Prosesdə alət hər qarşılıqlı hərəkətlə iş parçasının diş yivinin yalnız kiçik bir hissəsini kəsir və iş parçasının diş yivinin diş səthinin əyrisi Şəkil b-də göstərildiyi kimi daxil edən bıçağın kəsici kənarının zərfindən ibarətdir. .

Ötürücülərin formalaşdırılması prinsipi

- Ərizə

Ümumiyyətlə, hobbing məhsuldarlığı formalaşdırmadan daha yüksəkdir, çünki formalaşdırma qarşılıqlı hərəkətdir və geri dönmə vuruşu kəsilmir.Ötürücü formalaşdırma sistemi daha az sərtdir və kəsmə miqdarı çox böyük ola bilməz.Bununla belə, kiçik modullu dişli çarxlar üçün (m<2,5 mm) formalaşdırmanın məhsuldarlığı hobbingdən daha yüksək ola bilər.İncə dişli çarxlar üçün tək parça istehsalı, hobbing kəsmə uzunluğu böyükdür, formalaşdırma qədər məhsuldar olmaya bilər.

6) Yayma üsulu ilə dişli daşlama

Yayma üsulunun kəsmə hərəkəti hobbing hərəkətinə bənzəyir və xüsusilə bərkimiş dişli çarxlar üçün diş bitirmə üsuludur ki, bu da çox vaxt yeganə bitirmə üsuludur.Yayma üsulu dişləri qurd dişlilərlə və ya konusvari və ya diskli daşlama çarxları ilə üyütmək üçün istifadə edilə bilər.

2 Dişli istehsal prosesinin emal prosesi və onun tələbləri

1) Blankların döyülməsi

Ötürücü istehsalında boşluqların döyülməsi prosesi, adətən döymə və isti qabartma şəklində geniş istifadə olunur.Ötürücü istehsal və emal texnologiyasının tədricən inkişafı ilə çarpaz yayma texnologiyası tədricən mexaniki valların istehsalında, xüsusən pilləli şaft tipli iş parçalarının emalı və istehsalında geniş istifadə olunmağa başladı.Kobud döymə prosesi dişli istehsalının maya dəyərini azaltmaq və resursların israfını azaltmaq üçün yüksək emal səmərəliliyi və dəqiqlik tələb edir.

Blankların döyülməsi

2) Normallaşdırma

Ötürücü istehsalında iş parçasının soyutma sürətinə nəzarət etmək çətindir, bu da ətraf mühitin, avadanlıq problemlərinin, əllə işləmənin və digər amillərin təsirinə məruz qalır, təşkilati strukturun vahidliyinə müəyyən maneələr yaradır, buna görə də metalın istilik müalicəsi lazımdır. kəsmə.İzotermik normallaşdırma prosesinə tətbiq edilən bu proses, dişli kəsmə sərtliyindən və istilik müalicəsi emalından sonra uyğun temperaturda dişli polad materiallarının istilik deformasiyasının qarşısını almaq probleminə aiddir.

3) Dönmə prosesi

Ötürücülərin yerləşdirilməsi üçün dişli istehsalı və emal dəqiqliyi tələbləri yüksəkdir, hazırda dişli boşluqların emalında adətən CNC tornasına müraciət etmək lazımdır, son üzün tələblərinə uyğun olaraq və şaqulilik üçün buruq, diş boşluğunun dəqiqliyini yaxşılaşdırmaq, dişli istehsalı və emalı keyfiyyətini təmin etmək, o cümlədən buruq, son üz, xarici diametrli emal keyfiyyəti və s.

4) Çəkmə və yerləşdirmə

Alətin xidmət müddətini yaxşılaşdırmaq üçün, yenidən örtmə texnologiyasının rolu ilə, hobbing, daxil bıçaq itiləmə, alət dəyişdirmə sayını azaltmaq, alətin ömrünü effektiv şəkildə təmin etmək, sabit emal zəmanətini təmin etmək. , və istehsalın iqtisadi səmərəliliyini təşviq etmək.

5) Təraş

Ötürücü istehsalının bitirmə prosesində, təraş çox yayılmış emal üsullarından biridir, dişli istehsal istehsalında geniş istifadə olunur, əsas istehsal prosesi kimi, təraş güclü üstünlüklərə malikdir, yalnız yüksək effektivliyə malikdir və asan əldə etmək üstünlüyünə malikdir. diş forması və diş oriyentasiyası tələbləri.

6) İstilik müalicəsi

İstilik emal prosesi, dişli istehsal emal üsulları, nitriding, carburizing, bu yollarla söndürmə istilik müalicə üçün ən ümumi.Bu prosesdən sonra dişli çarxların səthi sərtliyi əhəmiyyətli dərəcədə artır və mərkəzin plastik möhkəmliyi əhəmiyyətli dərəcədə artır, bu da dişlilərin ömrünün uzadılmasına kömək edir və dişlilərin yorğunluq müqavimətini və aşınma müqavimətini effektiv şəkildə gücləndirir.

7) Taşlama prosesi

Ötürücü istehsalında daşlama prosesi montaj və quraşdırma dəqiqliyini təkmilləşdirmək üçün dişli çarxın xarici diametri, daxili astarları və son üzü daxil olmaqla müəyyən mövqelər üçün bitirmə prosesinə aiddir.

8)Müayinə

Təftiş dişli istehsal prosesinin vacib hissəsidir və dişlərin yoxlanılması və təmizlənməsinə aiddir, adətən dişli yığılmazdan əvvəl aparılır.Diş uyğunluğunun sapmasının hərtərəfli müşahidəsi və təhlili, hərtərəfli yoxlama alətinin tətbiqi, dişli səs-küyü kimi problemlərin qarşısını almaq üçün yoxlamanın effektivliyini artırır.

3 Dişli mexanizmlərin istehsalı zamanı emal proseslərinin tətbiqində ümumi problemlər və həll yolları

S: Dişlərin qeyri-dəqiq sayı

A: Nə vaxtdiş nömrəsi səhvdir, plitələrin rasional seçilməsinə daha çox diqqət yetirilməli və oxşar spiral bucağı, eyni plitə təzyiq bucağı və eyni plitə modulu olan plitələrdən istifadə edilməlidir.

S: Böyük diş forması xətası

A: Problem nə zamanböyük diş şəklində xəta baş verir, sonra plitənin quraşdırılması bucağını vaxtında tənzimləyin.Ötürücü istehsalının keyfiyyətini təmin etmək üçün dişli boşluq ölçüsünün və əlavə hərəkət istiqamətinin dəqiq olub olmadığını müəyyənləşdirin.

S: Diş formasının asimmetriyası

A: Ümumidiş formasının asimmetriyasıproblemi plitənin tənzimlənməsi ilə həll etmək olar.Plitənin quraşdırılması dəqiqliyini və plitə itiləmə keyfiyyətini artırmaq üçün yüksək dəqiqliklə plitə itiləyici maşından istifadə edin və münasib qiymətə və asan idarə olunan plitə itiləyicisini seçin.Mübadilə qurğusunun quraşdırılmasını və istismarını hərtərəfli yoxlayın, torna işinin sabitliyini gücləndirin və dişli istehsalının ümumi keyfiyyətini və emal səmərəliliyini artırın.

Göndərmə vaxtı: 17 may 2022-ci il