Guía de mecanizado de engranajes Explicación con video, métodos y procesos de mecanizado

Última actualización 14/09, tiempo de lectura: 9 minutos

En la fabricación y operación de maquinaria, los engranajes como un componente importante, para la rotación mecánica, para garantizar el funcionamiento normal de la maquinaria juega un papel clave, la fabricación de engranajes determina en cierta medida la calidad general de la maquinaria y la eficiencia operativa.

Este artículo presenta seis escenarios de métodos de procesamiento de engranajes.Se analizan los métodos de procesamiento del proceso de fabricación de engranajes, los procesos de mecanizado y sus requisitos, combinados con el proceso de fabricación de engranajes en la aplicación de problemas comunes en el proceso de procesamiento y las estrategias de solución, para proporcionar una guía simple para su procesamiento y fabricación de engranajes, para que pueda elegir el proceso adecuado, también puedepóngase en contacto con nuestros ingenierospara obtener información relacionada con la fabricación de engranajes.

Contenido

1 Ilustración de 6 tipos de mecanizado mecánico de engranajes

2 Proceso de mecanizado del proceso de fabricación de engranajes y sus requisitos.

3 Problemas comunes y soluciones en la aplicación de procesos de mecanizado en el proceso de fabricación de engranajes

Método de procesamiento mecánico de 1 engranaje

Los engranajes tienen varias formas de diente, de las cuales la forma de diente involuta es la más común.Hay dos tipos principales de métodos de mecanizado comúnmente utilizados para formas de dientes involuntarios, a saber, el método de formación y el método de extensión.

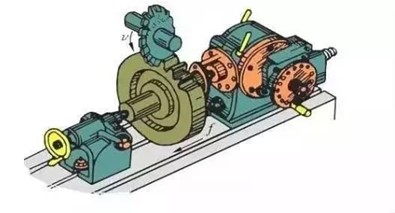

1)Fresado de dientes

El fresado de dientes con módulo de fresado en forma de disco pertenece al método de formación, y la forma de la sección transversal del cortador corresponde a la forma de los dientes del engranaje.Los dientes están mecanizados.Después de fresar la punta de un diente del engranaje, el mecanismo de indexación se indexa manualmente para girar un diente, y luego se fresa otra ranura de diente, y así sucesivamente, hasta el final de todo el fresado.

Mecanizado de engranajes por método de fresado

- Solicitud

Este método tiene una baja eficiencia y precisión de procesamiento, y solo es adecuado para la producción de una sola pieza y lotes pequeños.

2)Molienda de formas

También pertenece al procesamiento del método de formación, la muela abrasiva no es fácil de vestir, por lo que se usa menos.

Engranajes de conformado y rectificado

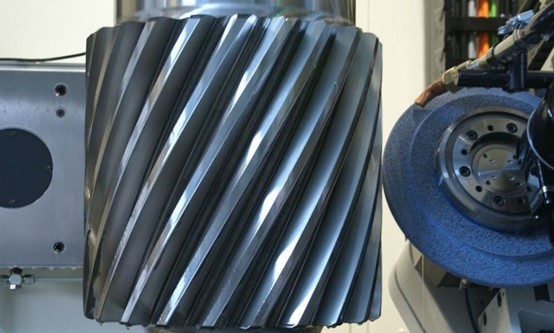

3)Método de tallado

Método de tallado

La herramienta para cortar los engranajes en bruto durante el tallado es una fresa madre, que es un tornillo sinfín debido al gran ángulo de elevación en espiral de la fresa madre.La encimera está ranurada en la dirección perpendicular a la ranura en espiral, formando una serie de bordes cortantes, y su perfil normal tiene forma de rejilla.

Por lo tanto, cuando la encimera gira continuamente, las ruedas dentadas pueden considerarse como el movimiento de un estante infinitamente largo.Al mismo tiempo, el engranaje de corte corta de arriba hacia abajo, manteniendo la relación de engrane entre la cremallera (placa) y el engranaje en blanco, y la placa puede procesar la forma del engranaje involuntario en el engranaje en blanco.

Principio del tallado de engranajes

- Características del proceso

(1) El proceso de tallado del método de esparcimiento tiene una alta precisión de procesamiento y no hay error teórico en la curva de engranajes del método de fresado de conformación, por lo que la precisión de división es alta y generalmente puede procesar engranajes con 8 ~ 7 niveles de precisión

(2) Una placa puede procesar engranajes cilíndricos con el mismo módulo y ángulo de presión que la placa pero con diferentes números de dientes.

(3) El tallado de alta productividad es un corte continuo, sin pérdida de tiempo auxiliar, la productividad es generalmente más alta que el fresado y la inserción de engranajes.

- Solicitud

El tallado es adecuado para la producción en serie y en lotes pequeños de una sola pieza.

4)Afeitado de engranajes

afeitado de engranajes

En la producción en masa, el afeitado de engranajes es un método de acabado común para superficies de dientes no endurecidas.Su principio de funcionamiento es utilizar la cuchilla de afeitar y el engranaje a procesar para un movimiento de engrane libre, con la ayuda del deslizamiento relativo entre los dos, desde la superficie del diente que afeita virutas muy finas, para mejorar la precisión de la superficie del diente. .El afeitado también puede formar dientes en forma de tambor para mejorar la posición del área de contacto de los dientes.

- Características del proceso

1. La precisión de afeitado es generalmente de 6 a 7, la rugosidad de la superficie Ra es de 0,8 a 0,4 μm, para el acabado de engranajes no templados.

2. Alta productividad de afeitado, el procesamiento de un engranaje de tamaño mediano generalmente solo de 2 a 4 minutos, en comparación con la molienda, puede mejorar la productividad en más de 10 veces.

3. Debido a que el proceso de afeitado es de malla libre, la máquina no se propaga en el movimiento de la cadena de transmisión, por lo que la estructura de la máquina es simple y fácil de ajustar.

- Solicitud

El afeitado es un método ampliamente utilizado para el acabado de dientes de engranajes, especialmente para la producción continua de grandes cantidades, y generalmente se usa para el acabado de engranajes no endurecidos debido a su rendimiento de alto costo.El afeitado se utiliza actualmente principalmente para el acabado de engranajes cilíndricos, pero este método se utilizó inicialmente para el afeitado de engranajes helicoidales.En los primeros días, también había cortadores de virutas de barras, que también se usaban para el acabado de engranajes cilíndricos, pero debido a su estructura demasiado compleja, en la actualidad rara vez se usan.

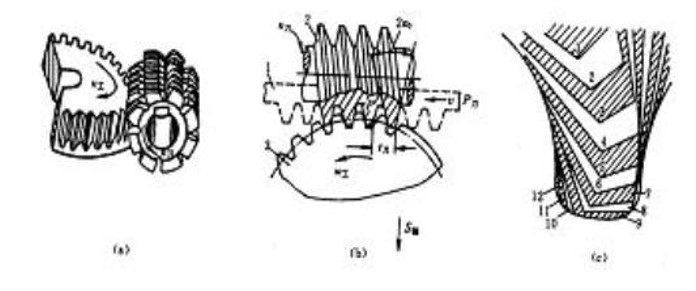

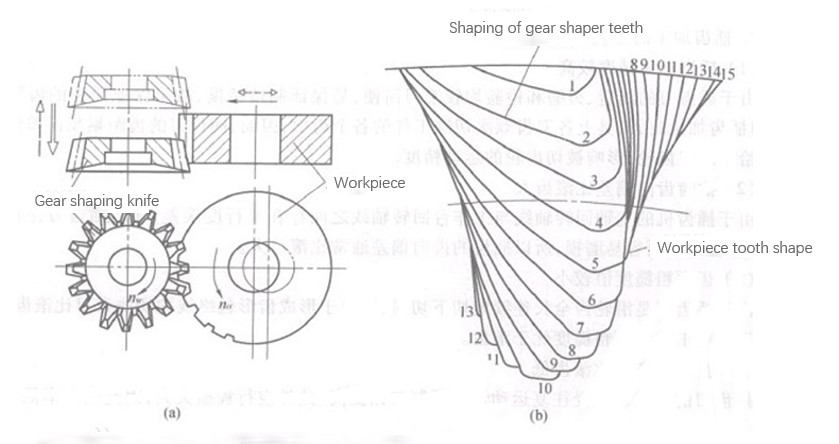

5)Conformación de engranajes

Conformación de engranajes

La conformación de engranajes es un tipo de proceso de corte de engranajes que se usa comúnmente además del tallado.Al dar forma, el moldeador de engranajes y la pieza de trabajo son equivalentes al engrane de un par de engranajes cilíndricos.La forma de movimiento de la pieza de trabajo y el moldeador de engranajes se muestra en la Figura a.Durante la formación de engranajes, la herramienta realiza un movimiento lineal alternativo de alta velocidad en la dirección del eje de la pieza de trabajo y procesa todos los perfiles de dientes de engranajes en la pieza de trabajo.En el proceso, la herramienta solo corta una pequeña parte de la ranura del diente de la pieza de trabajo con cada movimiento alternativo, y la curva de la superficie del diente de la ranura del diente de la pieza de trabajo está compuesta por la envoltura del filo de la cuchilla de inserción, como se muestra en la Figura b. .

El principio de la formación de engranajes.

- Solicitud

En términos generales, la productividad del tallado es mayor que la del moldeado, porque el moldeado es un movimiento alternativo y la carrera de retorno no corta.El sistema de conformación de engranajes es menos rígido y la cantidad de corte no puede ser demasiado grande.Sin embargo, para engranajes de módulo pequeño (m<2,5 mm), la productividad del conformado puede ser mayor que la del tallado.Para engranajes delgados, la producción de una sola pieza, la longitud de corte de fresado es grande, puede no ser tan productiva como la conformación.

6) Rectificado de engranajes por método de esparcimiento

El movimiento de corte del método de extensión es similar al del tallado y es un método de acabado de dientes, especialmente para engranajes endurecidos, que suele ser el único método de acabado.El método de esparcimiento se puede utilizar para rectificar dientes con engranajes helicoidales o con muelas abrasivas cónicas o de disco.

2 Proceso de mecanizado del proceso de fabricación de engranajes y sus requisitos.

1)Forja de espacios en blanco

El proceso de forjado de espacios en blanco en la fabricación de engranajes es ampliamente utilizado, generalmente en forma de forjado y estampado en caliente.Con el desarrollo gradual de la tecnología de fabricación y procesamiento de engranajes, la tecnología de laminación cruzada ha comenzado gradualmente a ser ampliamente utilizada en la producción de ejes mecánicos, especialmente en el procesamiento y la fabricación de piezas de trabajo de tipo eje escalonado.El proceso de forjado en bruto requiere una alta eficiencia y precisión de procesamiento para reducir el costo de fabricación de engranajes y reducir el desperdicio de recursos.

Forja de espacios en blanco

2)Normalizar

En la fabricación de engranajes es difícil controlar la tasa de enfriamiento de la pieza de trabajo, que está influenciada por el entorno circundante, los problemas del equipo, la operación manual y otros factores, lo que genera ciertos obstáculos para la uniformidad de la estructura organizativa, por lo que es necesario tratar térmicamente el metal. corte.Este proceso aplicado al proceso de normalización isotérmica se refiere al problema de evitar la deformación térmica de los materiales de acero para engranajes a una temperatura adecuada después del procesamiento de tratamiento térmico y dureza de corte de engranajes.

3)Proceso de torneado

Los requisitos de precisión de la fabricación y el procesamiento de engranajes para posicionamiento de engranajes son altos, en la actualidad, en el procesamiento de espacios en blanco de engranajes, generalmente es necesario aplicarlos al torno CNC, de acuerdo con los requisitos de la cara final y el orificio para la verticalidad, mejorar la precisión del blanco del diente, para garantizar la calidad de la fabricación y el procesamiento de engranajes, incluidos el diámetro interior, la cara final, la calidad de procesamiento del diámetro exterior, etc. Mejorar la eficiencia de procesamiento del torno CNC garantiza de manera efectiva los beneficios económicos y reduce la cantidad de equipos.

4)Fresado e inserción

Con el fin de mejorar la vida útil de la herramienta, después del tallado, insertando el afilado de cuchillas, con el papel de la tecnología de recubrimiento, reduzca la cantidad de reemplazo de herramientas, asegure efectivamente la vida útil de la herramienta, para garantizar un procesamiento estable , y promover la eficiencia económica de la producción.

5)Afeitado

En el proceso de acabado de la fabricación de engranajes, el afeitado es uno de los métodos de procesamiento más comunes, se usa ampliamente en la producción de fabricación de engranajes, como un proceso de producción clave, el afeitado tiene grandes ventajas, no solo alta eficiencia, y tiene la ventaja de ser fácil de lograr la forma del diente y los requisitos de orientación del diente.

6)Tratamiento térmico

Proceso de tratamiento térmico, en los métodos de procesamiento de fabricación de engranajes, el más común para el tratamiento térmico de nitruración, cementación y enfriamiento rápido de estas maneras.Después de este proceso, la dureza de la superficie de los engranajes aumenta considerablemente y la dureza plástica del centro mejora considerablemente, lo que promueve la extensión de la vida útil de los engranajes y fortalece efectivamente la resistencia a la fatiga y al desgaste de los engranajes.

7)Proceso de molienda

El proceso de rectificado en la fabricación de engranajes se refiere al proceso de acabado para ciertas posiciones, incluido el diámetro exterior, el revestimiento interior y la cara del extremo del engranaje, para promover la mejora de la precisión del montaje y la instalación.

8)Inspección

La inspección es una parte crítica del proceso de fabricación de engranajes y se refiere a la inspección y limpieza de los dientes, que generalmente se lleva a cabo antes de ensamblar el engranaje.La observación y el análisis exhaustivos de la desviación del ajuste de los dientes, la aplicación de un instrumento de inspección integral, mejoran la eficacia de la inspección para evitar problemas como el ruido de los engranajes.

3 Problemas comunes y soluciones en la aplicación de procesos de mecanizado durante la fabricación de engranajes

P: número incorrecto de dientes

R: Cuando elel número de diente es inexacto, se debe prestar más atención a la selección racional de las placas, y se deben utilizar las placas con un ángulo de hélice similar, el mismo ángulo de presión de la placa y el mismo módulo de placa.

P: error de forma de diente grande

R: Cuando el problema dese produce un error de forma de diente grande, luego ajuste el ángulo de instalación de la placa a tiempo.Determine si el tamaño del engranaje en blanco y la dirección de movimiento adicional son precisos para garantizar la calidad de la fabricación del engranaje.

P: asimetría de la forma del diente

R: Lo comúnasimetría de la forma del dienteEl problema se puede resolver ajustando la placa.Utilice un afilador de encimeras con alta precisión y elija un afilador de encimeras económico y fácil de manejar para promover la precisión de la instalación de la encimera y la calidad del afilado de la encimera.Verifique la instalación y el funcionamiento del engranaje de intercambio, fortalezca la estabilidad de la operación del torno y mejore la calidad general y la eficiencia del procesamiento de la fabricación de engranajes.

Hora de publicación: 17-may-2022