Dişli İşleme Rehberi Videolu Anlatım, İşleme Yöntemleri ve Süreçleri

Son güncelleme 09/14, okuma süresi: 9 dakika

Makinelerin imalatında ve işletilmesinde, mekanik rotasyon için önemli bir bileşen olan dişliler, makinelerin normal çalışmasını sağlamak için kilit bir rol oynar, dişli imalatı, makinelerin genel kalitesini ve operasyonel verimliliği bir dereceye kadar belirler.

Bu makale, dişli işleme yöntemlerinin altı senaryosunu tanıtmaktadır.Dişli imalat prosesi işleme yöntemleri, talaşlı imalat prosesleri ve gereksinimleri tartışılmakta, işleme prosesindeki yaygın sorunların uygulanmasında dişli imalat prosesi ve çözüm stratejileri ile birleştirilerek, dişli işleme ve imalatınız için basit bir kılavuz sağlamak üzere, böylece şunları yapabilirsiniz: doğru süreci seçin, ayrıcamühendislerimizle iletişime geçindişli üretimi ile ilgili bilgileri elde etmek için.

İçerik

1 6 tip dişli mekanik işlemenin gösterimi

2 Dişli imalat süreci işleme süreci ve gereklilikleri

3 Dişli imalat sürecinde talaşlı imalat proseslerinin uygulanmasındaki yaygın sorunlar ve çözümleri

1 Dişli Mekanik İşleme Yöntemi

Dişliler, çeşitli diş şekli biçimlerine sahiptir ve bunlardan en yaygın olanı kıvrımlı diş şeklidir.Kıvrımlı diş şekilleri için yaygın olarak kullanılan iki ana işleme yöntemi türü vardır, yani biçimlendirme yöntemi ve yayma yöntemi.

1) Frezeleme dişleri

Disk şeklindeki modül freze bıçağıyla freze dişleri, şekillendirme yöntemine aittir ve kesici enine kesitinin şekli dişli dişlerinin şekline karşılık gelir.Dişler işlenir.Dişlinin bir diş ucunu frezeledikten sonra, indeksleme mekanizması bir dişi döndürmek için manuel olarak endekslenir ve ardından başka bir diş yuvası frezelenir ve tüm frezelemenin sonuna kadar bu şekilde devam eder.

Frezeleme yöntemiyle dişli işleme

- Başvuru

Bu yöntem, düşük işleme verimliliğine ve doğruluğuna sahiptir ve yalnızca tek parça ve küçük parti üretimi için uygundur.

2) Şekil taşlama

Ayrıca şekillendirme yöntemi işlemeye aittir, taşlama tekerleğinin giydirilmesi kolay değildir, bu nedenle daha az kullanılır.

Şekil verme ve taşlama dişlileri

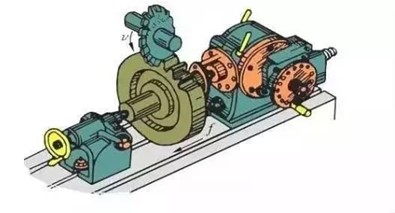

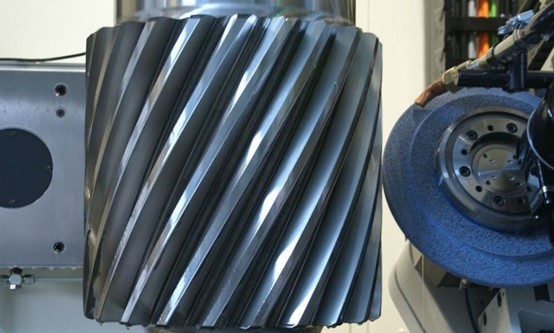

3) Azdırma yöntemi

Azdırma yöntemi

Azdırma sırasında dişli boşluklarını kesmek için kullanılan alet, ocağın geniş spiral kaldırma açısı nedeniyle bir solucan olan bir ocaktır.Ocak, spiral yive dik yönde yivlidir ve bir dizi kesme kenarı oluşturur ve normal profili bir raf şekline sahiptir.

Bu nedenle ocak sürekli döndüğünde, dişli çarklar sonsuz uzunluktaki bir rafın hareketi olarak kabul edilebilir.Aynı zamanda, kesici dişli yukarıdan aşağıya doğru keserek raf (ocak) ile boş dişli arasındaki iç içe geçme ilişkisini korur ve ocak, dişli boşluğundaki dişli şeklini işleyebilir.

Dişli azdırma prensibi

- Proses özellikleri

(1) Yayma yönteminin azdırma işlemi, yüksek işleme doğruluğuna sahiptir ve öğütme şekillendirme yönteminin dişli eğrisinde teorik bir hata yoktur, bu nedenle bölme doğruluğu yüksektir ve genellikle 8 ~ 7 seviyeli dişlileri işleyebilir. doğruluk.

(2) Bir ocak, ocakla aynı modüle ve basınç açısına sahip ancak farklı diş sayılarına sahip silindirik dişlileri işleyebilir.

(3) Yüksek verimli azdırma sürekli kesimdir, yardımcı zaman kaybı yoktur, üretkenlik genellikle frezeleme ve takma dişlilerinden daha yüksektir.

- Başvuru

Azdırma, tek parça küçük parti üretimi ve seri üretim için uygundur.

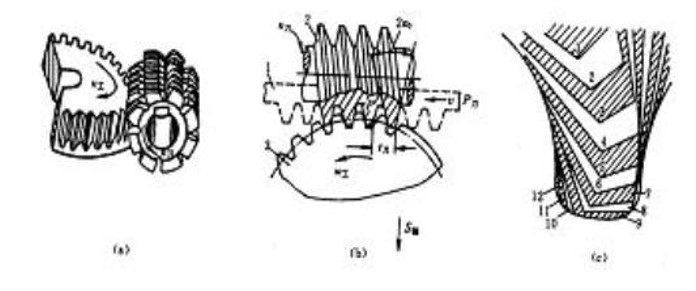

4) Dişli tıraşı

dişli tıraş

Seri üretimde, dişli traşı, sertleştirilmemiş diş yüzeyleri için yaygın bir bitirme yöntemidir.Çalışma prensibi, diş yüzeyinin doğruluğunu iyileştirmek için çok ince talaşları tıraş eden diş yüzeyinden ikisi arasındaki nispi kayma yardımıyla serbest ağ hareketi için işlenecek tıraş bıçağı ve dişliyi kullanmaktır. .Tıraş, diş temas alanının konumunu iyileştirmek için tambur şeklinde dişler de oluşturabilir.

- Proses özellikleri

1. Tıraşlama hassasiyeti genellikle 6 ila 7'dir, yüzey pürüzlülüğü Ra, su verilmemiş dişlilerin finisajı için 0,8 ila 0,4μm'dir.

2. Yüksek tıraş verimliliği, orta büyüklükte bir dişliyi taşlamaya kıyasla genellikle sadece 2 ila 4 dakika işlemek, üretkenliği 10 kattan fazla artırabilir.

3. Tıraş işlemi serbest örgü olduğundan, makine tahrik zincirinin hareketine yayılmaz, bu nedenle makine yapısı basittir, makineyi ayarlamak kolaydır

- Başvuru

Tıraşlama, özellikle büyük miktarlarda sürekli üretim için dişli dişlerini bitirmek için yaygın olarak kullanılan bir yöntemdir ve yüksek maliyet performansı nedeniyle genellikle sertleştirilmemiş dişlileri bitirmek için kullanılır.Tıraşlama şu anda esas olarak silindirik dişlilerin perdahlanması için kullanılmaktadır, ancak bu yöntem başlangıçta sonsuz dişlilerin tıraşlanması için kullanılmıştır.İlk zamanlarda, silindirik dişlileri bitirmek için de kullanılan çubuk traşlama bıçakları da vardı, ancak aşırı karmaşık yapıları nedeniyle günümüzde nadiren kullanılıyorlar.

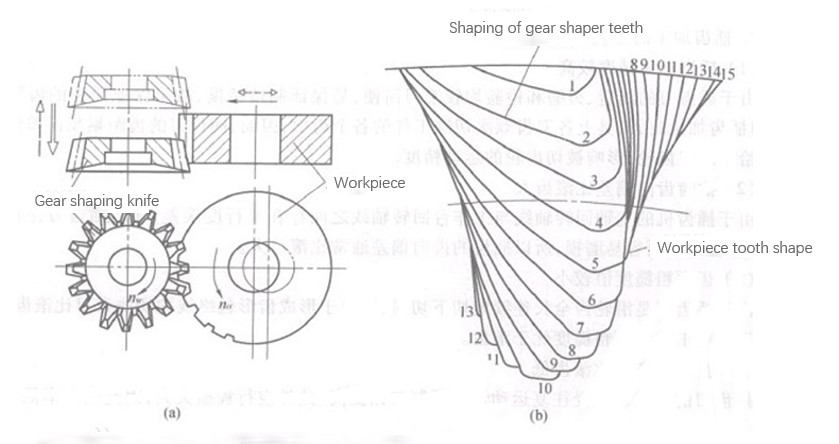

5) Dişli şekillendirme

dişli şekillendirme

Dişli şekillendirme, azdırma işlemine ek olarak yaygın olarak kullanılan bir tür dişli kesme işlemidir.Şekillendirme sırasında dişli şekillendirici ve iş parçası, bir çift silindirik dişlinin birbirine geçmesine eşdeğerdir.İş parçasının ve dişli şekillendiricinin hareket şekli Şekil a'da gösterilmiştir.Dişli şekillendirme sırasında takım, iş parçası ekseni yönünde yüksek hızlı ileri geri doğrusal hareket yapar ve iş parçası üzerindeki tüm dişli diş profillerini işler.Bu süreçte alet, her ileri geri harekette iş parçası diş oluğunun yalnızca küçük bir kısmını keser ve iş parçası diş oluğunun diş yüzeyi eğrisi, Şekil b'de gösterildiği gibi, yerleştirme bıçağının kesici kenarının zarfından oluşur. .

Dişli şekillendirme prensibi

- Başvuru

Genel olarak konuşursak, azdırmanın üretkenliği şekillendirmeden daha yüksektir, çünkü şekillendirme karşılıklı bir harekettir ve geri dönüş darbesi kesmez.Dişli biçimlendirme sistemi daha az rijittir ve kesme miktarı çok büyük olamaz.Bununla birlikte, küçük modüllü dişliler için (m<2,5 mm), şekillendirmenin üretkenliği azdırmanınkinden daha yüksek olabilir.İnce dişliler için, tek parça üretim, azdırma kesim boyu uzun, şekillendirme kadar verimli olmayabilir.

6) Serpme yöntemiyle dişli taşlama

Yayma yönteminin kesme hareketi azdırmanınkine benzer ve özellikle sertleştirilmiş dişliler için genellikle tek bitirme yöntemi olan bir diş bitirme yöntemidir.Yayma yöntemi, dişleri sonsuz dişlilerle veya konik veya disk taşlama taşları ile taşlamak için kullanılabilir.

2 Dişli imalat süreci işleme süreci ve gereklilikleri

1) Boşlukların dövülmesi

Dişli imalatında boşlukların dövülmesi işlemi, genellikle dövme ve sıcak kabartma şeklinde yaygın olarak kullanılmaktadır.Dişli imalat ve işleme teknolojisinin kademeli olarak gelişmesiyle birlikte çapraz haddeleme teknolojisi, mekanik millerin üretiminde, özellikle kademeli mil tipi iş parçalarının işlenmesinde ve imalatında giderek yaygınlaşmaya başlamıştır.Kaba dövme işlemi, dişli üretim maliyetini azaltmak ve kaynak israfını azaltmak için yüksek işleme verimliliği ve doğruluğu gerektirir.

Boşlukların dövülmesi

2) Normalleştirme

Dişli imalatı, çevredeki ortamdan, ekipman problemlerinden, manuel çalıştırmadan ve diğer faktörlerden etkilenen iş parçasının soğuma hızını kontrol etmek zordur, bu da organizasyon yapısının tekdüzeliğine belirli engeller getirir, bu nedenle metale ısıl işlem uygulanması gerekir kesmeİzotermal normalleştirme işlemine uygulanan bu işlem, dişli kesme sertliği ve ısıl işlem işleminden sonra dişli çeliği malzemelerinin uygun bir sıcaklıkta termal deformasyondan kaçınma problemini ifade eder.

3) Tornalama işlemi

Dişli konumlandırma doğruluğu gereksinimleri için dişli üretimi ve işlemesi yüksektir, şu anda dişli boşluklarının işlenmesinde genellikle uç yüzün gereksinimlerine ve dikeylik için deliğe göre CNC torna tezgahına başvurmak gerekir, diş boşluğunun doğruluğunu artırır, delik, uç yüz, dış çap işleme kalitesi vb. dahil olmak üzere dişli imalat ve işleme kalitesini sağlamak için.

4) Azdırma ve takma

Aletin hizmet ömrünü artırmak için, azdırma işleminden sonra, yeniden kaplama teknolojisinin rolü ile bıçak bileme ekleme, alet değiştirme sayısını azaltmak, aletin ömrünü etkili bir şekilde sağlamak, kararlı işleme garantisi sağlamak ve üretimin ekonomik verimliliğini teşvik eder.

5)Tıraş olmak

Dişli üretiminin bitirme sürecinde, tıraşlama çok yaygın işleme yöntemlerinden biridir, anahtar üretim süreci olarak dişli imalatı üretiminde yaygın olarak kullanılır, tıraşlamanın yalnızca yüksek verimlilik değil, aynı zamanda güçlü avantajları vardır ve elde edilmesi kolay bir avantaja sahiptir. diş şekli ve diş oryantasyonu gereksinimleri.

6)Isı tedavisi

Isıl işlem prosesi, dişli imalat işleme yöntemleri içerisinde en yaygın olanları nitrürleme, karbonlama, su verme ısıl işlemleri bu şekillerdedir.Bu işlemden sonra, dişlilerin yüzey sertliği büyük ölçüde artar ve merkezin plastik sertliği büyük ölçüde artar, bu da dişli ömrünün uzamasına katkıda bulunur ve dişlilerin yorulma direncini ve aşınma direncini etkili bir şekilde güçlendirir.

7)Taşlama işlemi

Dişli imalatında taşlama işlemi, montaj ve kurulum doğruluğunun iyileştirilmesini desteklemek için dişlinin dış çapı, iç astarı ve uç yüzü dahil olmak üzere belirli konumlar için bitirme işlemini ifade eder.

8)Denetleme

Muayene, dişli üretim sürecinin kritik bir parçasıdır ve genellikle dişli monte edilmeden önce gerçekleştirilen dişlerin muayenesi ve temizliği anlamına gelir.Diş uyumu sapmasının kapsamlı gözlemi ve analizi, kapsamlı denetim aracının uygulanması, dişli gürültüsü gibi sorunları önlemek için denetimin etkinliğini artırır.

3 Dişli imalatı sırasında talaşlı imalat işlemlerinin uygulanmasındaki yaygın sorunlar ve çözümleri

S: Hatalı diş sayısı

C: Ne zamandiş numarası yanlış, ocakların rasyonel seçimine daha fazla dikkat edilmeli ve benzer helis açısına, aynı ocak basınç açısına ve aynı ocak modülüne sahip ocaklar kullanılmalıdır.

S: Büyük diş şekli hatası

A: sorun olduğundabüyük diş şekli hatası oluşur, ardından ocak kurulum açısını zamanında ayarlayın.Dişli imalat kalitesini sağlamak için dişli boşluğu boyutunun ve ek hareket yönünün doğru olup olmadığını belirleyin.

Q: Diş şekli asimetrisi

A: ortakdiş şekli asimetrisiocak ayarlanarak sorun çözülebilir.Yüksek hassasiyete sahip bir ocak bileme taşlama makinesi kullanın ve ocak kurulum doğruluğunu ve ocak bileme kalitesini artırmak için makul fiyatlı ve çalıştırması kolay bir ocak bileme taşlama makinesi seçin.Değiştirme dişlisinin kurulumunu ve çalışmasını her yönden kontrol edin, torna işleminin kararlılığını güçlendirin ve dişli imalatının genel kalitesini ve işleme verimliliğini iyileştirin.

Gönderim Zamanı: 17 Mayıs-2022