ସ୍ୱଚ୍ଛ ପ୍ଲାଷ୍ଟିକ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂର ସ୍ଥିରତାକୁ କିପରି ସୁନିଶ୍ଚିତ କରିବେ - FAQ ଗାଇଡ୍ |

ଆନୁମାନିକ ପ reading ଼ିବା ସମୟ:4 ମିନିଟ୍, 55 ସେକେଣ୍ଡ୍ |

ସ୍ୱଚ୍ଛ ପ୍ଲାଷ୍ଟିକ୍ ପେଲେଟ୍ |

ହାଲୁକା ଓଜନ, ଭଲ କଠିନତା, ଛାଞ୍ଚର ସହଜତା ଏବଂ ସ୍ୱଳ୍ପ ମୂଲ୍ୟର ସୁବିଧା ସହିତ ପ୍ଲାଷ୍ଟିକଗୁଡ଼ିକ ବହୁ ପ୍ରୟୋଗରେ ଗ୍ଲାସକୁ ଅଧିକରୁ ଅଧିକ ବଦଳାଉଛନ୍ତି, ବିଶେଷତ the ଅପ୍ଟିକାଲ୍ ଉପକରଣ ଏବଂ ପ୍ୟାକେଜିଂ ଶିଳ୍ପରେ, ଯାହା ଦ୍ରୁତ ଗତିରେ ବିକାଶ କରୁଛି |ତଥାପି, ସ୍ୱଚ୍ଛତା, ସ୍ଥାୟୀତ୍ୱ, ପ୍ରଭାବ ପ୍ରତିରୋଧ ଏବଂ ଦୃ ugh ତା ଦୃଷ୍ଟିରୁ ଅପ୍ଟିକାଲ୍ ଯନ୍ତ୍ର ଏବଂ ପ୍ୟାକେଜିଂ ଇଣ୍ଡଷ୍ଟ୍ରିର ଉଚ୍ଚ ଆବଶ୍ୟକତା ଅଛି |ତେଣୁ, ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ |କଞ୍ଚାମାଲ, ପ୍ରକ୍ରିୟା, ଯନ୍ତ୍ରପାତି ଏବଂ ଛାଞ୍ଚ |ନିଶ୍ଚିତ କରନ୍ତୁ ଯେ ପ୍ଲାଷ୍ଟିକ୍ ଉତ୍ପାଦଗୁଡ଼ିକ ଅଂଶଗୁଡ଼ିକର ଆବଶ୍ୟକତା ପୂରଣ କରେ |ଆପଣ ମଧ୍ୟ କରିପାରିବେ |ଆମର ଇଞ୍ଜିନିୟରମାନଙ୍କ ସହିତ ଯୋଗାଯୋଗ କରନ୍ତୁ |ଏକ ମାଗଣା ପରାମର୍ଶ ପାଇଁ ସିଧାସଳଖ |

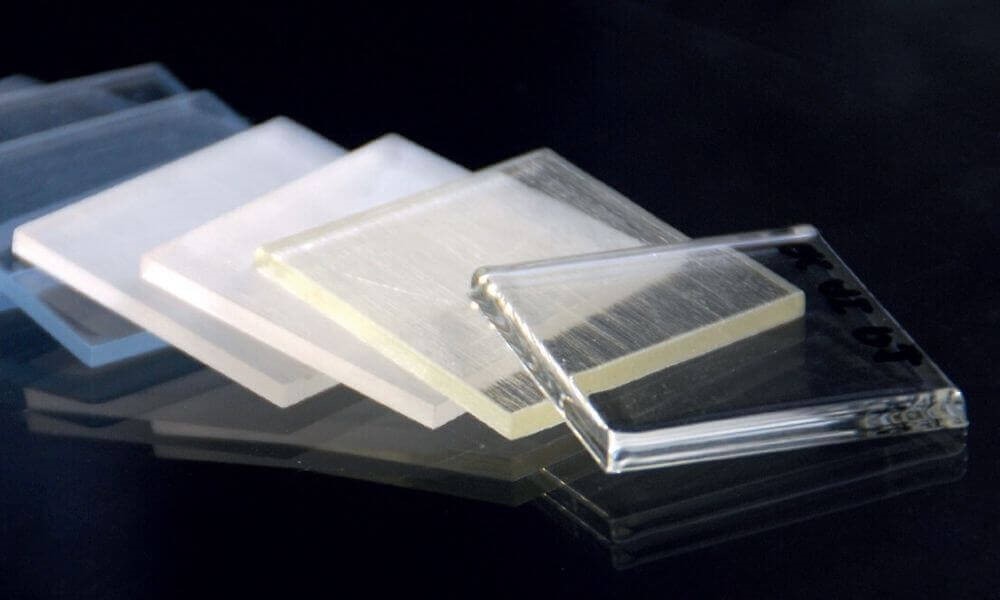

ସ୍ୱଚ୍ଛ ପ୍ଲାଷ୍ଟିକ୍ କାର୍ଡ |

ସ୍ୱଚ୍ଛ ପ୍ଲାଷ୍ଟିକରେ ପ୍ରଥମେ ଏକ ଉଚ୍ଚତର ସ୍ ency ଚ୍ଛତା ରହିବା ଆବଶ୍ୟକ, ଦ୍ ly ିତୀୟରେ ସେମାନଙ୍କର ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ଡିଗ୍ରୀ ଶକ୍ତି ଏବଂ ଘୃଣାର ପ୍ରତିରୋଧ ରହିବା ଆବଶ୍ୟକ, ପ୍ରଭାବକୁ ପ୍ରତିରୋଧ କରିବାରେ ସମର୍ଥ ହେବା, ଉତ୍ତମ ଉତ୍ତାପ ପ୍ରତିରୋଧକତା, ଭଲ ରାସାୟନିକ ପ୍ରତିରୋଧ ଏବଂ କମ୍ ଜଳ ଅବଶୋଷଣ ହାର ରହିବା ଆବଶ୍ୟକ, କେବଳ ସେତେବେଳେ ହିଁ ହୋଇପାରେ | ସେମାନେ ବ୍ୟବହାରରେ ସ୍ୱଚ୍ଛତାର ଆବଶ୍ୟକତା ପୂରଣ କରନ୍ତି ଏବଂ ଦୀର୍ଘ ସମୟ ପର୍ଯ୍ୟନ୍ତ ଅପରିବର୍ତ୍ତିତ ରହନ୍ତି |PPT ପ୍ୟାକେଜିଂ ଏବଂ ପାତ୍ରରେ ବ୍ୟବହୃତ ହୁଏ କାରଣ ଭଲ ଯାନ୍ତ୍ରିକ ଗୁଣ ପାଇବା ପାଇଁ ଏହାକୁ ବିସ୍ତାର କରିବାକୁ ପଡିବ |

କଞ୍ଚାମାଲ ଅପରିଷ୍କାରତା, ଶୁଖନ୍ତୁ |

ଭରିବା ପ୍ରକ୍ରିୟାରେ, ସିଲ୍ କରିବା ଏବଂ କଞ୍ଚାମାଲ ପରିଷ୍କାର ହେବା ଉପରେ ଧ୍ୟାନ ଦେବା ଆବଶ୍ୟକ |ବିଶେଷ ଭାବରେ, କଞ୍ଚାମାଲରେ ଥିବା ଆର୍ଦ୍ରତା ଗରମ ପରେ ଖରାପ ହୋଇପାରେ, ତେଣୁ ଏହାକୁ ଶୁଖାଇବା ଆବଶ୍ୟକ, ଏବଂ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂରେ ଏକ ଶୁଖିଲା ହପର୍ ବ୍ୟବହାର କରି ପଦାର୍ଥ ଯୋଗ କରାଯିବା ଆବଶ୍ୟକ |ଧ୍ୟାନ ଦେବାକୁ ଥିବା ଅନ୍ୟ ଏକ ବିଷୟ ହେଉଛି ଯେ ଶୁଖାଇବା ପ୍ରକ୍ରିୟା ସମୟରେ, କଞ୍ଚା ସାମଗ୍ରୀକୁ ଦୂଷିତ ନକରିବା ପାଇଁ ଇନପୁଟ୍ ବାୟୁକୁ ଫିଲ୍ଟର୍ ଏବଂ ଡିହମାଇଡାଇଡ୍ କରାଯିବା ଉଚିତ |

ଇଞ୍ଜେକ୍ସନ୍ ଚାପ ଏବଂ ଗତି |

ଦ୍ୱିତୀୟତ ,, ଉତ୍ପାଦର ଭୂପୃଷ୍ଠର ଗୁଣବତ୍ତା ନିଶ୍ଚିତ କରିବାକୁ, ବ୍ୟାରେଲ୍ ତାପମାତ୍ରା, ଇଞ୍ଜେକ୍ସନ୍ ଚାପ, ଇଞ୍ଜେକ୍ସନ୍ ସ୍ପିଡ୍ ଏବଂ ଅନ୍ୟାନ୍ୟ ପ୍ରକ୍ରିୟା ପାରାମିଟରଗୁଡିକ ସୂକ୍ଷ୍ମ ଭାବରେ ସଜାଡିବା ଉଚିତ ଯାହା ଦ୍ the ାରା ଇଞ୍ଜେକ୍ସନ୍ ପ୍ଲାଷ୍ଟିକ୍ ପୂର୍ଣ୍ଣ ହୋଇପାରିବ | ଛାଞ୍ଚ ଏବଂ ଉତ୍ପାଦନ ନୁହେଁ |ଆଭ୍ୟନ୍ତରୀଣ ଚାପ ଏବଂ ଉତ୍ପାଦର ବିକୃତି ଏବଂ ଫାଟ ସୃଷ୍ଟି କରେ |.

ବ୍ୟାରେଲ୍, ସ୍କ୍ରୁ ଏବଂ ଆସେସୋରିଜ୍ ସଫା କରିବା |

କଞ୍ଚାମାଲର ପ୍ରଦୂଷଣକୁ ରୋକିବା ପାଇଁ ଏବଂ ସ୍କ୍ରୁ ଏବଂ ଡିପ୍ରେସନରେ ପୁରୁଣା ସାମଗ୍ରୀ କିମ୍ବା ଅପରିଷ୍କାରତା ଅଛି, ବିଶେଷକରି ଉପସ୍ଥିତ ରଜନୀର ଖରାପ ତାପଜ ସ୍ଥିରତା, ତେଣୁ ବ୍ୟବହାର ପୂର୍ବରୁ, ସ୍କ୍ରୁ କ୍ଲିନିଂ ଏଜେଣ୍ଟ ସଫେଇ ପାଇଁ ବନ୍ଦ ହେବା ପରେ ପ୍ରୟୋଗ କରାଯାଏ |

ତାପମାତ୍ରା ହ୍ରାସ କରିବା ପାଇଁ ଅସ୍ଥାୟୀ ବନ୍ଦ |

ଯେତେବେଳେ ଅସ୍ଥାୟୀ ସ୍ଥଗିତ, ଉଚ୍ଚ ତାପମାତ୍ରାରେ କଞ୍ଚାମାଲକୁ ଦୀର୍ଘ ସମୟ ରହିବାକୁ ରୋକିବା ପାଇଁ, ଅବନତି ଘଟାଇଲେ, ଡ୍ରାୟର୍ ଏବଂ ବ୍ୟାରେଲ୍ ତାପମାତ୍ରା ହ୍ରାସ ହେବା ଉଚିତ, ଯେପରିକି PC, PMMA ଏବଂ ଅନ୍ୟ ବ୍ୟାରେଲ୍ ତାପମାତ୍ରା 160 ℃ କିମ୍ବା ତା’ଠାରୁ କମ୍ ହେବା ଉଚିତ୍ | ।(PC ପାଇଁ ହପର୍ ତାପମାତ୍ରା 100 below ରୁ କମ୍ ହେବା ଉଚିତ୍)

ଛାଞ୍ଚର ଡିଜାଇନ୍ରେ ଧ୍ୟାନ ଦିଆଯିବାକୁ ଥିବା ସମସ୍ୟାଗୁଡିକ (ଉତ୍ପାଦର ଡିଜାଇନ୍ ଅନ୍ତର୍ଭୂକ୍ତ କରି)

ଖରାପ ରିଟର୍ନ ପ୍ରବାହ, କିମ୍ବା ଅସମାନ ଥଣ୍ଡାକୁ ରୋକିବା ପାଇଁ ଖରାପ ପ୍ଲାଷ୍ଟିକ୍ ମୋଲିଡିଂ, ଭୂପୃଷ୍ଠର ତ୍ରୁଟି ଏବଂ ନଷ୍ଟ ହୋଇଯାଏ |

ସାଧାରଣତ ,, ଛାଞ୍ଚ ଡିଜାଇନ୍ରେ ନିମ୍ନଲିଖିତ ପଏଣ୍ଟଗୁଡିକ ଧ୍ୟାନ ଦେବା ଉଚିତ |

1. କାନ୍ଥର ଘନତା ଯଥାସମ୍ଭବ ସମାନ ହେବା ଉଚିତ ଏବଂ ରିଲିଜ୍ ope ୁଲା ଯଥେଷ୍ଟ ବଡ଼ ହେବା ଉଚିତ୍;2. ତୀକ୍ଷ୍ଣ କୋଣକୁ ରୋକିବା ପାଇଁ ସଂକ୍ରମଣ ବିଭାଗ ଧୀରେ ଧୀରେ ଗୋଲାକାର ଏବଂ ଚିକ୍କଣ ହେବା ଉଚିତ |ତୀକ୍ଷ୍ଣ ଧାରଗୁଡିକ ଉତ୍ପାଦିତ ହୁଏ, ବିଶେଷତ PC PC ଉତ୍ପାଦଗୁଡିକ ପାଇଁ ଫାଙ୍କା ରହିବା ଉଚିତ୍ ନୁହେଁ;3. ସ୍ପ୍ରେରନର୍ ଯଥାସମ୍ଭବ ଚଉଡା ଏବଂ ମୋଟା ହେବା ଉଚିତ୍, ଏବଂ ସଙ୍କୋଚନ ଘନୀଭୂତ ପ୍ରକ୍ରିୟା ଅନୁଯାୟୀ ସ୍ପ୍ରେର ଅବସ୍ଥାନ ସ୍ଥିର କରାଯିବା ଉଚିତ, ଏବଂ ଆବଶ୍ୟକ ହେଲେ ଥଣ୍ଡା ପଦାର୍ଥ କୂଅ ଯୋଗ କରାଯିବା ଉଚିତ୍;4. ଛାଞ୍ଚର ପୃଷ୍ଠ ଉଜ୍ଜ୍ୱଳ ଏବଂ ପରିଷ୍କାର ହେବା ଉଚିତ, କମ୍ ରୁଗ୍ଣତା ସହିତ (ବିଶେଷତ 0.8 0.8 ରୁ କମ୍);5. ବାୟୁ ଭେଣ୍ଟିଂ ଛିଦ୍ର |ସମୟ ସମୟରେ ତରଳିବାରେ ବାୟୁ ଏବଂ ଗ୍ୟାସ ନିଷ୍କାସନ ପାଇଁ ସ୍ଲଟ୍ ଯଥେଷ୍ଟ ହେବା ଆବଶ୍ୟକ;6. PET ବ୍ୟତୀତ, କାନ୍ଥର ଘନତା ଅତ୍ୟଧିକ ପତଳା ହେବା ଉଚିତ୍ ନୁହେଁ, ସାଧାରଣତ 1 1 ମିମିରୁ କମ୍ ନୁହେଁ |

ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ପ୍ରକ୍ରିୟାରେ ଧ୍ୟାନ ଦିଆଯିବାକୁ ଥିବା ସମସ୍ୟାଗୁଡିକ (ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ମେସିନର ଆବଶ୍ୟକତାକୁ ଅନ୍ତର୍ଭୁକ୍ତ କରି) |

ଆଭ୍ୟନ୍ତରୀଣ ଚାପ ଏବଂ ଭୂପୃଷ୍ଠର ଗୁଣାତ୍ମକ ତ୍ରୁଟି ହ୍ରାସ କରିବାକୁ, ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ପ୍ରକ୍ରିୟାର ନିମ୍ନଲିଖିତ ଦିଗଗୁଡିକ ଧ୍ୟାନ ଦେବା ଉଚିତ୍ |

1, ଏକ ପୃଥକ ତାପମାତ୍ରା ନିୟନ୍ତ୍ରିତ ଇଞ୍ଜେକ୍ସନ୍ ନୋଜଲ୍ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ମେସିନ୍ ସହିତ ଏକ ସ୍ୱତନ୍ତ୍ର ସ୍କ୍ରୁ ବ୍ୟବହାର କରିବା ଉଚିତ୍;,, ପ୍ଲାଷ୍ଟିକ୍ ରଜନୀରେ ଇଞ୍ଜେକ୍ସନ୍ ତାପମାତ୍ରା ପରିସରକୁ କ୍ଷୟ କରେ ନାହିଁ, ଏକ ଉଚ୍ଚ ଇଞ୍ଜେକ୍ସନ୍ ତାପମାତ୍ରା ବ୍ୟବହାର କରିବା ଉପଯୁକ୍ତ;,, ଇଞ୍ଜେକ୍ସନ୍ ଚାପ: ତରଳିବା ସାନ୍ଦ୍ରତାର ତ୍ରୁଟି ଦୂର କରିବାକୁ ସାଧାରଣତ higher ଅଧିକ, କିନ୍ତୁ ଚାପ ଅତ୍ୟଧିକ ଅଧିକ ହେଲେ କଷ୍ଟଦାୟକ ମୁକ୍ତି ଏବଂ ବିକୃତି ଦ୍ internal ାରା ଆଭ୍ୟନ୍ତରୀଣ ଚାପ ସୃଷ୍ଟି ହୁଏ;4, ଇଞ୍ଜେକ୍ସନ୍ ସ୍ପିଡ୍: ଛାଞ୍ଚ ଭରିବା ମାମଲାକୁ ପୂରଣ କରିବା ପାଇଁ ସାଧାରଣତ low କମ୍ ହେବା ଉଚିତ, ଧୀର-ଦ୍ରୁତ-ମନ୍ଥର ମଲ୍ଟି ଷ୍ଟେଜ୍ ଇଞ୍ଜେକ୍ସନ୍ 5 ବ୍ୟବହାର କରିବା ଭଲ, ସମୟ ଧାରଣ ଏବଂ ମୋଲିଡିଂ ଚକ୍ର: ଉତ୍ପାଦ ଭରିବା ପରି, କ d ଣସି ଦନ୍ତ, ବବଲ ନାହିଁ;ବ୍ୟାରେଲ ନିବାସ ସମୟରେ ତରଳିବା କମ୍ କରିବା ପାଇଁ ଯଥା ସମ୍ଭବ ଛୋଟ ହେବା ଉଚିତ୍;6, ସ୍କ୍ରୁ ସ୍ପିଡ୍ ଏବଂ ବ୍ୟାକ୍ ପ୍ରେସର: ପ୍ଲାଷ୍ଟିକାଇଜେସନ୍ ର ଗୁଣବତ୍ତା ପୂରଣ କରିବା ପରିସରରେ, ଯଥାସମ୍ଭବ କମ୍ ହେବା ଉଚିତ୍, ଡିକୋମ୍ରେସନ୍ ସମ୍ଭାବନାକୁ ରୋକିବା ପାଇଁ;7, ଛାଞ୍ଚର ତାପମାତ୍ରା: ଉତ୍ପାଦର ଥଣ୍ଡା ଭଲ କିମ୍ବା ଖରାପ, ଗୁଣ ଉପରେ ପ୍ରଭାବ ବହୁତ ଭଲ, ତେଣୁ ପ୍ରକ୍ରିୟାକୁ ସଠିକ୍ ଭାବରେ ନିୟନ୍ତ୍ରଣ କରିବାରେ ସକ୍ଷମ ହେବା ଆବଶ୍ୟକ |ଯଦି ସମ୍ଭବ, ଛାଞ୍ଚର ତାପମାତ୍ରା ଅଧିକ ହେବା ଉଚିତ୍ |

ଅନ୍ୟାନ୍ୟ ଦିଗ |

ଭୂପୃଷ୍ଠ ଗୁଣର ଅବକ୍ଷୟକୁ ରୋକିବା ପାଇଁ, ସାଧାରଣ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ସମୟରେ ରିଲିଜ୍ ଏଜେଣ୍ଟକୁ ଅଳ୍ପ ବ୍ୟବହାର କରାଯିବା ଉଚିତ୍;ପୁନ used ବ୍ୟବହୃତ ସାମଗ୍ରୀ ବ୍ୟବହାର କରିବାବେଳେ ଏହା 20% ରୁ ଅଧିକ ହେବା ଉଚିତ ନୁହେଁ |

PET ବ୍ୟତୀତ ଅନ୍ୟ ଉତ୍ପାଦଗୁଡ଼ିକ ପାଇଁ, ଆଭ୍ୟନ୍ତରୀଣ ଚାପକୁ ଦୂର କରିବା ପାଇଁ ପରବର୍ତ୍ତୀ ଚିକିତ୍ସା କରାଯିବା ଉଚିତ୍ |PMMA ଗରମ ବାୟୁ ଚକ୍ରରେ 4 ଘଣ୍ଟା ପାଇଁ 70-80 ° C ରେ ଶୁଖିବା ଉଚିତ୍;PC କୁ ଶୁଦ୍ଧ ବାୟୁ, ଗ୍ଲାଇସେରିନରେ ଶୁଖାଇବା ଉଚିତ୍ |ତରଳ ପାରାଫିନ୍ ଇତ୍ୟାଦି 110-135 ° C ରେ ଗରମ ହୁଏ ଏବଂ ସମୟ ଉତ୍ପାଦ ଉପରେ ନିର୍ଭର କରେ, 10 ଘଣ୍ଟାରୁ ଅଧିକ ସମୟ ଆବଶ୍ୟକ |ଅନ୍ୟପକ୍ଷରେ, ଭଲ ଯାନ୍ତ୍ରିକ ଗୁଣ ପାଇବା ପାଇଁ PET ନିଶ୍ଚିତ ଭାବରେ ଏକ ଦ୍ୱି-ଦିଗିତ ପ୍ରସାରଣ ପ୍ରକ୍ରିୟା ଅତିକ୍ରମ କରିବାକୁ ପଡିବ |

ବିଭିନ୍ନ ଶିଳ୍ପରେ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ବହୁଳ ଭାବରେ ବ୍ୟବହୃତ ହୁଏ ଏବଂ ଅଳ୍ପ ସମୟ ମଧ୍ୟରେ ଅଂଶଗୁଡିକର ନିରବିହୀନ, ସଠିକ୍ ଉତ୍ପାଦନ ହାସଲ କରିପାରିବ |ପ୍ରୋଲିନ୍ ଟେକ୍ |ପ୍ଲାଷ୍ଟିକ୍ ଏବଂ ଏଲାଷ୍ଟୋମର୍ ସହିତ ଦଶହରା ସାମଗ୍ରୀ ପାଇଁ ଇଞ୍ଜେକ୍ସନ୍ ମୋଲିଡିଂ ସେବା ପ୍ରଦାନ କରେ |ସରଳ ଭାବରେ |ତୁମର ମଡେଲ୍ ଅପଲୋଡ୍ କର |ଏବଂ ସମ୍ପୃକ୍ତ ସେବାଗୁଡିକ ଉପରେ ଶୀଘ୍ର ମାଗଣା କୋଟ୍ ଏବଂ ପରାମର୍ଶ ପାଆନ୍ତୁ |

ପୋଷ୍ଟ ସମୟ: ଏପ୍ରିଲ -11-2022 |