Cómo garantizar la estabilidad del moldeo por inyección de plástico transparente: guía de preguntas frecuentes

Tiempo estimado de lectura:4 minutos, 55 segundos

Gránulos de plástico transparente

Con las ventajas de peso ligero, buena tenacidad, facilidad de moldeo y bajo costo, los plásticos están reemplazando cada vez más al vidrio en muchas aplicaciones, especialmente en las industrias de embalaje e instrumentos ópticos, que se están desarrollando rápidamente.Sin embargo, los instrumentos ópticos y la industria del embalaje tienen altos requisitos en términos de transparencia, durabilidad, resistencia al impacto y tenacidad.Por lo tanto, se debe prestar atención a lamaterias primas, procesos, equipos y moldespara garantizar que los productos de plástico cumplan con los requisitos de las piezas.Tú también puedespóngase en contacto con nuestros ingenierosdirectamente para una consulta gratuita.

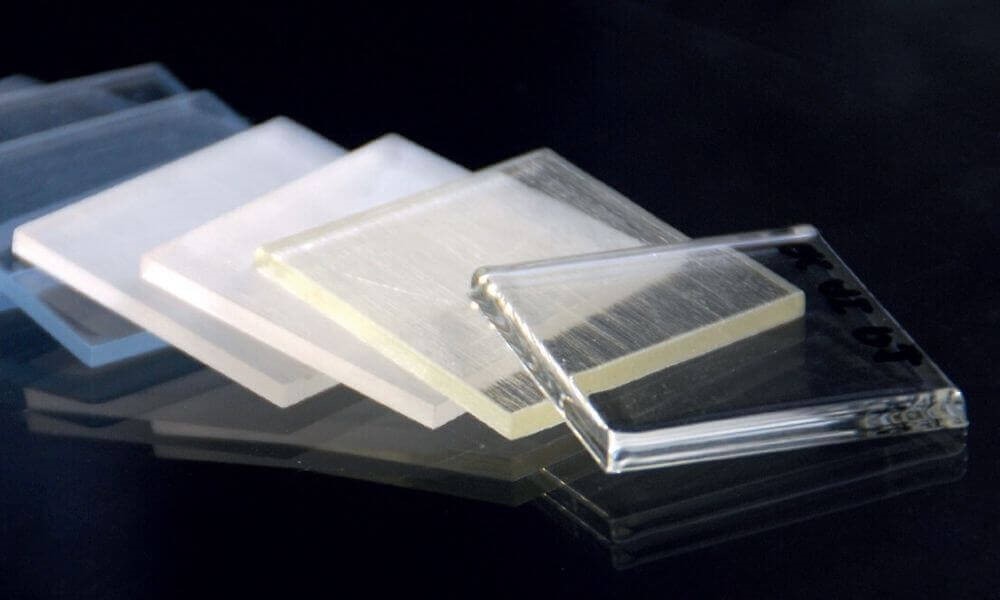

Tarjeta de plástico transparente

Los plásticos transparentes deben tener en primer lugar un alto grado de transparencia, en segundo lugar deben tener un cierto grado de resistencia y resistencia a la abrasión, ser capaces de resistir impactos, tener buena resistencia al calor, tener buena resistencia química y tener una baja tasa de absorción de agua, solo entonces pueden cumplen con los requisitos de transparencia en uso y permanecen sin cambios durante mucho tiempo.El PPT se utiliza en envases y embalajes porque debe estirarse para obtener buenas propiedades mecánicas.

Impurezas de materias primas, mantener seco

Durante el proceso de llenado, se debe prestar atención al sellado y asegurarse de que la materia prima esté limpia.En particular, la humedad contenida en la materia prima puede causar deterioro después del calentamiento, por lo que debe secarse, y en el moldeo por inyección, el material debe agregarse mediante una tolva seca.Otro punto a tener en cuenta es que durante el proceso de secado, el aire de entrada debe filtrarse y deshumidificarse preferentemente para garantizar que no contamine la materia prima.

Presión y velocidad de inyección

En segundo lugar, dado que los plásticos transparentes tienen un alto punto de fusión y poca fluidez, para garantizar la calidad de la superficie del producto, la temperatura del cilindro, la presión de inyección, la velocidad de inyección y otros parámetros del proceso deben ajustarse con precisión para que el plástico inyectado pueda llenar el moldear y no producirestrés interno y causar deformación y agrietamiento del producto.

Limpieza de cañones, tornillos y accesorios

Para evitar la contaminación de las materias primas y que en el tornillo y las depresiones existan materiales viejos o impurezas, especialmente la mala estabilidad térmica de la resina presente, por lo que antes de su uso, después de la parada se aplican al tornillo un agente limpiador de limpieza.

Paro temporal para reducir la temperatura

Cuando se detiene temporalmente, para evitar que las materias primas a alta temperatura permanezcan durante mucho tiempo, causando degradación, la temperatura del secador y del cilindro debe reducirse, como PC, PMMA y otras temperaturas del cilindro deben reducirse a 160 ℃ o menos .(La temperatura de la tolva para PC debe reducirse por debajo de 100 ℃)

Problemas a tener en cuenta en el diseño del molde (incluido el diseño del producto)

Para evitar un flujo de retorno deficiente o un enfriamiento desigual que resulte en un mal moldeado de plástico, defectos en la superficie y deterioro.

En general, los siguientes puntos deben tenerse en cuenta en el diseño del molde.

1. El grosor de la pared debe ser lo más uniforme posible y la pendiente de liberación debe ser lo suficientemente grande;2. La sección de transición debe redondearse y suavizarse gradualmente para evitar esquinas afiladas.Se producen bordes afilados, especialmente para productos de PC que no deben tener espacios;3. El bebedero.El corredor debe ser lo más ancho y grueso posible, y la ubicación del bebedero debe establecerse de acuerdo con el proceso de condensación por contracción, y se deben agregar pozos de material frío si es necesario;4. La superficie del molde debe ser brillante y limpia, con baja rugosidad (preferiblemente menos de 0,8);5. El orificio de ventilación de aire.La ranura debe ser suficiente para descargar el aire y el gas en la masa fundida a tiempo;6. A excepción del PET, el grosor de la pared no debe ser demasiado delgado, generalmente no menos de 1 mm.

Problemas a tener en cuenta en el proceso de moldeo por inyección (incluidos los requisitos de la máquina de moldeo por inyección)

Para reducir la tensión interna y los defectos de calidad de la superficie, se deben tener en cuenta los siguientes aspectos del proceso de moldeo por inyección.

1, debe usar un tornillo especial, con una máquina de moldeo por inyección con boquilla de inyección controlada por temperatura separada;2, la temperatura de inyección en la resina plástica no descompone la premisa, es apropiado usar una temperatura de inyección más alta;3, presión de inyección: generalmente más alta para superar los defectos de la viscosidad del fundido, pero la presión es demasiado alta y producirá tensión interna causada por la liberación y la deformación difíciles;4, velocidad de inyección: para cumplir con el caso de llenar el molde, generalmente debe ser bajo, lo mejor es usar inyección multietapa lento-rápido-lento 5, tiempo de espera y ciclo de moldeo: en el caso de cumplir con el llenado del producto, sin abolladuras, burbujas;debe ser lo más corto posible, con el fin de minimizar el fundido en el tiempo de residencia del barril;6, velocidad del tornillo y contrapresión: en la premisa de cumplir con la calidad de la plastificación, debe ser lo más baja posible, para evitar la posibilidad de descompresión;7, temperatura del molde: el enfriamiento del producto es bueno o malo, el impacto en la calidad es grande, por lo que la temperatura del molde debe poder controlar con precisión el proceso.Si es posible, la temperatura del molde debe ser más alta.

Otros aspectos

Para evitar el deterioro de la calidad de la superficie, el desmoldeante debe usarse con moderación durante el moldeo por inyección en general;cuando se utilice material reutilizado no debe ser superior al 20%.

Para productos que no sean PET, se debe realizar un tratamiento posterior para eliminar el estrés interno.El PMMA debe secarse a 70-80°C durante 4 horas en un ciclo de aire caliente;La PC debe secarse en aire limpio, glicerina.La parafina líquida, etc. se calienta a 110-135°C y el tiempo depende del producto, se necesitan hasta más de 10 horas.El PET, por su parte, debe someterse a un proceso de estiramiento bidireccional para obtener buenas propiedades mecánicas.

El moldeo por inyección se usa ampliamente en varias industrias y puede lograr una producción en masa precisa y sin costuras de piezas en poco tiempo.ProLean Techofrece servicios de moldeo por inyección para docenas de materiales, incluidos plásticos y elastómeros.Simplementesube tu modeloy obtenga una cotización rápida y gratuita y consejos sobre servicios relacionados.

Hora de publicación: 11-abr-2022