5 つの最も一般的なプラスチック射出成形プロセス

1 射出成形

射出成形の原理は、粒状または粉末状の原材料を射出機のホッパーに追加することです。原材料は加熱されて液体状態に溶融し、射出機のスクリューまたはピストンによって押され、金型キャビティに入ります金型のノズルと注湯システムを硬化させ、金型キャビティにセットします。射出成形の品質に影響を与える要素:射出圧力、射出時間、射出温度.

プロセス技術の特徴。

利点:

1、短い成形サイクル、高い生産効率、自動化が容易

2、複雑な形状、正確なサイズ、金属または非金属のインサートプラスチック部品を成形できます

3、安定した製品品質

4、幅広いアプリケーション。

短所:

1、射出成形機の価格が高い

2、射出成形金型の複雑な構造

3、高い生産コスト、長い生産サイクル、プラスチック部品の単一の小さなバッチ生産には適していません

アプリケーション:

工業製品では、射出成形品には、台所用品(ゴミ箱、ボウル、バケツ、水差し、食器、各種容器)、電気機器のハウジング(送風機、掃除機、フードミキサーなど)、おもちゃやゲーム、各種部品が含まれます。自動車産業、その他多くの製品の部品など。

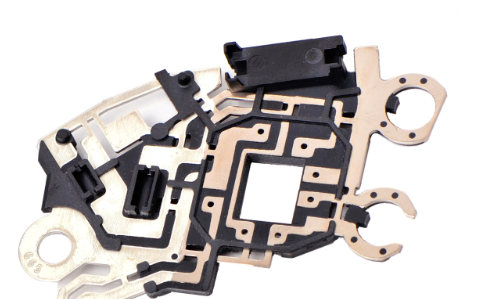

2 インサート成形

インサート成形用途

インサート成形とは、あらかじめ用意したさまざまな材質のインサートを金型に充填し、樹脂を注入し、溶融した材料とインサートを接合・硬化させて一体成形する成形方法です。

プロセス技術の特徴

1、複数のインサートが事前に組み合わされているため、製品ユニットの組み合わせのポストエンジニアリングがより合理的になります。

2、樹脂の成形しやすさ、曲げやすさ、金属の剛性、強度、耐熱性の組み合わせにより、複雑で繊細な金属とプラスチックの一体製品を作ることができます。

3、特に、樹脂の絶縁性と金属の電気伝導性の組み合わせにより、電気製品の基本機能を満たす成形品を作ることができます。

4、硬質成形品やゴムパッキンは、基板上に一体成形品を射出成形することで、シールを配置する煩雑な作業が不要になり、後工程の組立の自動化が容易になります。

3 ダブルカラーインジェクション

ダブルカラー注入例

二色射出成形:二色のプラスチックを同じ金型に射出する成形方法です。プラスチックを2つの異なる色に見せることができ、プラスチック部品に規則的なパターンまたは不規則な雲のようなパターンを見せて、プラスチック部品の使いやすさと美しさを向上させることができます。

プロセス技術の特徴。

1、コア材料は低粘度材料を使用して射出圧力を下げることができます。

2、環境保護への配慮から、芯材はリサイクル副資材を使用することができます。

3、使用のさまざまな特性に合わせて、厚い仕上げのスキン材料に柔らかい材料を使用するなど、コア材料に硬い材料を使用するか、コア材料を使用して発泡プラスチックの重量を減らすことができます。

4、コストを削減するために低品質のコア材料を使用します。

5、スキン素材またはコア素材は、高価で特殊な表面特性を使用できます。製品の性能を向上させるための電磁干渉防止、高導電率、およびその他の材料など。

6、適切なスキン材料とコア材料は、成形品の残留応力を低減し、機械的強度または製品の表面特性を向上させます。

4 マイクロセルラーフォーム射出成形 (MFIM)

MFIM構造

マイクロセルラー フォーム射出成形プロセス: これは革新的な精密射出成形技術であり、細孔の拡大に依存して製品を充填し、低圧および平均圧で部品の成形を完了します。マイクロセルラー発泡成形のプロセスは、3 つの段階に分けることができます。まず、超臨界流体 (二酸化炭素または窒素) をホットメルト接着剤に溶解して単相溶液を形成します。次に、より低い温度と圧力の金型キャビティがスイッチタイプのノズルから射出されます。これにより、より低い温度と圧力により分子の不安定性が引き起こされ、製品に多数の気泡核が形成され、これらの気泡核は徐々に成長して小さな穴を生成します。

プロセス技術の特徴

1、精密射出成形。

2、従来の射出成形の多くの制限を打破し、部品の重量を大幅に削減し、成形サイクルを短縮できます。

3、部品の反り変形と寸法安定性を大幅に改善します。

アプリケーション

自動車のインパネ、ドアパネル、エアコンダクトなど

5 ナノ成形技術(NMT)

NMT の例

NMT(Nano Molding Technology):金属とプラスチックをナノテクノロジーで結合する方法で、まず金属表面をナノサイズで処理し、次にプラスチックを金属表面に直接射出して成形することで、金属とプラスチックが一体となって形成されます。プラスチックの位置に応じたナノ成形技術は、2 種類のプロセスに分けられます。

1、一体成形の表面の非外観のためのプラスチック

2、プラスチック一体成形の表面の外観

プロセス技術の特徴:

1、製品はメタリックな外観と質感を持っています。

2、製品メカニズムの設計が単純化されているため、製品はCNC加工方法よりも軽く、薄く、短く、小さく、費用対効果が高くなります。

3、生産コストと高い接着強度を削減し、関連する消耗品の使用を大幅に削減します

適用可能な金属および樹脂材料。

1、アルミニウム、マグネシウム、銅、ステンレス鋼、チタン、鉄、亜鉛メッキシート、真鍮。

2、アルミニウム合金は、1000 から 7000 シリーズを含む、より適応性があります。

3、PPS、PBT、PA6、PA66、PPAを含む樹脂。

4、PPSは特に接着力が強い(3000N/c㎡)。

アプリケーション:

携帯電話ケース、ラップトップケースなど

射出成形はさまざまな業界で広く使用されており、短時間でシームレスかつ精密な部品の大量生産を実現できます。Prolean Tech は、プラスチックやエラストマーを含む数十種類の材料の射出成形サービスを提供しています。アップロードするだけCADファイル関連サービスの見積もりと相談は無料です。

投稿時間: Apr-02-2022

.png)