CNC加工における生産サイクルタイム

推定読書時間: 7 分 10 秒。

目次

I 生産サイクルタイムの計算

II さまざまな操作のサイクル タイム (フライス加工、旋削加工、穴あけ加工)

III 計算の追加アプローチ

IV サイクルタイムの短縮

Ⅴ まとめ

VI よくある質問

CNC加工

CNC 機械加工のサイクル タイムとは、1 つまたは複数の機械加工操作を完了するのに必要な時間を指します。どのような CNC 機械加工プロジェクトでも、リード タイムを分析し、特定の部品や最終製品のコストを最小限に抑えるために、サイクル タイムは非常に重要です。

材料の種類、複雑さ、精度などの他の要素とともに、CNC 機械加工プロジェクトの全体的なコストに影響を与えます。サイクル タイムの計算には、フライス加工、旋盤加工、穴あけ加工などの操作の数学的関係を解くことが含まれます。

この記事では、a さまざまな CNC 機械加工操作のサイクル タイム計算、生産サイクル タイムの影響、およびその削減アプローチの概要。

生産サイクルタイムの計算

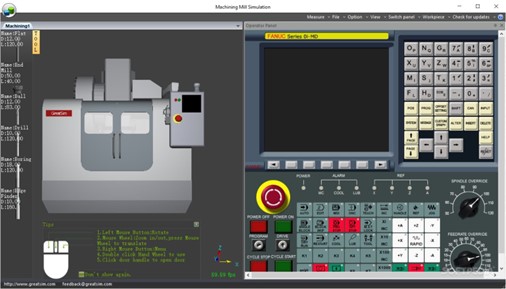

制御盤でのタクトタイムの見積もり

、加工時間は他の時間と同様であり、速度に対する工具の移動距離の比率です。フライス加工、旋削、面削り、およびその他の多くの操作を含むすべての操作の一般的な加工時間は、次のように数学的に表すことができます。(2012 年 5 号機の加工時間の計算).

T=L/(f*N)

また、

サイクルタイム (T) =(L * パス数)/(f*N)

どこ、

L=ワークの加工長さ(mm)

N = 1 分あたりのワークピースの回転数 (rpm)

= 1000* 切削速度 (V)/π* 直径 (D)

f=送り速度(mm/min)

f=1 回転あたりの送り = 1 歯あたりの送り * 歯数 = 0.1 * 20 = 2mm、

この数式は、加工時間と、特定のワークピースの加工に必要な時間を簡単に示します。

さまざまな操作のサイクル タイム

1. CNCフライス加工

すでに説明したように、一般式はT=L/f*Nすべての CNC 機械加工プロセスのサイクル タイムを計算するために使用されます。ただし、変数を計算するための各ケースのアプローチは異なる場合があります。

フライス加工では、送り速度は 1 刃あたりの送り速度で計算されます。工具には多数の歯、切れ刃、またはフルートが必要です。

送り速度 (f) = 1 刃あたりの送り * 歯数

長さ = ジョブの長さ + 移動するツール x パスの数 + ツールのアプローチの長さ。

CNCフライス加工

例えば、切削深さ 4mm、ワークの長さ 200mm、カッター径 200mm、工具のアプローチとオーバートラベル距離 4mm、1 刃あたりの送り速度 0.2mm、切削速度 30m のフライス加工の加工長さ/最小 & 30 歯になりますL= 200 mm + 4 mm * パス数 + 4 mm。

パスの数を取得するには、スロットまたはその他のフィーチャのサイズを切削深さ (工具が切削できる深さ) で割る必要があります)。私たちの場合、スロットのサイズを 20mm*20mm と考えてみましょう。ツールはワークピースを 5 回通過して 20mm をカットします。

したがって、L= 200 mm + 4 mm * 5 + 4 mm = 224 mm

2. CNC旋盤

CNC旋削部品

CNC ターニングとは、シングルポイント ツールを使用して旋削部品を作成することです。旋削加工のサイクル タイムの計算は、フライス加工と同じです。長さも次の式に基づいています。L= ジョブの長さ + 移動するツール x パスの数 + ツールのアプローチの長さと平均RPM (N) = 1000*切削速度/π*平均直径。

上記のフライス加工で行ったのと同じ例を使用して、旋削加工の 1 回転あたりの送り (f) と RPM (N) を計算してみましょう。

1 刃あたりの送りは既知の変数であるため、1 回転あたりの送り (f) を次のように計算します。刃当たりの送りに刃数を掛けます。

f= 0.1 * 30 = 3mm/回転

N = 1 分あたりのワークピースの回転数 (rpm)

= 1000* 切削速度 (V)/π* 直径 (D)

= 1000*30/ 3.14* 200

= 47.77rpm

総生産サイクル時間は(T) = L* パス数/f*N = 224*5/ (3*47.77) = 7.81 分

3. CNC穴あけ

CNC 穴あけ加工では、回転工具を使用して固定ワークピースに丸穴を作成します。穴あけのサイクル タイムとは、1 つまたは複数の穴を作成する時間を指します。これは、加工ツール、送り速度、およびスピンドル速度によって異なります。

穴あけサイクル時間 (T) = (Id*i)/f*v

どこ、

i=穴の数

Id=穴あけ深さ(mm)

v= スピンドル速度 (/min)

f=送り速度(mm/rev)

計算の追加アプローチ

CNC 機械加工の生産サイクル タイムを見積もる簡単な方法がもう 1 つあります。投資した時間を、生産された部品または製品の総数で割ることによって計算できます。(ヴェルマ、2022年).

サイクルタイム (T) = 総時間/生産された部品または製品の数

例えば、CNC 機械加工の設定で 1 時間に 12 個の同一部品を作成した場合、1 つの部品のサイクル時間は 5 分です。

サイクル時間 = 1 時間/ 12 部品 = 60 分/ 12 部品 = 5 分/ 部品

サイクルタイムの短縮

生産サイクル タイムは、CNC 機械加工プロジェクトのリード タイムと全体的なコストに関連しているため、市場で競争するためには、部品と最終製品の全体的なコストを最適化するためにサイクル タイムを短縮する必要があります。(A.ベトリベル、2018年).CNC 加工プロセスが安定した状態に達した場合でも、サイクル タイムに影響を与えるいくつかの要因がまだ存在する可能性があります。したがって、CNC 機械加工操作のばらつきを制御することは、プロセスを高速化するために不可欠です。

s

サイクル タイムを短縮するとコストとリード タイムが削減されることは事実ですが、設備や運用上の制約により、サイクル タイムを短縮することが合理的でない場合もあります。さらに、サイクル タイムを望ましくない制限よりも低くすると、部品の機能にも影響します。生産サイクル時間を短縮するためのいくつかの賢明な提案を詳しく見てみましょう。

1. ワークショップレイアウトの最適化

パソコン上での機械配置シミュレーション

CNC 機械加工の複雑なレイアウトは、不必要な待機時間や移動時間のために、加工時間に影響を与えます。生産セルが近くにあれば、サイクル時間が短縮され、ある操作から別の操作への移行が容易になります。ほんの数秒で、生産時間が短縮され、機械加工の生産性が向上します。

したがって、使用可能なスペース、原材料の状態、および関連する加工操作に応じて、レイアウトを修正する必要があります。さらに、可能な限り最適なレイアウトを見つけるためのコンピュータ シミュレーションのオプションがあり、ワークフローを改善して生産時間を最小限に抑えます。

2. 経験豊富なオペレーター

CNC加工の生産性は、オペレーターのスキルにも依存します。熟練したオペレーターは、運用中に発生する問題に簡単に取り組むことができ、継続的な改善プロセスを探します。熟練した人材を生産に活用することで、サイクルタイムの短縮に貢献します。

したがって、CNC 機械加工プロジェクトでサイクル時間を最小限に抑えるには、分析能力を持つ経験豊富なオペレーターが必要です。

3. 3Dモデルの最適化

CNC 機械加工は、高度な寸法精度で複雑な形状を作成できます。ただし、複雑なため、サイクル タイムが長くなります。設計者が、必要な機能を妨げずにできるだけシンプルなデザインを作成すると、時間が大幅に短縮されます。複雑な設計では、作業を完了するために、複雑で頻繁にツールを設定する必要があります。

そのため、設計から不必要な複雑さを取り除き、サイクル タイムを短縮するために最適な加工シーケンスを修正することが最善です。さらに、開発者と緊密に協力して理想的な設計を修正し、最短の生産サイクル タイムを実現します。

4. 生産自動化

自動化されたプロセスは、手作業よりも常に効果的で迅速です。可能な限り人的作業を排除できます。高速 CNC マシンとソリッド CAM などの高度なカム ソフトウェアを使用して、サイクル タイムの短縮が可能(A.ベトリベル、2018年)

自動化プロセスはより予測可能であり、継続的な改善により正しいサイクル タイムを得るのに役立ちます。製造プロセスを自動化すると、機械は静止したままになり、各 CNC 機械加工操作のサイクル タイムが最適化されます。ただし、自動化プロセスには多額の初期投資が必要ですが、長期的には有益です。

5. 機械性能の最適化

過度の加熱、振動、および固有の制限は、CNC マシンやその他の製造機械のいくつかの制約です。これらの変数は生産パフォーマンスを低下させ、サイクル タイムを長くします。

これらの懸念を回避するために、メーカーは頻繁な検査、定期的なメンテナンス、補充、キャリブレーション、およびその他のアクションを優先する必要があります。

結論

CNC 機械加工操作では、加工長、送り速度、加工速度、およびその他の変数を含む単純な式を使用して、生産サイクル タイムを見積もることができます。フライス加工、旋盤加工、ドリル加工などの特定の CNC 操作に基づいて、わずかに変更される場合があります。サイクル タイムは、CNC 機械加工プロジェクトのコストとリード タイムと密接に関連しているため、サイクル タイムを最適化することで、総コストを削減できます。自動化、頻繁なメンテナンス、訓練を受けたオペレーターなど、サイクル時間を短縮するためのさまざまなアプローチがあります。サイクル タイムは、いくつかの加工変数を使用して計算できますが、人間の労力、振動、過度の熱、オペレーターの専門知識など、他の要因が正確な結果に影響します。

コスト削減のためにサイクル タイムを改善するには、いくつかの要因を考慮する必要があります。ProleanHub は、CNC 機械加工プロジェクトの完璧な協力パートナーになる可能性があります。当社は、さまざまなタスクに対応する 50 以上の材料オプションを備えたプロフェッショナルな CNC 加工サービスを提供しています。当社の製造専門家は開発者と緊密に協力して、より少ないコストで優れた結果を得るためにサイクル時間を最適化します。

よくある質問

CNC 機械加工における生産サイクル時間の重要性は何ですか?

1 つまたは複数の CNC 機械加工タスクを完了するのに必要な時間は、生産サイクル時間と呼ばれます。時間がかかるほどコストがかかるため、部品または最終製品の全体のコストとリードタイムを削減することが重要です。

サイクル タイムを計算するために必要な変数は何ですか?

サイクル タイムは、加工長、速度、送り速度、毎分回転数、およびその他の要因を使用して計算されます。ただし、必要な入力は、加工操作ごとに異なる場合があります。

生産サイクル タイムをどのように短縮できますか?

3D モデルの最適化、機械加工のダウンタイムの削減、最適な加工レイアウト、自動化、専門オペレーター、定期的な機械のメンテナンスはすべて、生産サイクル タイムの短縮に貢献します。

サイクルタイムを大幅に短縮できますか?

いいえ、サイクル タイムの短縮には一定の制約があります。これらには、機械の能力、材料特性、要求される品質、および人的努力が含まれます。

さらに、サイクル タイムを望ましい限界以下に短縮すると、稼働中の機械や部品や最終製品の品質に影響を与えます。

参考文献

1. A. Vetrivel、AA (2018)。CNC マシン ショップでの製造時間とサイクル タイムの削減。International Journal of Research in Engineering, Science and Management (IJRESM)、1-2。

2. ユニット 5 加工時間の計算。(2012)。のプロセス計画とコスト見積もり(pp. 2-3)。srividyaengg。

3. Verma、E.(2022)。TAKT 時間とサイクル タイムとリード タイムの関係を理解する。Simplilearn.com。

投稿時間: Dec-09-2022