CNC 가공의 생산 주기 시간

예상 읽기 시간: 7분 10초.

목차

I 생산 주기 계산

II 다양한 작업의 주기 시간(밀링, 터닝 및 드릴링)

III 추가 계산 방식

IV 주기 단축

V 결론

VI FAQ

CNC 가공

CNC 가공의 사이클 시간은 하나 이상의 가공 작업을 완료하는 데 필요한 시간을 나타냅니다.CNC 머시닝 프로젝트에서 주기 시간은 리드 타임을 분석하고 특정 부품 또는 최종 제품의 비용을 최소화하는 데 매우 중요합니다.

재료 유형, 복잡성 및 정밀도와 같은 다른 요소와 함께 CNC 가공 프로젝트의 전체 비용에 영향을 미칩니다.주기 시간 계산에는 밀링, 터닝, 드릴링 등과 같은 작업에 대한 수학적 관계를 해결하는 작업이 포함됩니다.

이 기사는 제공할 것입니다a 다양한 CNC 머시닝 작업에 대한 주기 시간 계산, 생산 주기 시간의 영향 및 감소 접근 방식에 대한 간략한 개요입니다.

생산 주기 계산

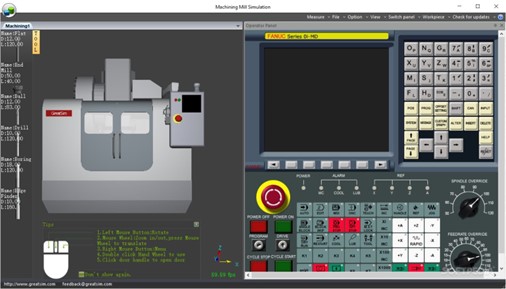

제어판에서 주기 시간 추정

, 가공 시간은 다른 시간과 유사하고 공구가 이동한 거리와 속도의 비율입니다.밀링, 터닝, 페이싱 등을 포함한 모든 작업의 일반적인 가공 시간은 다음과 같이 수학적으로 표현할 수 있습니다.(5호기 가공 시간 계산, 2012).

T=L/(f*N)

또는,

주기 시간(T) =(L * 패스 수)/(f*N)

어디,

L= 공작물의 가공 길이(mm)

N= 분당 공작물의 회전수(rpm)

= 1000* 절삭 속도(V)/π*직경(D)

f= 이송 속도(mm/min)

f=회전당 이송=날당 이송 *날 수 = 0.1 * 20 = 2mm,

이 수학적 표현은 가공 시간과 특정 공작물을 가공하는 데 필요한 시간에 대한 간단한 아이디어를 제공합니다.

다양한 작업의 주기 시간

1. CNC 밀링

이미 설명한 바와 같이 일반 공식은T=엘/에프*N모든 CNC 가공 프로세스의 주기 시간을 계산하는 데 사용됩니다.그러나 변수를 계산하는 각 사례의 접근 방식은 다를 수 있습니다.

밀링 작업에서 이송 속도는 날당 이송 속도로 계산됩니다.공구에 여러 개의 톱니, 절삭날 또는 플루트가 필요합니다.

이송 속도(f) = 날당 이송 * 날 수

길이 = 작업 길이 + 공구 오버 트래블 x 패스 수 + 공구 접근 길이.

CNC 밀링 작업

예를 들어, 절삭 깊이 4mm, 공작물 길이 200mm, 커터 직경 200mm, 공구 접근 및 초과 이동 거리 4mm, 날당 이송 속도 0.2mm, 절삭 속도 30m/인 밀링 작업의 가공 길이 최소 및 30 치아가 될 것입니다L= 200mm + 4mm * 패스 수 + 4mm.

패스 수를 얻으려면 슬롯 또는 다른 기능의 크기를 절삭 깊이(공구가 절삭할 수 있는 깊이)로 한 번 나누어야 합니다.우리의 경우 슬롯의 크기가 20mm*20mm라고 가정해 보겠습니다. 공구는 20mm를 절단하기 위해 공작물 위로 5번 통과합니다.

따라서 L= 200mm + 4mm * 5 + 4mm = 224mm

2. CNC 터닝

CNC 회전 부품

CNC 터닝은 단일 포인트 도구를 사용하여 터닝된 부품을 생성하는 것을 말합니다.선삭 작업의 주기 시간 계산은 밀링 작업과 다르지 않습니다.길이는 또한 다음 공식을 기반으로 합니다.L= 작업 길이 + 공구 오버 트래블 x 패스 수 + 공구 접근 길이및 평균RPM(N) = 1000*절삭 속도/π*평균 직경.

위의 밀링 작업에 대해 수행한 것과 동일한 예를 사용하여 선삭 작업의 회전당 이송(f) 및 RPM(N)을 계산해 봅시다.

날당 이송은 알려진 변수이므로 다음과 같이 회전당 이송(f)을 계산합니다.날당 이송에 날 수를 곱합니다.

f= 0.1 * 30 = 3mm/회전

N= 분당 공작물의 회전수(rpm)

= 1000* 절삭 속도(V)/π*직경(D)

= 1000*30/ 3.14* 200

= 47.77rpm

총 생산 주기 시간은 일 것입니다(T) = L* 통과 횟수/f*N = 224*5/ (3*47.77) = 7.81분

3. CNC 드릴링

CNC 드릴링은 회전 도구를 사용하여 고정된 공작물에 둥근 구멍을 만드는 작업을 포함합니다.드릴링의 사이클 시간은 가공 도구, 이송 속도 및 스핀들 속도에 따라 하나 이상의 구멍을 생성하는 시간을 나타냅니다.

드릴링 사이클 시간(T) = (Id*i)/f*v

어디,

i= 구멍의 수

Id= 드릴링 깊이(mm)

v= 스핀들 속도(/min)

f= 이송 속도(mm/rev)

계산의 추가 접근법

CNC 가공에서 생산 주기 시간을 추정하는 또 다른 간단한 방법이 있습니다.투자된 시간을 생산된 부품 또는 제품의 총 수로 나누어 계산할 수 있습니다.(베르마, 2022).

주기 시간(T) = 총 시간/생산 부품 또는 제품 수

예를 들어, CNC 가공 설정이 1시간에 12개의 동일한 조각을 만든 경우 한 부품의 주기 시간은 5분입니다.

주기 시간 = 1시간/12개 부품 = 60분/12개 부품 = 5분/부품

주기 단축

생산 주기 시간은 CNC 가공 프로젝트의 리드 타임 및 전체 비용과 관련되어 있으므로 시장에서 경쟁하기 위해 부품 및 최종 제품의 전체 비용을 최적화하려면 주기 시간을 줄여야 합니다.(A. Vetrivel, 2018).CNC 가공 프로세스가 안정 상태에 도달한 경우에도 사이클 시간에 영향을 미치는 몇 가지 요소가 여전히 있을 수 있습니다.따라서 공정 속도를 높이려면 CNC 가공 작업의 가변성을 제어하는 것이 필수적입니다.

s

사이클 시간을 단축하면 비용과 리드 타임이 감소하는 것은 사실이지만 장비 및 운영 제약으로 인해 사이클 시간을 미루는 것이 합리적이지 않은 상황이 있을 수 있습니다.또한 사이클 시간을 바람직하지 않은 한계 아래로 낮추면 부품의 기능에도 영향을 미칩니다.생산 주기 시간을 줄이기 위한 몇 가지 현명한 제안을 자세히 살펴보겠습니다.

1. 워크샵 레이아웃 최적화

컴퓨터에서 머신 레이아웃 시뮬레이션

CNC 가공의 복잡한 레이아웃은 불필요한 대기 또는 이동 시간으로 인해 가공 시간에 기여합니다.생산 셀이 가까이 있으면 주기 시간이 단축되고 한 작업에서 다른 작업으로 쉽게 전환할 수 있습니다.단 몇 초면 생산 시간을 단축하고 가공 생산성을 높일 수 있습니다.

따라서 사용 가능한 공간, 원자재 상태 및 관련 가공 작업에 따라 레이아웃을 수정해야 합니다.또한 워크플로를 개선하여 생산 시간을 최소화하는 최상의 레이아웃을 찾기 위한 컴퓨터 시뮬레이션 옵션이 있습니다.

2. 숙련된 운영자

CNC 가공의 생산성은 작업자의 기술에도 달려 있습니다.전문 작업자는 작업 중에 발생하는 문제를 쉽게 해결할 수 있으며 지속적인 개선 프로세스를 찾을 것입니다.숙련된 인력을 생산에 활용하면 사이클 타임 단축에 기여할 것입니다.

따라서 모든 CNC 가공 프로젝트에서 사이클 시간을 최소화하려면 분석 능력이 있는 숙련된 작업자가 필요합니다.

3. 3D 모델의 최적화

CNC 가공은 고도의 치수 정확도로 복잡한 형상을 생성할 수 있습니다.그러나 복잡성으로 인해 사이클 시간이 늘어납니다.디자이너가 필요한 기능을 방해하지 않고 최대한 심플한 디자인을 만들면 시간이 크게 단축됩니다.복잡한 디자인은 작업을 완료하기 위해 복잡하고 빈번한 도구 설정이 필요합니다.

따라서 설계에서 불필요한 복잡성을 제거하고 더 짧은 주기 시간을 위해 최상의 가공 순서를 수정하는 것이 가장 좋습니다.또한 개발자와 긴밀히 협력하여 가장 빠른 생산 주기 시간을 달성하기 위해 이상적인 설계를 수정합니다.

4. 생산 자동화

자동화된 프로세스는 수동 작업보다 항상 더 효과적이고 빠릅니다.가능한 한 많은 인적 작업을 제거할 수 있습니다.고속 CNC 기계와 솔리드 CAM과 같은 고급 캠 소프트웨어를 사용하여 사이클 시간 단축이 가능합니다.(A. Vetrivel, 2018)

자동화 프로세스는 보다 예측 가능하며 지속적인 개선을 통해 정확한 주기 시간을 얻는 데 도움이 됩니다.제조 프로세스를 자동화하면 기계가 고정된 상태로 유지되고 각 CNC 가공 작업의 주기 시간이 최적화됩니다.그러나 자동화 프로세스는 상당한 초기 투자가 필요하지만 장기적으로 유리할 수 있습니다.

5. 기계 성능 최적화

과도한 열, 진동 및 본질적인 제한은 CNC 기계 및 기타 제조 기계의 일부 제약 사항입니다.이러한 변수는 생산 성능을 감소시키고 더 긴 주기 시간에 기여합니다.

이러한 문제를 방지하기 위해 제조업체는 빈번한 검사, 정기적인 유지 관리, 재입고, 보정 및 기타 조치를 우선적으로 처리해야 합니다.

결론

CNC 가공 작업에서 생산 주기 시간은 가공 길이, 이송 속도, 가공 속도 및 기타 변수와 관련된 간단한 공식을 사용하여 예측할 수 있습니다.밀링, 터닝 및 드릴링과 같은 특정 CNC 작업에 따라 약간 변경될 수 있습니다.사이클 시간은 모든 CNC 가공 프로젝트의 비용 및 리드 타임과 불가분의 관계가 있기 때문에 사이클 시간을 최적화하면 전체 비용이 절감됩니다.자동화, 잦은 유지보수, 숙련된 작업자 등과 같이 주기 시간을 줄이는 다양한 접근 방식이 있습니다.일부 가공 변수를 사용하여 주기 시간을 계산할 수 있지만 사람의 노력, 진동, 과도한 열 및 작업자의 전문성과 같은 다른 요인이 정확한 결과에 영향을 미칩니다.

비용 절감을 위해 사이클 시간을 개선하려면 몇 가지 요소를 고려해야 하며 ProleanHub는 CNC 가공 프로젝트를 위한 완벽한 협력 파트너가 될 수 있습니다.다양한 작업을 위한 50개 이상의 재료 옵션을 갖춘 전문 CNC 기계 가공 서비스를 제공합니다.당사의 제조 전문가는 더 적은 비용으로 우수한 결과를 얻을 수 있도록 주기 시간을 최적화하기 위해 개발자와 긴밀히 협력합니다.

FAQ

CNC 머시닝에서 생산 주기 시간의 중요성은 무엇입니까?

하나 이상의 CNC 가공 작업을 완료하는 데 필요한 시간을 생산 주기 시간이라고 합니다.더 많은 시간이 더 많은 비용과 같기 때문에 부품 또는 최종 제품의 전체 비용 및 리드 타임을 줄이는 것이 중요합니다.

주기 시간을 계산하는 데 필요한 변수는 무엇입니까?

주기 시간은 가공 길이, 속도, 이송 속도, 분당 회전수 및 기타 요인을 사용하여 계산됩니다.그러나 필요한 입력은 가공 작업마다 다를 수 있습니다.

생산 주기 시간을 단축할 수 있는 방법은 무엇입니까?

3D 모델의 최적화, 가공 중단 시간 감소, 최적의 가공 레이아웃, 자동화, 전문 작업자 및 정기적인 기계 유지 보수는 모두 생산 주기 단축에 기여합니다.

싸이클 타임을 그만큼 줄일 수 있나요?

아니오, 주기 시간 단축에는 특정 제약이 있습니다.여기에는 기계 기능, 재료 특성, 필요한 품질 및 인력이 포함됩니다.

또한 주기 시간을 원하는 한계 이하로 줄이면 작동하는 기계와 부품 또는 최종 제품의 품질에 영향을 미칩니다.

서지

1. A. Vetrivel, AA(2018).CNC Machine Shop의 제조 시간 및 주기 시간 단축.공학, 과학 및 관리 연구 국제 저널(IJRESM), 1-2.

2. 단원 5 가공 시간 계산.(2012).~ 안에공정 계획 및 비용 산정(pp. 2-3).srividyaengg.

3. Verma, E. (2022).TAKT 시간 및 주기 시간 대 리드 타임 이해.Simplilearn.com.

게시 시간: Dec-09-2022