CNC ମେସିନିଂରେ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ |

ଆନୁମାନିକ ପଠନ ସମୟ: 7 ମିନିଟ୍ 10 ସେକେଣ୍ଡ୍ |

ସୁଚୀ ପତ୍ର

ମୁଁ ଉତ୍ପାଦନ ଚକ୍ର ସମୟର ଗଣନା |

ବିଭିନ୍ନ କାର୍ଯ୍ୟ ପାଇଁ II ଚକ୍ର ସମୟ (ମିଲିଂ, ଟର୍ନିଂ, ଏବଂ ଡ୍ରିଲିଂ) |

ତୃତୀୟ ହିସାବର ଅତିରିକ୍ତ ଉପାୟ |

ଚତୁର୍ଥ ଚକ୍ର ସମୟ ହ୍ରାସ କରିବା |

V ସିଦ୍ଧାନ୍ତ

VI FAQ ର |

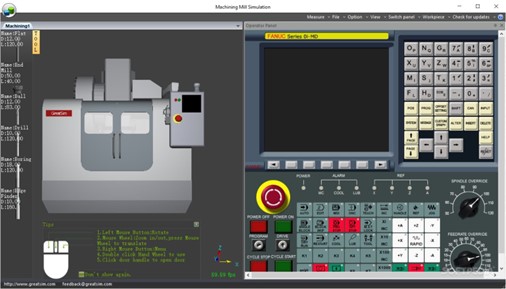

CNC ଯନ୍ତ୍ର

CNC ମେସିନିଂରେ ଚକ୍ର ସମୟ ଏକ କିମ୍ବା ଅଧିକ ଯନ୍ତ୍ର କାର୍ଯ୍ୟ ସମାପ୍ତ କରିବାକୁ ଆବଶ୍ୟକ ସମୟକୁ ବୁ .ାଏ |ଯେକ any ଣସି CNC ମେସିନିଂ ପ୍ରୋଜେକ୍ଟ ପାଇଁ, ସମୟ ସମୟ ବିଶ୍ଳେଷଣ କରିବା ଏବଂ ନିର୍ଦ୍ଦିଷ୍ଟ ଅଂଶ କିମ୍ବା ଶେଷ ଦ୍ରବ୍ୟର ମୂଲ୍ୟକୁ କମ୍ କରିବା ପାଇଁ ଚକ୍ର ସମୟ ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |

ଏହା ସିଏନ୍ସି ମେସିନିଂ ପ୍ରୋଜେକ୍ଟର ସାମଗ୍ରିକ ମୂଲ୍ୟ ସହିତ ଅନ୍ୟାନ୍ୟ ଉପାଦାନ ସହିତ ସାମଗ୍ରୀ ପ୍ରକାର, ଜଟିଳତା ଏବଂ ସଠିକତା ଉପରେ ପ୍ରଭାବ ପକାଇଥାଏ |ଚକ୍ର ସମୟ ଗଣନା କରିବା ଦ୍ୱାରା ମିଲିଂ, ଟର୍ନିଂ, ଡ୍ରିଲିଂ ଏବଂ ଅନ୍ୟାନ୍ୟ କାର୍ଯ୍ୟ ପାଇଁ ଗାଣିତିକ ସମ୍ପର୍କ ସମାଧାନ ଅନ୍ତର୍ଭୁକ୍ତ |

ଏହି ଆର୍ଟିକିଲ୍ ପ୍ରଦାନ କରିବ |a ବିଭିନ୍ନ CNC ଯନ୍ତ୍ର କାର୍ଯ୍ୟ ପାଇଁ ଚକ୍ର ସମୟ ଗଣନର ସଂକ୍ଷିପ୍ତ ସମୀକ୍ଷା, ଉତ୍ପାଦନ ଚକ୍ର ସମୟର ପ୍ରଭାବ ଏବଂ ଏହାର ହ୍ରାସ ପଦ୍ଧତି |

ଉତ୍ପାଦନ ଚକ୍ର ସମୟର ଗଣନା |

କଣ୍ଟ୍ରୋଲ୍ ପ୍ୟାନେଲରେ ଚକ୍ର ସମୟର ଆକଳନ |

, ଯନ୍ତ୍ରର ସମୟ ଅନ୍ୟ ସମୟ ସହିତ ସମାନ, ଏବଂ ଉପକରଣ ଦ୍ୱାରା ଗତିର ଦୂରତା ଅନୁପାତ |ସମସ୍ତ କାର୍ଯ୍ୟ ପାଇଁ ସାଧାରଣ ଯନ୍ତ୍ରର ସମୟ, ମିଲ୍, ଟର୍ନିଂ, ମୁହାଁମୁହିଁ ଏବଂ ଅନ୍ୟାନ୍ୟ ସହିତ ଗାଣିତିକ ଭାବରେ ନିମ୍ନଲିଖିତ ଭାବରେ ପ୍ରକାଶ କରାଯାଇପାରେ |(ୟୁନିଟ୍ 5 ମେସିନିଂ ସମୟ ଗଣନା, 2012).

T = L / (f * N)

କିମ୍ବା,

ଚକ୍ର ସମୟ (T) = (L * ପାସ୍ ସଂଖ୍ୟା) / (f * N)

କେଉଁଠାରେ,

L = ଏକ କାର୍ଯ୍ୟକ୍ଷେତ୍ରର ଯନ୍ତ୍ରର ଲମ୍ବ (mm)

N = ପ୍ରତି ମିନିଟରେ କାର୍ଯ୍ୟକ୍ଷେତ୍ରର ବିପ୍ଳବ (rpm)

= 1000 * କାଟିବା ବେଗ (V) / π * ବ୍ୟାସ (D)

f = ଫିଡ୍ ହାର (mm / min)

f = ବିପ୍ଳବ ପ୍ରତି ଫିଡ୍ = ଦାନ୍ତ ପ୍ରତି ଫିଡ୍ * ଦାନ୍ତ ସଂଖ୍ୟା = 0.1 * 20 = 2 ମିମି,

ଏହି ଗାଣିତିକ ଅଭିବ୍ୟକ୍ତି ଯନ୍ତ୍ରର ସମୟ ଏବଂ ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ କାର୍ଯ୍ୟକ୍ଷେତ୍ରର ଯନ୍ତ୍ର ପାଇଁ କେତେ ସମୟ ଆବଶ୍ୟକ ବିଷୟରେ ଏକ ସରଳ ଧାରଣା ଦେଇଥାଏ |

ବିଭିନ୍ନ କାର୍ଯ୍ୟ ପାଇଁ ଚକ୍ର ସମୟ |

1. CNC ମିଲିଂ |

ଯେପରି ପୂର୍ବରୁ ବ୍ୟାଖ୍ୟା କରାଯାଇଥିଲା, ସାଧାରଣ ସୂତ୍ର |T = L / f * Nପ୍ରତ୍ୟେକ CNC ଯନ୍ତ୍ର ପ୍ରକ୍ରିୟା ପାଇଁ ଚକ୍ର ସମୟ ଗଣନା କରିବାକୁ ବ୍ୟବହୃତ ହୁଏ |ତଥାପି, ଭେରିଏବଲ୍ ଗଣନା କରିବା ପାଇଁ ପ୍ରତ୍ୟେକ ମାମଲାର ଆଭିମୁଖ୍ୟ ଭିନ୍ନ ହୋଇପାରେ |

ମିଲ୍ ଅପରେସନ୍ ରେ, ଦାନ୍ତ ପ୍ରତି ଫିଡ୍ ହାର ଅନୁଯାୟୀ ଫିଡ୍ ହାର ଗଣନା କରାଯାଏ |ଏହା ସାଧନ ଉପରେ ଅନେକଗୁଡ଼ିଏ ଦାନ୍ତ, କାଟିବା ଧାର, କିମ୍ବା ବଂଶୀ ଆବଶ୍ୟକ କରେ |

ଫିଡ୍ ହାର (f) = ଦାନ୍ତ ପ୍ରତି ଫିଡ୍ * ଦାନ୍ତ ସଂଖ୍ୟା |

ଦ Length ର୍ଘ୍ୟ = କାର୍ଯ୍ୟ ଦ length ର୍ଘ୍ୟ + ଭ୍ରମଣ ଉପରେ ଉପକରଣ x ପାସ୍ ସଂଖ୍ୟା + ଉପକରଣ ନିକଟତର ଦ length ର୍ଘ୍ୟ |

CNC ମିଲ୍ ଅପରେସନ୍ |

ଉଦାହରଣ ସ୍ଵରୁପ4 ମିମି କଟ୍ ଗଭୀରତା ସହିତ 200 ମିଲିମିଟର, ୱାର୍କସିପ୍ ଲମ୍ବ 200 ମିମି, କଟର ବ୍ୟାସ 200 ମିମି, ଟୁଲ୍ ଆଭିମୁଖ୍ୟ ଏବଂ 4 ମିଲିମିଟର ଦୂରତା, ଦାନ୍ତ ପ୍ରତି ଫିଡ୍ ହାର 0.2 ମିମି, କାଟିବା ବେଗ 30 ମି / ମିନିଟ୍ ଏବଂ 30 ଦାନ୍ତ ହେବ |L = 200 mm + 4 mm * ପାସ୍ ସଂଖ୍ୟା + 4 ମିମି |

ପାସ୍ ସଂଖ୍ୟା ପାଇବାକୁ, ସ୍ଲଟ୍ ର ଆକାର କିମ୍ବା ଅନ୍ୟ କ feature ଣସି ବ feature ଶିଷ୍ଟ୍ୟ ଥରେ କଟା ଗଭୀରତା (ଏକ ଉପକରଣ କେତେ ଗଭୀର ଭାବରେ କାଟିପାରେ) ଦ୍ divided ାରା ବିଭକ୍ତ ହେବା ଉଚିତ୍) |ଆମ କ୍ଷେତ୍ରରେ ସ୍ଲଟ୍ 20mm * 20mm ର ଆକାରକୁ ବିଚାର କରିବା, ଟୁଲ୍ 20 ମିମି କାଟିବା ପାଇଁ ୱାର୍କସିପ୍ ଉପରେ 5 ଥର ପାସ୍ କରେ |

ତେଣୁ, L = 200 mm + 4 mm * 5 + 4mm = 224 mm |

2. CNC ଟର୍ନିଂ |

CNC ଅଂଶଗୁଡିକ ବୁଲାଇଲା |

ସିଏନ୍ସି ଟର୍ନିଂ ସିଙ୍ଗଲ୍ ପଏଣ୍ଟ୍ ଟୁଲ୍ ବ୍ୟବହାର କରି ଟର୍ନ୍ ପାର୍ଟସ୍ ସୃଷ୍ଟିକୁ ବୁ .ାଏ |ଟର୍ନିଂ ଅପରେସନ୍ ପାଇଁ ଚକ୍ର ସମୟ ଗଣନା ମିଲ୍ ଅପରେସନ୍ ଠାରୁ ଭିନ୍ନ ନୁହେଁ |ଦ length ର୍ଘ୍ୟ ମଧ୍ୟ ସୂତ୍ର ଉପରେ ଆଧାରିତ |L = କାର୍ଯ୍ୟ ଦ length ର୍ଘ୍ୟ + ଭ୍ରମଣ ଉପରେ ସାଧନ x ପାସ୍ ସଂଖ୍ୟା + ଉପକରଣ ନିକଟତର ଦ length ର୍ଘ୍ୟ |ଏବଂ ହାରାହାରିRPM (N) = 1000 * କାଟିବା ବେଗ / π * ହାରାହାରି ବ୍ୟାସ |

ଉପରୋକ୍ତ ମିଲ୍ ଅପରେସନ୍ ପାଇଁ ଆମେ କରିଥିବା ସମାନ ଉଦାହରଣ ନେଇ ଟର୍ନିଂ ଅପରେସନ୍ ର ବିପ୍ଳବ (f) ଏବଂ RPM (N) ପ୍ରତି ଫିଡ୍ ଗଣନା କରିବା |

ଯେହେତୁ ଦାନ୍ତ ପ୍ରତି ଫିଡ୍ ଜଣାଶୁଣା ଭେରିଏବଲ୍, ତେଣୁ ଆମେ ପ୍ରତି ବିପ୍ଳବ (f) ଦ୍ୱାରା ଫିଡ୍ ଗଣନା କରୁ |ଦାନ୍ତ ପ୍ରତି ଫିଡ୍ କୁ ଦାନ୍ତ ସଂଖ୍ୟା ଦ୍ୱାରା ଗୁଣନ କରିବା |

f = 0.1 * 30 = 3mm / ବିପ୍ଳବ |

N = ପ୍ରତି ମିନିଟରେ କାର୍ଯ୍ୟକ୍ଷେତ୍ରର ବିପ୍ଳବ (rpm)

= 1000 * କାଟିବା ବେଗ (V) / π * ବ୍ୟାସ (D)

= 1000 * 30 / 3.14 * 200 |

= 47.77 rpm

ସମୁଦାୟ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ହେବ |(T) = L * ପାସ୍ ସଂଖ୍ୟା / f * N = 224 * 5 / (3 * 47.77) = 7.81 ମିନିଟ୍ |

3. CNC ଡ୍ରିଲିଂ |

CNC ଡ୍ରିଲିଂ ଏକ ଘୂର୍ଣ୍ଣନ ଉପକରଣ ସହିତ ସ୍ଥିର କାର୍ଯ୍ୟକ୍ଷେତ୍ରରେ ଗୋଲାକାର ଛିଦ୍ର ସୃଷ୍ଟି କରେ |ଡ୍ରିଲିଂର ଚକ୍ର ସମୟ ଏକ ବା ଏକାଧିକ ଛିଦ୍ର ସୃଷ୍ଟି କରିବାର ସମୟକୁ ବୁ refers ାଏ, ଯାହାକି ଯନ୍ତ୍ର ଉପକରଣ, ଫିଡ୍ ହାର ଏବଂ ସ୍ପିଣ୍ଡଲ୍ ସ୍ପିଡ୍ ଉପରେ ନିର୍ଭର କରେ |

ଡ୍ରିଲିଂ ଚକ୍ର ସମୟ (T) = (Id * i) / f * v |

କେଉଁଠାରେ,

i = ଛିଦ୍ର ସଂଖ୍ୟା |

Id= ଡ୍ରିଲିଂ ଗଭୀରତା (ମିମି)

v = ସ୍ପିଣ୍ଡଲ୍ ସ୍ପିଡ୍ (/ ମିନିଟ୍)

f = ଫିଡ୍ ହାର (mm / rev)

ଗଣନର ଅତିରିକ୍ତ ଉପାୟ |

CNC ଯନ୍ତ୍ରରେ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ଆକଳନ କରିବାର ଆଉ ଏକ ସରଳ ଉପାୟ ଅଛି |ଉତ୍ପାଦିତ ସମୁଦାୟ ଅଂଶ କିମ୍ବା ଉତ୍ପାଦ ଦ୍ୱାରା ବିନିଯୋଗ ହୋଇଥିବା ସମୟକୁ ଭାଗ କରି ଏହାକୁ ଗଣନା କରାଯାଇପାରେ |(ଭର୍ମା, 2022).

ଚକ୍ର ସମୟ (T) = ଉତ୍ପାଦିତ ଅଂଶ କିମ୍ବା ଉତ୍ପାଦର ସମୁଦାୟ ସମୟ / ସଂଖ୍ୟା |

ଉଦାହରଣ ସ୍ଵରୁପ, ଯଦି ଏକ CNC ମେସିନିଂ ସେଟ୍ ଅପ୍ ଏକ ଘଣ୍ଟାରେ 12 ଟି ସମାନ ଖଣ୍ଡ ତିଆରି କରେ, ଗୋଟିଏ ଅଂଶ ପାଇଁ ଚକ୍ର ସମୟ 5 ମିନିଟ୍ |

ଚକ୍ର ସମୟ = 1 ଘଣ୍ଟା / 12 ଭାଗ = 60 ମିନିଟ୍ / 12 ଭାଗ = 5 ମିନିଟ୍ / ଭାଗ |

ଚକ୍ର ସମୟ ହ୍ରାସ କରିବା |

ଯେହେତୁ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ସିଏନ୍ସି ମେସିନିଂ ପ୍ରୋଜେକ୍ଟର ଲିଡ୍ ଟାଇମ୍ ଏବଂ ସାମଗ୍ରିକ ମୂଲ୍ୟ ସହିତ ଜଡିତ, ବଜାରରେ ପ୍ରତିଦ୍ୱନ୍ଦ୍ୱିତା କରିବା ପାଇଁ ଅଂଶ ଏବଂ ଶେଷ ଉତ୍ପାଦର ସାମଗ୍ରିକ ମୂଲ୍ୟକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ପାଇଁ ଏହା ଚକ୍ର ସମୟ ହ୍ରାସ କରିବା ଆବଶ୍ୟକ କରେ |(A. Vetrivel, 2018)।ଏପରିକି ଯେତେବେଳେ CNC ଯନ୍ତ୍ର ପ୍ରକ୍ରିୟା ସ୍ଥିର ସ୍ଥିତିରେ ପହଞ୍ଚିଛି, ତଥାପି କିଛି କାରଣ ଥାଇପାରେ ଯାହା ଚକ୍ର ସମୟକୁ ପ୍ରଭାବିତ କରିଥାଏ |ତେଣୁ, ପ୍ରକ୍ରିୟା ତ୍ୱରାନ୍ୱିତ କରିବା ପାଇଁ ଏକ CNC ମେସିନିଂ ଅପରେସନ୍ ର ଭେରିଏବିଲିଟି ନିୟନ୍ତ୍ରଣ କରିବା ଜରୁରୀ |

s

ଏହା ସତ୍ୟ ଯେ ଚକ୍ର ସମୟ କାଟିବା ଖର୍ଚ୍ଚ ଏବଂ ସୀସା ସମୟକୁ ହ୍ରାସ କରିଥାଏ, ଏପରି କିଛି ପରିସ୍ଥିତି ହୋଇପାରେ ଯେଉଁଠାରେ ଯନ୍ତ୍ରପାତି ଏବଂ କାର୍ଯ୍ୟକ୍ଷମ ପ୍ରତିବନ୍ଧକ ହେତୁ ଚକ୍ର ସମୟକୁ ଠେଲିବା ଯୁକ୍ତିଯୁକ୍ତ ନୁହେଁ |ଏହା ସହିତ, ଚକ୍ର ସମୟକୁ ଅବାଞ୍ଛିତ ସୀମାଠାରୁ କମ୍ କରିବା ମଧ୍ୟ ଅଂଶଗୁଡ଼ିକର କାର୍ଯ୍ୟକାରିତା ଉପରେ ପ୍ରଭାବ ପକାଇଥାଏ |ଆସନ୍ତୁ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ହ୍ରାସ କରିବା ପାଇଁ କିଛି ସମ୍ବେଦନଶୀଳ ପରାମର୍ଶ ଉପରେ ଧ୍ୟାନ ଦେବା |

1. କାର୍ଯ୍ୟ-ଦୋକାନ ଲେଆଉଟ୍ ଅପ୍ଟିମାଇଜ୍ |

ଏକ କମ୍ପ୍ୟୁଟରରେ ମେସିନ୍ ଲେଆଉଟ୍ ସିମୁଲେସନ୍ |

ଅନାବଶ୍ୟକ ଅପେକ୍ଷା କିମ୍ବା ଗମନାଗମନ ସମୟ ହେତୁ CNC ମେସିନିଂର ଜଟିଳ ଲେଆଉଟ୍ ମେସିନିଂ ସମୟକୁ ସାହାଯ୍ୟ କରେ |ଯଦି ଉତ୍ପାଦନ କୋଷଗୁଡ଼ିକ ନିକଟତର ହୁଅନ୍ତି, ସେମାନେ ଚକ୍ର ସମୟକୁ ହ୍ରାସ କରିବେ ଏବଂ ଗୋଟିଏ କାର୍ଯ୍ୟରୁ ଅନ୍ୟ କାର୍ଯ୍ୟକୁ ସ୍ଥାନାନ୍ତର କରିବା ସହଜ କରିବେ |ଏପରିକି କିଛି ସେକେଣ୍ଡ୍ ଉତ୍ପାଦନ ସମୟକୁ ଛୋଟ କରିପାରେ ଏବଂ ଯନ୍ତ୍ରର ଉତ୍ପାଦନ ବୃଦ୍ଧି କରିପାରିବ |

ତେଣୁ, ଉପଲବ୍ଧ ସ୍ଥାନ, କଞ୍ଚାମାଲ ସ୍ଥିତି ଏବଂ ଜଡିତ ଯନ୍ତ୍ର କାର୍ଯ୍ୟ ଅନୁଯାୟୀ ଆପଣଙ୍କୁ ଲେଆଉଟ୍ ଠିକ୍ କରିବାକୁ ପଡିବ |ଏହା ସହିତ, ସର୍ବୋତ୍ତମ ସମ୍ଭାବ୍ୟ ଲେଆଉଟ୍ ଖୋଜିବା ପାଇଁ କମ୍ପ୍ୟୁଟର ସିମୁଲେସନ୍ ପାଇଁ ଏକ ବିକଳ୍ପ ଅଛି, ଯାହା କାର୍ଯ୍ୟ ପ୍ରବାହରେ ଉନ୍ନତି କରି ଉତ୍ପାଦନ ସମୟକୁ କମ୍ କରିଥାଏ |

2. ଅଭିଜ୍ଞ ଅପରେଟର୍ସ |

ସିଏନ୍ସି ମେସିନିଂର ଉତ୍ପାଦକତା ମଧ୍ୟ ଅପରେଟରଙ୍କ ଦକ୍ଷତା ଉପରେ ନିର୍ଭର କରେ |ବିଶେଷଜ୍ଞ ଅପରେଟରମାନେ ଅପରେସନ୍ ସମୟରେ ଉପୁଜିଥିବା ସମସ୍ୟାର ସହଜରେ ମୁକାବିଲା କରିପାରିବେ ଏବଂ ନିରନ୍ତର ଉନ୍ନତି ପ୍ରକ୍ରିୟା ଖୋଜିବେ |ଉତ୍ପାଦନରେ ଦକ୍ଷ ମାନବ ସମ୍ବଳ ବ୍ୟବହାର କରିବା ଚକ୍ର ସମୟ ହ୍ରାସ କରିବାରେ ସହାୟକ ହେବ |

ତେଣୁ, ଯେକ any ଣସି CNC ମେସିନିଂ ପ୍ରୋଜେକ୍ଟରେ ଚକ୍ର ସମୟକୁ କମ୍ କରିବା ପାଇଁ ଆନାଲିଟିକାଲ୍ ଦକ୍ଷତା ସହିତ ଅଭିଜ୍ଞ ଅପରେଟର ଆବଶ୍ୟକ କରନ୍ତି |

3. 3D ମଡେଲର ଅପ୍ଟିମାଇଜେସନ୍ |

CNC ମେସିନିଂ ଏକ ଉଚ୍ଚ ସ୍ତରର ଡାଇମେନ୍ସନାଲ୍ ସଠିକତା ସହିତ ଜଟିଳ ଜ୍ୟାମିତିକୁ ସୃଷ୍ଟି କରିପାରିବ |ତଥାପି, ଜଟିଳତା ଚକ୍ର ସମୟକୁ ବ increases ାଇଥାଏ |ଯଦି ଡିଜାଇନର୍ ଆବଶ୍ୟକୀୟ ବ features ଶିଷ୍ଟ୍ୟ ଏବଂ କାର୍ଯ୍ୟକାରିତାକୁ ବ୍ୟାଘାତ ନକରି ଯଥା ସମ୍ଭବ ସରଳ ଡିଜାଇନ୍ ସୃଷ୍ଟି କରେ, ତେବେ ସମୟ ଯଥେଷ୍ଟ ହ୍ରାସ ପାଇବ |କାର୍ଯ୍ୟ ସଂପୂର୍ଣ୍ଣ କରିବା ପାଇଁ ଜଟିଳ ଡିଜାଇନ୍ ଏକ ଜଟିଳ ଏବଂ ବାରମ୍ବାର ଉପକରଣ-ସେଟ୍ ଆବଶ୍ୟକ କରେ |

ତେଣୁ, ଡିଜାଇନରୁ ଅନାବଶ୍ୟକ ଜଟିଳତାକୁ ହଟାଇବା ଏବଂ ଏକ ସ୍ୱଳ୍ପ ଚକ୍ର ସମୟ ପାଇଁ ସର୍ବୋତ୍ତମ ଯନ୍ତ୍ର କ୍ରମକୁ ଠିକ୍ କରିବା ସର୍ବୋତ୍ତମ |ଅତିରିକ୍ତ ଭାବରେ, ଦ୍ରୁତ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ହାସଲ କରିବାକୁ ଆଦର୍ଶ ଡିଜାଇନ୍ ଠିକ୍ କରିବାକୁ ଆମେ ବିକାଶକାରୀଙ୍କ ସହିତ ଘନିଷ୍ଠ ଭାବରେ ସହଯୋଗ କରୁ |

4. ଉତ୍ପାଦନ ସ୍ୱୟଂଚାଳିତ |

ମାନୁଆଲ ପ୍ରୟାସ ଅପେକ୍ଷା ସ୍ୱୟଂଚାଳିତ ପ୍ରକ୍ରିୟା ସର୍ବଦା ଅଧିକ ପ୍ରଭାବଶାଳୀ ଏବଂ ତୀବ୍ର ହୋଇଥାଏ |ଆପଣ ଯେତେ ସମ୍ଭବ ମାନବ କାର୍ଯ୍ୟକୁ ଦୂର କରିପାରିବେ |ହାଇ ସ୍ପିଡ୍ CNC ମେସିନ୍ ଏବଂ କଠିନ କ୍ୟାମ୍ ଭଳି ଉନ୍ନତ କ୍ୟାମ ସଫ୍ଟୱେର୍ ବ୍ୟବହାର କରି ଚକ୍ର ସମୟ ହ୍ରାସ ସମ୍ଭବ |(A. Vetrivel, 2018)

ସ୍ୱୟଂଚାଳିତ ପ୍ରକ୍ରିୟା ଅଧିକ ପୂର୍ବାନୁମାନଯୋଗ୍ୟ ଏବଂ ନିରନ୍ତର ଉନ୍ନତି ସହିତ ସଠିକ ଚକ୍ର ସମୟ ପାଇବାରେ ସାହାଯ୍ୟ କରେ |ଯେତେବେଳେ ଆପଣ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟାକୁ ସ୍ୱୟଂଚାଳିତ କରନ୍ତି, ଯନ୍ତ୍ରଗୁଡ଼ିକ ସ୍ଥିର ରହିଥାଏ ଏବଂ ପ୍ରତ୍ୟେକ CNC ଯନ୍ତ୍ର କାର୍ଯ୍ୟର ଚକ୍ର ସମୟକୁ ଅପ୍ଟିମାଇଜ୍ କରିଥାଏ |ତଥାପି, ସ୍ୱୟଂଚାଳିତ ପ୍ରକ୍ରିୟା ଏକ ପ୍ରାରମ୍ଭିକ ବିନିଯୋଗ ଆବଶ୍ୟକ କରେ, କିନ୍ତୁ ଏହା ଦୀର୍ଘ ସମୟ ମଧ୍ୟରେ ଲାଭଦାୟକ ହୋଇପାରେ |

5. ଯନ୍ତ୍ରର କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଅପ୍ଟିମାଇଜ୍ କରନ୍ତୁ |

ଅତ୍ୟଧିକ ଗରମ, କମ୍ପନ, ଏବଂ ଅନ୍ତର୍ନିହିତ ପ୍ରତିବନ୍ଧକ ହେଉଛି CNC ମେସିନ୍ ଏବଂ ଅନ୍ୟାନ୍ୟ ଉତ୍ପାଦନ ଯନ୍ତ୍ରର କିଛି ପ୍ରତିବନ୍ଧକ |ଏହି ଭେରିଏବଲ୍ସ ଉତ୍ପାଦନ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ହ୍ରାସ କରିଥାଏ ଏବଂ ଏକ ଦୀର୍ଘ ଚକ୍ର ସମୟ ପାଇଁ ଅବଦାନ ଦେଇଥାଏ |

ଏହି ଚିନ୍ତାଧାରାକୁ ଏଡାଇବା ପାଇଁ ନିର୍ମାତାମାନେ ବାରମ୍ବାର ଯାଞ୍ଚ, ପର୍ଯ୍ୟାୟ ରକ୍ଷଣାବେକ୍ଷଣ, ପୁନ ock ସ୍ଥାପନ, କାଲିବ୍ରେସନ୍ ଏବଂ ଅନ୍ୟାନ୍ୟ କାର୍ଯ୍ୟକୁ ପ୍ରାଧାନ୍ୟ ଦେବା ଉଚିତ୍ |

ଉପସଂହାର

ସିଏନ୍ସି ମେସିନିଂ ଅପରେସନ୍ ରେ, ଉତ୍ପାଦନ ଚକ୍ର ସମୟକୁ ଯନ୍ତ୍ରର ଲମ୍ବ, ଫିଡ୍ ହାର, ମେସିନିଂ ସ୍ପିଡ୍ ଏବଂ ଅନ୍ୟାନ୍ୟ ଭେରିଏବଲ୍ ସହିତ ଜଡିତ ଏକ ସରଳ ସୂତ୍ର ବ୍ୟବହାର କରି ଆକଳନ କରାଯାଇପାରେ |ନିର୍ଦ୍ଦିଷ୍ଟ CNC ଅପରେସନ୍ ଉପରେ ଆଧାର କରି ଏହା ସାମାନ୍ୟ ପରିବର୍ତ୍ତନ ହୋଇପାରେ, ଯେପରିକି ମିଲ୍, ଟର୍ନିଂ ଏବଂ ଡ୍ରିଲିଂ |ଯେହେତୁ ଚକ୍ର ସମୟ ଯେକ CN ଣସି CNC ମେସିନିଂ ପ୍ରୋଜେକ୍ଟର ମୂଲ୍ୟ ଏବଂ ସୀସା ସମୟ ସହିତ ଅବିଭକ୍ତ ଭାବରେ ସଂଯୁକ୍ତ, ଚକ୍ର ସମୟକୁ ଅପ୍ଟିମାଇଜ୍ କରିବା ମୋଟ ମୂଲ୍ୟ ହ୍ରାସ କରିଥାଏ |ଚକ୍ର ସମୟ ହ୍ରାସ କରିବା ପାଇଁ ବିଭିନ୍ନ ପନ୍ଥା ଅଛି, ଯେପରିକି ସ୍ୱୟଂଚାଳିତ, ବାରମ୍ବାର ରକ୍ଷଣାବେକ୍ଷଣ, ତାଲିମପ୍ରାପ୍ତ ଅପରେଟର ଏବଂ ଅନ୍ୟାନ୍ୟ |ଯଦିଓ ଚକ୍ର ସମୟ କିଛି ମେସିନିଂ ଭେରିଏବଲ୍ ବ୍ୟବହାର କରି ଗଣନା କରାଯାଇପାରେ, ଅନ୍ୟାନ୍ୟ କାରଣଗୁଡିକ ସଠିକ୍ ଫଳାଫଳକୁ ପ୍ରଭାବିତ କରିଥାଏ, ଯେପରିକି ମାନବ ଉଦ୍ୟମ, କମ୍ପନ, ଅତ୍ୟଧିକ ଉତ୍ତାପ ଏବଂ ଅପରେଟର ପାରଦର୍ଶୀତା |

ମୂଲ୍ୟ ହ୍ରାସ ପାଇଁ ଚକ୍ର ସମୟକୁ ଉନ୍ନତ କରିବା ପାଇଁ ଅନେକ କାରଣ ବିବେଚନା କରାଯିବା ଆବଶ୍ୟକ, ଏବଂ ProleanHub ଆପଣଙ୍କ CNC ଯନ୍ତ୍ର ପ୍ରକଳ୍ପ ପାଇଁ ଉପଯୁକ୍ତ ସହଯୋଗୀ ହୋଇପାରେ |ବିଭିନ୍ନ କାର୍ଯ୍ୟ ପାଇଁ ଆମେ 50+ ସାମଗ୍ରୀ ବିକଳ୍ପ ସହିତ ବୃତ୍ତିଗତ CNC ଯନ୍ତ୍ର ସେବା ପ୍ରଦାନ କରୁ |ଆମର ଉତ୍ପାଦନ ବିଶେଷଜ୍ଞମାନେ କମ୍ ମୂଲ୍ୟରେ ଉତ୍କୃଷ୍ଟ ଫଳାଫଳ ପାଇଁ ଚକ୍ର ସମୟକୁ ଅପ୍ଟିମାଇଜ୍ କରିବାକୁ ବିକାଶକାରୀଙ୍କ ସହିତ ଘନିଷ୍ଠ ଭାବରେ ସହଯୋଗ କରନ୍ତି |

FAQ ର

CNC ଯନ୍ତ୍ରରେ ଉତ୍ପାଦନ ଚକ୍ର ସମୟର ମହତ୍ତ୍ What କ’ଣ?

ଗୋଟିଏ କିମ୍ବା ଅଧିକ CNC ଯନ୍ତ୍ର କାର୍ଯ୍ୟ ସମାପ୍ତ କରିବାକୁ ଆବଶ୍ୟକ ସମୟକୁ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ଭାବରେ କୁହାଯାଏ |ଯେହେତୁ ଅଧିକ ସମୟ ଅଧିକ ମୂଲ୍ୟ ସହିତ ସମାନ, ତେଣୁ ଅଂଶ କିମ୍ବା ଶେଷ-ଉତ୍ପାଦର ସମଗ୍ର ମୂଲ୍ୟ ଏବଂ ସୀସା ସମୟକୁ ହ୍ରାସ କରିବା ଅତ୍ୟନ୍ତ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ |

ଚକ୍ର ସମୟ ଗଣନା କରିବା ପାଇଁ ଆବଶ୍ୟକ ଭେରିଏବଲ୍ ଗୁଡିକ କ’ଣ?

ଯନ୍ତ୍ରର ଲମ୍ବ, ଗତି, ଫିଡ୍ ହାର, ପ୍ରତି ମିନିଟରେ ବିପ୍ଳବ ଏବଂ ଅନ୍ୟାନ୍ୟ କାରଣ ବ୍ୟବହାର କରି ଚକ୍ର ସମୟ ଗଣନା କରାଯାଏ |ତଥାପି, ଆବଶ୍ୟକ ଇନପୁଟ୍ ଗୋଟିଏ ମେସିନିଂ ଅପରେସନ୍ ଠାରୁ ଅନ୍ୟକୁ ଭିନ୍ନ ହୋଇପାରେ |

ଉତ୍ପାଦନ ଚକ୍ର ସମୟ କିପରି ହ୍ରାସ କରାଯାଇପାରିବ?

3D ମଡେଲଗୁଡିକର ଅପ୍ଟିମାଇଜେସନ୍, ମେସିନିଂ ଡାଉନଟାଇମ୍ ହ୍ରାସ, ଉତ୍କୃଷ୍ଟ ମେସିନିଂ ଲେଆଉଟ୍, ଅଟୋମେସନ୍, ଏକ୍ସପର୍ଟ ଅପରେଟର ଏବଂ ନିୟମିତ ଯନ୍ତ୍ରର ରକ୍ଷଣାବେକ୍ଷଣ ସବୁ ଉତ୍ପାଦନ ଚକ୍ର ସମୟ ହ୍ରାସ କରିବାରେ ସହାୟକ ହୁଏ |

ମୁଁ ଚକ୍ର ସମୟକୁ ଯେତିକି ହ୍ରାସ କରିପାରିବି?

ନା, ଚକ୍ର ସମୟ ହ୍ରାସ କରିବାରେ କିଛି ପ୍ରତିବନ୍ଧକ ଅଛି |ଏଥିରେ ମେସିନ୍ କ୍ଷମତା, ବସ୍ତୁ ଗୁଣ, ଆବଶ୍ୟକ ଗୁଣ ଏବଂ ମାନବ ଉଦ୍ୟମ ଅନ୍ତର୍ଭୁକ୍ତ |

ଅଧିକନ୍ତୁ, ଚକ୍ର ସମୟକୁ ଆବଶ୍ୟକୀୟ ସୀମାଠାରୁ କମ୍ କରିବା ଚାଲୁଥିବା ଯନ୍ତ୍ର ଏବଂ ଅଂଶ କିମ୍ବା ଶେଷ ଉତ୍ପାଦର ଗୁଣ ଉପରେ ପ୍ରଭାବ ପକାଇଥାଏ |

ଗ୍ରନ୍ଥସମୂହ

1. A. Vetrivel, AA (2018) |CNC ମେସିନ୍ ଦୋକାନରେ ଉତ୍ପାଦନ ସମୟ ଏବଂ ଚକ୍ର ସମୟ ହ୍ରାସ |ଇଞ୍ଜିନିୟରିଂ, ସାଇନ୍ସ ଆଣ୍ଡ ମ୍ୟାନେଜମେଣ୍ଟରେ ଆନ୍ତର୍ଜାତୀୟ ଅନୁସନ୍ଧାନ ପତ୍ରିକା (IJRESM), 1-2

2. ୟୁନିଟ୍ Mach ମେସିନିଂ ସମୟ ଗଣନା |(2012)ଇନ୍ପ୍ରକ୍ରିୟା ଯୋଜନା ଏବଂ ମୂଲ୍ୟ ଆକଳନ |(ପୃଷ୍ଠା 2-3-)) |srividyaengg

3. ଭର୍ମା, ଇ। (2022)TAKT ସମୟ ଏବଂ ଚକ୍ର ସମୟ ବନାମ ଲିଡ୍ ସମୟ ବୁିବା |Simplilearn.com।

ପୋଷ୍ଟ ସମୟ: ଡିସେମ୍ବର -09-2022 |