CNC મશીનિંગમાં ઉત્પાદન ચક્રનો સમય

અંદાજિત વાંચન સમય: 7 મિનિટ અને 10 સેકન્ડ.

સામગ્રીનું કોષ્ટક

હું ઉત્પાદન ચક્ર સમયની ગણતરી

વિવિધ કામગીરી માટે II સાયકલ સમય (મીલિંગ, ટર્નિંગ અને ડ્રિલિંગ)

III ગણતરીનો વધારાનો અભિગમ

IV ચક્રનો સમય ઘટાડવો

વી નિષ્કર્ષ

VI FAQ's

CNC મશીનિંગ

CNC મશીનિંગમાં ચક્રનો સમય એક અથવા વધુ મશીનિંગ કામગીરી પૂર્ણ કરવા માટે જરૂરી સમયનો ઉલ્લેખ કરે છે.કોઈપણ CNC મશીનિંગ પ્રોજેક્ટ માટે, લીડ ટાઇમનું વિશ્લેષણ કરવા અને ચોક્કસ ભાગો અથવા અંતિમ ઉત્પાદનોની કિંમત ઘટાડવા માટે સાયકલ સમય નિર્ણાયક છે.

તે સામગ્રીના પ્રકાર, જટિલતા અને ચોકસાઇ જેવા અન્ય ઘટકો સાથે CNC મશીનિંગ પ્રોજેક્ટ્સની એકંદર કિંમતને પ્રભાવિત કરે છે.ચક્ર સમયની ગણતરીમાં મિલિંગ, ટર્નિંગ, ડ્રિલિંગ અને અન્ય ઘણા કાર્યો માટે ગાણિતિક સંબંધો ઉકેલવાનો સમાવેશ થાય છે.

આ લેખ આપશેa વિવિધ CNC મશીનિંગ કામગીરી માટે ચક્ર સમયની ગણતરીની સંક્ષિપ્ત ઝાંખી, ઉત્પાદન ચક્ર સમયની અસરો અને તેના ઘટાડાના અભિગમો.

ઉત્પાદન ચક્ર સમયની ગણતરી

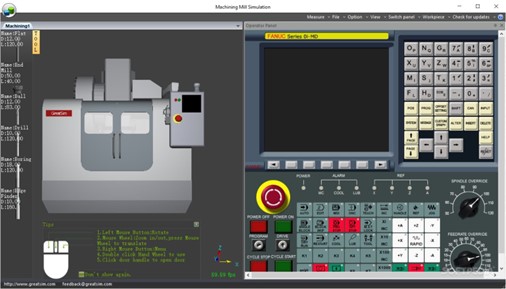

કંટ્રોલ પેનલમાં ચક્ર સમયનો અંદાજ

, મશીનિંગનો સમય અન્ય સમય જેવો જ છે, અને ટૂલ દ્વારા મુસાફરી કરેલ અંતર અને ઝડપનો ગુણોત્તર.મિલિંગ, ટર્નિંગ, ફેસિંગ અને અન્ય ઘણી બધી કામગીરીઓ માટેનો સામાન્ય મશીનિંગ સમય નીચે પ્રમાણે ગાણિતિક રીતે વ્યક્ત કરી શકાય છે.(એકમ 5 મશીનિંગ સમયની ગણતરી, 2012).

T=L/ (f*N)

અથવા,

સાયકલ સમય (T) = (L * પાસની સંખ્યા)/(f*N)

ક્યાં,

L = વર્કપીસની મશીનિંગ લંબાઈ (mm)

N = વર્કપીસ પ્રતિ મિનિટની ક્રાંતિ (rpm)

= 1000* કટીંગ સ્પીડ (V)/π*વ્યાસ (D)

f= ફીડ રેટ (mm/min)

f = ફીડ પ્રતિ ક્રાંતિ = ફીડ પ્રતિ દાંત * દાંતની સંખ્યા = 0.1 * 20 = 2 મીમી,

આ ગાણિતિક અભિવ્યક્તિ મશીનિંગ સમય અને ચોક્કસ વર્કપીસને મશીનિંગ માટે કેટલો સમય જરૂરી છે તે વિશે એક સરળ ખ્યાલ આપે છે.

વિવિધ કામગીરી માટે સાયકલ સમય

1. CNC મિલિંગ

જેમ પહેલાથી જ સમજાવવામાં આવ્યું હતું, સામાન્ય સૂત્રT=L/f*Nદરેક CNC મશીનિંગ પ્રક્રિયા માટે ચક્ર સમયની ગણતરી કરવા માટે વપરાય છે.જો કે, ચલની ગણતરી કરવા માટે દરેક કેસનો અભિગમ અલગ હોઈ શકે છે.

મિલિંગ કામગીરીમાં, ફીડ દરની ગણતરી દાંત દીઠ ફીડ દરના સંદર્ભમાં કરવામાં આવે છે.તેને સાધન પર સંખ્યાબંધ દાંત, કટીંગ કિનારીઓ અથવા વાંસળીની જરૂર પડે છે.

ફીડ રેટ (f) = દાંત દીઠ ફીડ * દાંતની સંખ્યા

લંબાઈ = જોબ લંબાઈ + ટ્રાવેલ્સ પર ટૂલ x પાસની સંખ્યા + સાધન અભિગમ લંબાઈ.

CNC મિલિંગ કામગીરી

દાખ્લા તરીકે, 4 મીમીના કટની ઊંડાઈ સાથે મિલીંગ ઓપરેશન માટે મશિનિંગ લંબાઈ, વર્કપીસની લંબાઈ 200 મીમી, કટર વ્યાસ 200 મીમી, ટૂલ એપ્રોચ અને 4 મીમીથી વધુ મુસાફરીનું અંતર, દાંત દીઠ ફીડ રેટ 0.2 મીમી, 30 મીમી/ની કટીંગ ઝડપ મિનિટ અને 30 દાંત હશેL= 200 mm + 4 mm * પાસની સંખ્યા + 4mm.

પાસની સંખ્યા મેળવવા માટે, સ્લોટની સાઈઝ અથવા અન્ય કોઈપણ સુવિધાને એકવાર કટની ઊંડાઈ (ટૂલ કેટલા ઊંડાણથી કાપી શકે છે) દ્વારા વિભાજીત કરવી જોઈએ.ચાલો આપણા કિસ્સામાં સ્લોટ 20mm*20mm ના કદને ધ્યાનમાં લઈએ, ટૂલ 20mm કાપવા માટે વર્કપીસ પર 5 વખત પસાર થાય છે.

તેથી, L= 200 mm + 4 mm * 5 + 4 mm = 224 mm

2. CNC ટર્નિંગ

CNC વળેલા ભાગો

સીએનસી ટર્નિંગ એ સિંગલ-પોઇન્ટ ટૂલનો ઉપયોગ કરીને વળેલા ભાગોની રચનાનો સંદર્ભ આપે છે.ટર્નિંગ ઑપરેશન માટે ચક્ર સમયની ગણતરી મિલિંગ ઑપરેશન કરતાં અલગ નથી.લંબાઈ પણ ના સૂત્ર પર આધારિત છેL= જોબ લંબાઈ + ટ્રાવેલ્સ પર ટૂલ x પાસની સંખ્યા + ટૂલ અભિગમ લંબાઈઅને સરેરાશRPM (N) = 1000*કટીંગ સ્પીડ/π*સરેરાશ વ્યાસ.

ચાલો આપણે ઉપરના મિલિંગ ઓપરેશન માટે કર્યું તે જ ઉદાહરણ લઈને ટર્નિંગ ઑપરેશનની ક્રાંતિ (f) અને RPM (N) દીઠ ફીડની ગણતરી કરીએ.

દાંત દીઠ ફીડ જાણીતું ચલ હોવાથી, અમે પ્રતિ ક્રાંતિ (f) દ્વારા ફીડની ગણતરી કરીએ છીએદાંત દીઠ ફીડને દાંતની સંખ્યા વડે ગુણાકાર કરવો.

f= 0.1 * 30 = 3mm/ક્રાંતિ

N = વર્કપીસ પ્રતિ મિનિટની ક્રાંતિ (rpm)

= 1000* કટીંગ સ્પીડ (V)/π*વ્યાસ (D)

= 1000*30/ 3.14* 200

= 47.77 rpm

કુલ ઉત્પાદન ચક્ર સમય હશે(T) = L* પાસની સંખ્યા/f*N = 224*5/ (3*47.77) = 7.81 મિનિટ

3. CNC ડ્રિલિંગ

CNC ડ્રિલિંગમાં ફરતી સાધન વડે સ્થિર વર્કપીસમાં ગોળાકાર છિદ્રો બનાવવાનો સમાવેશ થાય છે.ડ્રિલિંગનો ચક્ર સમય એક અથવા વધુ છિદ્રો બનાવવાનો સમય દર્શાવે છે, જે મશીનિંગ ટૂલ, ફીડ રેટ અને સ્પિન્ડલની ઝડપ પર આધારિત છે.

ડ્રિલિંગ સાયકલ સમય (T) = (Id*i)/f*v

ક્યાં,

i= છિદ્રોની સંખ્યા

Id= ડ્રિલિંગ ઊંડાઈ (mm)

v= સ્પિન્ડલ ઝડપ (/મિનિટ)

f= ફીડ રેટ (mm/ rev)

ગણતરીનો વધારાનો અભિગમ

CNC મશીનિંગમાં ઉત્પાદન ચક્રના સમયનો અંદાજ કાઢવાનો બીજો એક સરળ રસ્તો છે.ઉત્પાદિત ભાગો અથવા ઉત્પાદનોની કુલ સંખ્યા દ્વારા રોકાણ કરેલ સમયને વિભાજીત કરીને તેની ગણતરી કરી શકાય છે(વર્મા, 2022).

સાયકલ સમય (T) = કુલ સમય/ઉત્પાદિત ભાગો અથવા ઉત્પાદનોની સંખ્યા

દાખ્લા તરીકે, જો CNC મશીનિંગ સેટ-અપ એક કલાકમાં 12 સરખા ટુકડા બનાવે છે, તો એક ભાગ માટે ચક્રનો સમય 5 મિનિટ છે.

સાયકલ સમય = 1 કલાક/ 12 ભાગ = 60 મિનિટ/ 12 ભાગ = 5 મિનિટ/ ભાગ

ચક્રનો સમય ઘટાડવો

ઉત્પાદન ચક્રનો સમય સીએનસી મશીનિંગ પ્રોજેક્ટ્સના મુખ્ય સમય અને એકંદર ખર્ચ સાથે સંકળાયેલ હોવાથી, બજારમાં સ્પર્ધા કરવા માટે ભાગો અને અંતિમ ઉત્પાદનોની એકંદર કિંમતને ઑપ્ટિમાઇઝ કરવા માટે ચક્રનો સમય ઘટાડવાની જરૂર છે.(એ. વેટ્રીવેલ, 2018).જ્યારે CNC મશીનિંગ પ્રક્રિયા સ્થિરતાની સ્થિતિમાં પહોંચી ગઈ હોય, ત્યારે પણ ચક્રના સમયને પ્રભાવિત કરતા કેટલાક પરિબળો હોઈ શકે છે.તેથી, પ્રક્રિયાને ઝડપી બનાવવા માટે CNC મશીનિંગ ઓપરેશનની પરિવર્તનશીલતાને નિયંત્રિત કરવી જરૂરી છે.

s

જ્યારે તે સાચું છે કે ચક્રના સમયને ઘટાડવાથી ખર્ચ અને લીડ ટાઈમ ઘટે છે, ત્યાં કેટલીક પરિસ્થિતિઓ હોઈ શકે છે જ્યાં સાધનસામગ્રી અને ઓપરેશનલ અવરોધોને કારણે ચક્રના સમયને આગળ ધપાવવાનું વ્યાજબી નથી.વધુમાં, અનિચ્છનીય મર્યાદાથી નીચે ચક્રનો સમય ઘટાડવો એ ભાગોની કાર્યક્ષમતાને પણ અસર કરે છે.ચાલો ઉત્પાદન ચક્રનો સમય ઘટાડવા માટેના કેટલાક સમજદાર સૂચનોને નજીકથી જોઈએ.

1. વર્ક-શોપ લેઆઉટનું ઑપ્ટિમાઇઝેશન

કમ્પ્યુટર પર મશીન લેઆઉટ સિમ્યુલેશન

બિનજરૂરી પ્રતીક્ષા અથવા ટ્રાન્ઝિટ સમયને કારણે CNC મશીનિંગનું જટિલ લેઆઉટ મશીનિંગના સમયમાં ફાળો આપે છે.જો ઉત્પાદન કોષો નજીક હોય, તો તેઓ ચક્રનો સમય ઘટાડશે અને એક ઓપરેશનથી બીજામાં સંક્રમણ કરવાનું સરળ બનાવશે.થોડીક સેકંડ પણ ઉત્પાદનનો સમય ઘટાડી શકે છે અને મશીનિંગ ઉત્પાદકતામાં વધારો કરી શકે છે.

તેથી, તમારે ઉપલબ્ધ જગ્યા, કાચા માલની સ્થિતિ અને તેમાં સામેલ મશીનિંગ કામગીરી અનુસાર લેઆઉટને ઠીક કરવાની જરૂર છે.વધુમાં, શ્રેષ્ઠ શક્ય લેઆઉટ શોધવા માટે કમ્પ્યુટર સિમ્યુલેશન માટે એક વિકલ્પ છે, જે વર્કફ્લોને સુધારીને ઉત્પાદન સમય ઘટાડે છે.

2. અનુભવી ઓપરેટરો

CNC મશીનિંગની ઉત્પાદકતા પણ ઓપરેટરની કુશળતા પર આધારિત છે.નિષ્ણાત ઓપરેટરો ઓપરેશન દરમિયાન ઉદ્દભવતી સમસ્યાઓનો સરળતાથી સામનો કરી શકે છે અને સતત સુધારણા પ્રક્રિયાઓ પર ધ્યાન આપશે.ઉત્પાદનમાં કુશળ માનવ સંસાધનોનો ઉપયોગ ચક્રના સમયને ઘટાડવામાં ફાળો આપશે.

તેથી, કોઈપણ CNC મશીનિંગ પ્રોજેક્ટમાં ચક્ર સમય ઘટાડવા માટે વિશ્લેષણાત્મક ક્ષમતાઓ ધરાવતા અનુભવી ઓપરેટરોની જરૂર છે.

3. 3D મોડેલનું ઓપ્ટિમાઇઝેશન

CNC મશિનિંગ ઉચ્ચ ડિગ્રી પરિમાણીય ચોકસાઈ સાથે જટિલ ભૂમિતિ બનાવી શકે છે.જો કે, જટિલતા ચક્રનો સમય વધારે છે.જો ડિઝાઇનર જરૂરી સુવિધાઓ અને કાર્યક્ષમતામાં ખલેલ પહોંચાડ્યા વિના શક્ય તેટલી સરળ ડિઝાઇન બનાવે છે, તો સમય નોંધપાત્ર રીતે ઘટાડવામાં આવશે.જટિલ ડિઝાઇનને કામ પૂર્ણ કરવા માટે જટિલ અને વારંવાર ટૂલ-સેટ-અપની જરૂર છે.

તેથી, ડિઝાઇનમાંથી બિનજરૂરી જટિલતાને દૂર કરવી અને ટૂંકા ચક્ર સમય માટે શ્રેષ્ઠ મશીનિંગ ક્રમને ઠીક કરવું શ્રેષ્ઠ છે.વધુમાં, અમે ઝડપી ઉત્પાદન ચક્ર સમય હાંસલ કરવા માટે આદર્શ ડિઝાઇનને ઠીક કરવા માટે વિકાસકર્તાઓ સાથે નજીકથી સહયોગ કરીએ છીએ.

4. ઉત્પાદન ઓટોમેશન

સ્વયંસંચાલિત પ્રક્રિયા હંમેશા મેન્યુઅલ પ્રયાસ કરતાં વધુ અસરકારક અને ઝડપી હોય છે.તમે શક્ય તેટલું માનવ કાર્યને દૂર કરી શકો છો.હાઇ-સ્પીડ CNC મશીનો અને સોલિડ CAM જેવા અદ્યતન કેમ સોફ્ટવેરનો ઉપયોગ કરીને સાયકલ સમય ઘટાડવાનું શક્ય છે.(એ. વેટ્રીવેલ, 2018)

ઓટોમેશન પ્રક્રિયાઓ વધુ અનુમાનિત છે અને સતત સુધારણા સાથે યોગ્ય ચક્ર સમય મેળવવામાં મદદ કરે છે.જ્યારે તમે ઉત્પાદન પ્રક્રિયાને સ્વચાલિત કરો છો, ત્યારે મશીનરી સ્થિર રહે છે અને દરેક CNC મશીનિંગ કામગીરીના ચક્ર સમયને શ્રેષ્ઠ બનાવે છે.જો કે, ઓટોમેશન પ્રક્રિયામાં નોંધપાત્ર પ્રારંભિક રોકાણની આવશ્યકતા છે, પરંતુ તે લાંબા ગાળે ફાયદાકારક બની શકે છે.

5. મશીનરી કામગીરીને ઑપ્ટિમાઇઝ કરો

અતિશય ગરમી, કંપન અને આંતરિક નિયંત્રણો CNC મશીનો અને અન્ય ઉત્પાદન મશીનરીના કેટલાક અવરોધો છે.આ ચલો ઉત્પાદન કાર્યક્ષમતામાં ઘટાડો કરે છે અને લાંબા સમય સુધી ચક્રમાં ફાળો આપે છે.

આ ચિંતાઓને ટાળવા માટે, ઉત્પાદકોએ વારંવાર નિરીક્ષણ, સમયાંતરે જાળવણી, પુનઃસ્ટોકિંગ, માપાંકન અને અન્ય ક્રિયાઓને પ્રાથમિકતા આપવી જોઈએ.

નિષ્કર્ષ

CNC મશિનિંગ ઑપરેશન્સમાં, મશિનિંગ લંબાઈ, ફીડ રેટ, મશિનિંગ સ્પીડ અને અન્ય ચલો સાથે સંકળાયેલા સરળ ફોર્મ્યુલાનો ઉપયોગ કરીને ઉત્પાદન ચક્રનો સમય અંદાજિત કરી શકાય છે.ચોક્કસ CNC ઑપરેશન, જેમ કે મિલિંગ, ટર્નિંગ અને ડ્રિલિંગના આધારે તે સહેજ બદલાઈ શકે છે.કારણ કે સાયકલનો સમય કોઈપણ CNC મશીનિંગ પ્રોજેક્ટની કિંમત અને લીડ ટાઈમ સાથે અસ્પષ્ટ રીતે જોડાયેલો છે, સાયકલ સમયને ઑપ્ટિમાઇઝ કરવાથી કુલ ખર્ચમાં ઘટાડો થાય છે.ચક્ર સમય ઘટાડવા માટે વિવિધ અભિગમો છે, જેમ કે ઓટોમેશન, વારંવાર જાળવણી, પ્રશિક્ષિત ઓપરેટરો અને અન્ય ઘણા.જોકે કેટલાક મશીનિંગ ચલોનો ઉપયોગ કરીને ચક્ર સમયની ગણતરી કરી શકાય છે, અન્ય પરિબળો ચોક્કસ પરિણામને અસર કરે છે, જેમ કે માનવ પ્રયાસ, કંપન, અતિશય ગરમી અને ઓપરેટરની કુશળતા.

ખર્ચ ઘટાડવા માટે સાયકલ સમય સુધારવા માટે ઘણા પરિબળો ધ્યાનમાં લેવા જોઈએ, અને ProleanHub તમારા CNC મશીનિંગ પ્રોજેક્ટ માટે યોગ્ય સહકારી ભાગીદાર હોઈ શકે છે.અમે વિવિધ કાર્યો માટે 50+ સામગ્રી વિકલ્પો સાથે વ્યાવસાયિક CNC મશીનિંગ સેવાઓ પ્રદાન કરીએ છીએ.અમારા મેન્યુફેક્ચરિંગ નિષ્ણાતો ઓછા ખર્ચે ઉત્તમ પરિણામો માટે ચક્ર સમયને ઑપ્ટિમાઇઝ કરવા વિકાસકર્તાઓ સાથે નજીકથી સહયોગ કરે છે.

FAQ's

CNC મશીનિંગમાં ઉત્પાદન ચક્ર સમયનું મહત્વ શું છે?

એક અથવા વધુ CNC મશીનિંગ કાર્યોને પૂર્ણ કરવા માટે જરૂરી સમયને ઉત્પાદન ચક્ર સમય તરીકે ઓળખવામાં આવે છે.વધુ સમય વધુ ખર્ચ સમાન હોવાથી, ભાગો અથવા અંતિમ ઉત્પાદનનો સમગ્ર ખર્ચ અને લીડ ટાઈમ ઘટાડવો મહત્વપૂર્ણ છે.

ચક્ર સમયની ગણતરી કરવા માટે જરૂરી ચલો શું છે?

સાયકલ સમયની ગણતરી મશીનિંગ લંબાઈ, ઝડપ, ફીડ રેટ, પ્રતિ મિનિટ ક્રાંતિ અને અન્ય પરિબળોનો ઉપયોગ કરીને કરવામાં આવે છે.જો કે, જરૂરી ઇનપુટ એક મશીનિંગ ઓપરેશનથી બીજામાં અલગ હોઈ શકે છે.

ઉત્પાદન ચક્રનો સમય કેવી રીતે ઘટાડી શકાય?

3D મોડલ્સનું ઑપ્ટિમાઇઝેશન, મશીનિંગ ડાઉનટાઇમમાં ઘટાડો, શ્રેષ્ઠ મશીનિંગ લેઆઉટ, ઑટોમેશન, નિષ્ણાત ઑપરેટર્સ અને નિયમિત મશીનરી જાળવણી આ બધું ઉત્પાદન ચક્રનો સમય ઘટાડવામાં ફાળો આપે છે.

શું હું ચક્રનો સમય એટલો ઘટાડી શકું?

ના, ચક્ર સમય ઘટાડવા માટે અમુક અવરોધો છે.આમાં મશીનની ક્ષમતાઓ, ભૌતિક ગુણધર્મો, જરૂરી ગુણવત્તા અને માનવ પ્રયત્નોનો સમાવેશ થાય છે.

વધુમાં, ઇચ્છનીય મર્યાદાથી નીચે ચક્ર સમય ઘટાડવાથી ચાલતી મશીનરી અને ભાગો અથવા અંતિમ ઉત્પાદનોની ગુણવત્તાને અસર થાય છે.

ગ્રંથસૂચિ

1. A. Vetrivel, AA (2018).CNC મશીન શોપમાં ઉત્પાદન સમય અને સાયકલ સમય ઘટાડો.ઇન્ટરનેશનલ જર્નલ ઓફ રિસર્ચ ઇન એન્જિનિયરિંગ, સાયન્સ એન્ડ મેનેજમેન્ટ (IJRESM), 1-2.

2. એકમ 5 મશીનિંગ સમયની ગણતરી.(2012).માંપ્રક્રિયા આયોજન અને ખર્ચ અંદાજ(પૃ. 2-3).શ્રીવિદ્યાએંગ.

3. વર્મા, ઇ. (2022).TAKT સમય અને સાયકલ સમય વિ. લીડ ટાઇમને સમજવું.Simplilearn.com.

પોસ્ટ સમય: ડિસેમ્બર-09-2022