අච්චු අපිරිසිදුකම, ප්ලාස්ටික් ලෝකයේ වකුගඩු ගල

ඇස්තමේන්තුගත කියවීමේ කාලය: මිනිත්තු 4, තත්පර 4

පුද්ගලයෙකු අක්රමවත් ආහාර වේලක් ගන්නා විට, අධික ප්රෝටීන් හේතුවෙන් කැල්සියම් ඔක්සලේට් සමුච්චය වීම හෝ අධික මේදය සහ සීනි නිසා අපද්රව්ය එකතු වීම හෝ වාඩි වී සිටින ජීවන රටාව නිසා මුත්රා ලවණ තැන්පත් වීම ගල් ස්කන්ධ සෑදීමට හේතු වේ.සහ අච්චුව අපිරිසිදු වීම යනු උණු කළ ප්ලාස්ටික් වලින් කුඩා වර්ෂාපතනයක් වන අතර කාලය සමුච්චය වීමෙන් පසුව, මැලියම් මගින් නිපදවන අච්චු මතුපිට.අච්චු මතුපිට අච්චු පරිමාණය සවි කළ පසු, පසුව අච්චු පරිමාණ සමුච්චය වේගවත් හා වේගවත් වනු ඇත.

අච්චු මතුපිට අච්චුව අපිරිසිදු වීම

ගල් යනු ආහාරයට ගන්නා ආහාර වලින් කැල්සියම් ඔක්සලේට් සහ අනෙකුත් අපද්රව්ය සමුච්චය වීමයි;පුස් තැන්පතු යනු ගිනි නිවන ද්රව්ය සහ ලිහිසි තෙල් වැනි කුඩා අණු ආකලන වන අතර තාප පිරිහීම නිසා ඇති වන ඔලිගොමර් ද විය හැක."ගල්" බවට පත්වීමට පෙර, අච්චු පරිමාණය නියමිත වේලාවට ජලය බැස ගියහොත් නිෂ්පාදනයට බලපාන්නේ නැති වායුමය වාෂ්පීකරණය විය හැකිය.ගලට පෙර මුත්රා ලුණු කැල්සියම් ඔක්සලේට් මෙන්, වැඩිපුර ජලය පානය කර කාලයාගේ ඇවෑමෙන් ඉවතට යාමෙන් හානියක් නැත.අච්චුව අපිරිසිදු වීම ගල් නැවත උත්පාදනය කිරීමේ යාන්ත්රණය හා ක්රියාවලියට සමාන වේ.පුස් අපවිත්ර වීම පිටාර නාලිකාව අවහිර කළ හැකි අතර, ප්ලාස්ටික් නිෂ්පාදන පිළිස්සීමට හේතු විය හැක, නිෂ්පාදනයට ඇලී සිටීම පෙනුමට බලපායි, මන්ද විදේශීය ශරීර දූෂණය නිෂ්පාදනයේ විද්යුත් ගුණාංගවලට ද බලපෑ හැකිය.පිරිසැකසුම් කම්හල නිෂ්පාදනය කිරීමේදී අච්චුව පිරිසිදු කිරීමට සිදු වූ අතර, මුල් අවධියේදී ඔවුන් නොදන්නා විට දෝෂ සහිත නිෂ්පාදන පිටතට ගලා යාමේ හැකියාවක් ඇත.

සෑම පැය කිහිපයකට වරක් දියමන්ති ඇඹරුම් පේස්ට් සමඟ අච්චු පිස දැමිය යුතුය

මෙම ලිපිය ප්රධාන අංශ තුනකින් අච්චු තැන්පතු හේතු ගැන කතා කරනු ඇත: ද්රව්ය, ක්රියාවලිය සහ අච්චුව.මෙම ලිපිය ප්රධාන අංශ තුනකින් අච්චු තැන්පතු හේතු ගැන කතා කරනු ඇත: ද්රව්ය, ක්රියාවලිය සහ අච්චුව.

1ද්රව්ය

බොහෝ විට අච්චු පරිමාණ දෝෂ පෙනුම සඳහා ප්රධාන හේතුව ද්රව්යය වේ.පහත දැක්වෙන දෘෂ්ටිකෝණ තුනෙන් සාමාන්යයෙන් විශ්ලේෂණය කෙරේ.

පළමුවැන්න නම්ප්ලාස්ටික් ෙරසින් දිරාපත්වීම.oligomers නිෂ්පාදනය කිරීමට එහි වියෝජනය උෂ්ණත්වය ඔබ්බට පරිසරය තුළ දුම්මල, වැඩි වියෝජනය වැඩි ගොඩනැගීමට පිළිපදින ඇත, බොහෝ විට මිශ්ර ලෝහ නිෂ්පාදන අතර දියවන උෂ්ණත්ව වෙනස දක්නට ලැබේ.විවිධ දුම්මලවල අවශේෂ මොනෝමර් අන්තර්ගතය ද බලපෑමක් ඇති කරයි.

දෙවැන්න නම්කුඩා අණු ආකලන වර්ෂාපතනය.ද්රව්යයට උචිත කාර්ය සාධනය හෝ ක්රියාකාරිත්වය ලබා දීම සඳහා විවිධ ආකලන සැකසීමට නවීකරණය කරන ලද ප්ලාස්ටික් එකතු කරනු ලැබේ, තෙල් සහිත මතුපිටට වර්ෂාපතනය බොහෝ විට ආකලනවල ලක්ෂණයකි, එබැවින් අච්චු ගැසීමේදී එයට සම්බන්ධ අච්චු අපිරිසිදු වීම පහසුය.

තෙවැන්නයිවර්ණකවල බලපෑම.ඉහළ උෂ්ණත්වවලදී වර්ණකයේ ඇති තාප ප්ලාස්ටික් ඉංජිනේරුමය ප්ලාස්ටික් ද්රවාංකය, අච්චු ද්රව්යයේ තාප ස්ථායීතාවය අඩු කරයි, එහි ප්රතිඵලයක් ලෙස බහුඅවයව පිරිහීම සහ වර්ණක සංයෝගය දිරාපත් වී අච්චුව අපිරිසිදු වේ.

2වාත්තු කිරීමේ ක්රියාවලිය

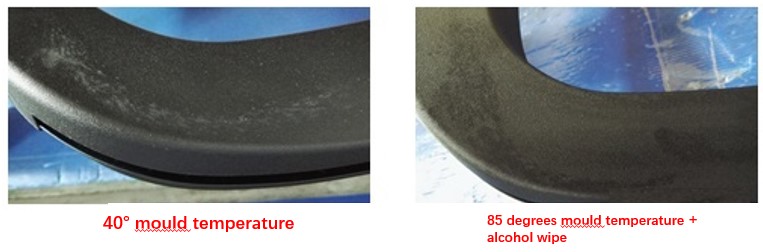

ආකලනවල කුඩා අණු, දුම්මල දිරාපත්වන නිෂ්පාදන සහ අනෙකුත් ඔලිගොමර්, ඉහළ උෂ්ණත්වයේ දී පළමුව වායුකරණය හෝ ද්රවීකරණය ආකාරයෙන්, අච්චුව සමඟ ස්පර්ශය සිසිල් කර අච්චුවට සම්බන්ධ කරන ලදී, අච්චු මතුපිට උෂ්ණත්වය අඩු වන තරමට අච්චුව අපිරිසිදු වේ. .

ඉහළ සහ අඩු අච්චු උෂ්ණත්වවලදී අච්චු පරිමාණ නිෂ්පාදනයේ විවිධ අනුපාත

නිෂ්පාදනයේ නිශ්චිත ස්ථානයේ එන්නත් කිරීමේ වේගය අඩු කිරීමෙන් අච්චු තැන්පතු දිස්වන කාලය දීර්ඝ කළ හැකිය.වාතාශ්රය වේදිකාවේ එන්නත් කිරීමේ වේගය ඉතා වේගවත් නම්, ඔලිගෝමර් වායුව අච්චු කුහරයෙන් පිටවීමට ප්රමාණවත් කාලයක් නොමැත;තුනී බිත්තියේ හෝ කෙළවරේ ඇති ස්ථානයේ එන්නත් කිරීමේ වේගය ඉතා වේගවත් නම්, එය පහසුවෙන්ම සැබෑ කැපුම් අනුපාතය ද්රව්යයේ අවසාන කැපුම් අනුපාතය ඉක්මවා යාමට හේතු වේ.

3අච්චු නිර්මාණය සහ නඩත්තු කිරීම

සමගඋණුසුම් ධාවන වාත්තු සහ තාප සංවේදී අමු ද්රව්ය, ද්රාව්ය වාස කාලය දිගු වනු ඇත, මේ අනුව අමුද්රව්ය දිරාපත් වීම හේතුවෙන් අච්චු අපවිත්ර වීමේ අවදානම වැඩි වේ.එබැවින්, ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ ඉස්කුරුප්පු ඇණ පිරිසිදු කිරීම අවශ්ය වේ.

අච්චු වාතාශ්රය, අච්චුව ඝනීභවනය වීමට පෙර කාලෝචිත ආකාරයකින් අච්චුවෙන් වාෂ්ප හෝ ද්රවීකරණය කරන ලද ඔලිගෝමර් ඉවත් කිරීමට වාතාශ්රය පද්ධතිය කාර්යක්ෂමව නිර්මාණය කර ඇත්නම්, අච්චුව අපිරිසිදු සංසිද්ධිය ද දුර්වල වනු ඇත.

කැපුම් සංවේදී ද්රව්ය සෑදීම,එවැනි ද්රව්ය සාමාන්යයෙන් විශාල ප්රමාණයේ ධාවකයන් සහ ගේට්ටු භාවිතා කරයි, බහු-ලක්ෂ්ය ගේට්ටු මඟින් ප්රවාහ දුර, අඩු එන්නත් ප්රවේගය අඩු කළ හැකි අතර අච්චු අපවිත්ර වීමේ අවදානම අඩු කරයි.

අච්චු තැන්පතු සෑදීමේ මුල් අවධියේදී ඉවත් කිරීම පහසුය, එබැවින් අච්චු කුහර සහ පිටාර නාලිකා නිතිපතා පිරිසිදු කර නඩත්තු කළ යුතුය, උදාහරණයක් ලෙස එක් එක් ඇණවුම සිදු කිරීමෙන් පසුව.අච්චුව දිගු කලක් නඩත්තු කර සේවා සපයන්නේ නැතිනම්, එම ආකෘතියේ අච්චු පරිමාණයේ ඝන ස්ථර ඉවත් කිරීම ඉතා අපහසු වනු ඇත.

නොඇලෙන ආලේපන, කුහරය පෘෂ්ඨ මත ඇති විශේෂ නොඇලෙන ආලේපන (උදා PVD ආෙල්පන) පුස් අපිරිසිදු වීම වැළැක්විය හැකි අතර ආෙල්පනයේ සඵලතාවය ඇගයීම සඳහා පරීක්ෂා කළ යුතුය.අච්චුවේ අභ්යන්තර පෘෂ්ඨය මත ටයිටේනියම් නයිට්රයිඩ් ප්රතිකාර කිරීමෙන් අච්චුව මත පුස් අපවිත්ර වීම වැළැක්විය හැකිය.

එන්නත් අච්චු කිරීම විවිධ කර්මාන්තවල බහුලව භාවිතා වන අතර කෙටි කාලයක් තුළ බාධාවකින් තොරව, නිරවද්ය කොටස් විශාල වශයෙන් නිෂ්පාදනය කළ හැකිය.PorLean Tech විසින් ප්ලාස්ටික් සහ ඉලාස්ටෝමර් ඇතුළු ද්රව්ය දුසිම් ගණනක් සඳහා එන්නත් මෝල්ඩින් සේවා සපයයි.සරලව ඔබගේ ආකෘතිය උඩුගත කරන්නසහ අදාළ සේවාවන් සඳහා ඉක්මන් නොමිලේ උපුටා දැක්වීමක් සහ උපදෙස් ලබා ගන්න.

පසු කාලය: අප්රේල්-13-2022