မှိုပေါက်ခြင်း၊ ပလပ်စတစ်ကမ္ဘာ၏ ကျောက်ကပ်ကျောက်

ခန့်မှန်းဖတ်ချိန်- 4 မိနစ် 4 စက္ကန့်

လူတစ်ဦးတွင် အစားအသောက်ပုံမမှန်သည့်အခါ၊ ပရိုတင်းဓာတ်မြင့်မားမှုကြောင့် ကယ်လ်စီယမ်အောက်ဆီလိတ်များ စုပုံလာခြင်း၊ သို့မဟုတ် အဆီနှင့်သကြားဓာတ်များခြင်းကြောင့် စွန့်ပစ်ပစ္စည်းများ စုပုံခြင်း သို့မဟုတ် အထိုင်များသောလူနေမှုပုံစံကြောင့် ဆီးဆားများ စုပုံလာခြင်းကြောင့် ကျောက်တုံးများ စုပုံလာနိုင်သည်။မှိုပေါက်ခြင်းသည် သွန်းသောပလပ်စတစ်မှ အနည်းငယ်မိုးရွာပြီး အချိန်ကြာလာသောအခါတွင်၊ တွယ်ဆက်မှုမှထွက်လာသော မှိုမျက်နှာပြင်တွင် ဖြစ်သည်။မှိုမျက်နှာပြင်တွင် မှိုစကေးများ ကပ်ထားသောအခါ၊ နောက်ဆက်တွဲ မှိုစကေး စုဆောင်းမှုသည် ပိုမိုမြန်ဆန်လာမည်ဖြစ်သည်။

မှိုမျက်နှာပြင်ပေါ်တွင် မှိုပေါက်ခြင်း။

ကျောက်များသည် မျိုချမိသော အစားအစာများမှ ကယ်လစီယမ် oxalate နှင့် အခြားသော အညစ်အကြေး ပစ္စည်းများ စုဆောင်းခြင်း၊မှိုသိုက်များသည် မီးမလောင်စေရန်နှင့် ချောဆီများကဲ့သို့ သေးငယ်သော မော်လီကျူးများ ပေါင်းထည့်သည့် အရာများဖြစ်ပြီး အပူကြောင့် ပျက်စီးသွားသော အိုဂိုမာများလည်း ဖြစ်နိုင်သည်။"ကျောက်" မဖြစ်လာမီ၊ မှိုစကေးသည် အချိန်မီ ညှစ်ထုတ်ပါက ထုတ်လုပ်မှုကို မထိခိုက်စေဘဲ ဓာတ်ငွေ့မငြိမ်မသက်ဖြစ်နိုင်သည်။ကျောက်မတည်မီ ဆီးဆား ကယ်လစီယမ် oxalate ကဲ့သို့ပင် ရေများများသောက်ပြီး အချိန်မီ စွန့်ထုတ်ရာတွင် ထိခိုက်မှု မရှိပေ။Mold fouling သည် ကျောက်တုံးများ ပြန်လည်ဖြစ်ပေါ်ခြင်း၏ ယန္တရားနှင့် လုပ်ငန်းစဉ်နှင့် ဆင်တူသည်။မှိုပေါက်ခြင်းသည် အိတ်ဇောလမ်းကြောင်းကို ပိတ်ဆို့စေပြီး ပလပ်စတစ် ထုတ်ကုန်များ လောင်ကျွမ်းစေကာ ထုတ်ကုန်၏ အသွင်အပြင်ကို ထိခိုက်စေနိုင်ပြီး နိုင်ငံခြား ကိုယ်ထည် ညစ်ညမ်းမှုသည် ထုတ်ကုန်၏ လျှပ်စစ်ဂုဏ်သတ္တိများကို ထိခိုက်စေနိုင်သောကြောင့် ထုတ်ကုန်၏ အသွင်အပြင်ကို ထိခိုက်စေနိုင်သည်။ပြုပြင်ထုတ်လုပ်သည့် စက်ရုံသည် ထုတ်လုပ်စဉ်တွင် မှိုကို သန့်စင်ရန် လိုအပ်ပြီး အစောပိုင်းအဆင့်တွင် သတိမပြုမိပါက ချို့ယွင်းနေသော ထုတ်ကုန်များ ထွက်လာနိုင်ခြေရှိသည်။

မှိုများကို နာရီအနည်းငယ်ကြာတိုင်း စိန်ကြိတ်ထားသော ငါးပိဖြင့် သုတ်ပေးသင့်သည်။

ဤဆောင်းပါးတွင် ပစ္စည်း၊ လုပ်ငန်းစဉ်နှင့် မှိုအနည်ကျရခြင်းအကြောင်းအရင်း သုံးခုအကြောင်း ဆွေးနွေးပါမည်။ဤဆောင်းပါးတွင် ပစ္စည်း၊ လုပ်ငန်းစဉ်နှင့် မှိုအနည်ကျရခြင်းအကြောင်းအရင်း သုံးခုအကြောင်း ဆွေးနွေးပါမည်။

၁ပစ္စည်း

ပစ္စည်းသည် မကြာခဏ မှိုစကေးချို့ယွင်းချက်များ ပေါ်လာရခြင်း၏ အဓိကအကြောင်းရင်းဖြစ်သည်။ယေဘူယျအားဖြင့် အောက်ပါ ရှုထောင့်သုံးခုမှ ခွဲခြမ်းစိတ်ဖြာသည်။

ပထမတစ်ခုကပလပ်စတစ်အစေး ပြိုကွဲခြင်း။.သတ္တုစပ်ထုတ်ကုန်များအကြား အရည်ပျော်သည့် အပူချိန်ခြားနားချက်တွင် အများအားဖြင့် သတ္တုစပ်ထုတ်ကုန်များအကြား အရည်ပျော်သည့် အပူချိန်ကွာခြားချက်တွင် ပတ်၀န်းကျင်ရှိ စေးစေးများ ထွက်လာရန် ပတ်ဝန်းကျင်ရှိ အစေးများသည် oligomer များထုတ်လုပ်ရန်၊မတူညီသော resins များ၏ ကျန်ရှိသော monomer ပါဝင်မှုသည် သက်ရောက်မှုရှိသည်။

ဒုတိယတစ်ခုကတော့သေးငယ်သော မော်လီကျူး ပေါင်းထည့်သော ပစ္စည်းများ မိုးရွာသွန်းခြင်း။.ပြုပြင်ထားသော ပလတ်စတစ်များကို သင့်လျော်သော စွမ်းဆောင်မှု သို့မဟုတ် လုပ်ငန်းဆောင်တာများပေးရန်အတွက် ပစ္စည်းအမျိုးမျိုးကို ပေါင်းစပ်ထည့်သွင်းပေးမည်ဖြစ်ပြီး၊ အဆီပြန်သောမျက်နှာပြင်သို့ မိုးရွာခြင်းသည် မကြာခဏ ပေါင်းထည့်ခြင်း၏ လက္ခဏာတစ်ရပ်ဖြစ်သောကြောင့် ပုံသွင်းစဉ်တွင် မှိုပေါက်ခြင်းဖြစ်လာရန် လွယ်ကူပါသည်။

တတိယကတော့ဆိုးဆေးများ၏သက်ရောက်မှု.အပူချိန်မြင့်မားသော အပူချိန်တွင် ရောင်ခြယ်ပစ္စည်း အရည်ပျော်ရှိ သာမိုပလတ်စတစ် အင်ဂျင်နီယာ ပလတ်စတစ်များသည် မှိုထည့်သည့် ပစ္စည်း၏ အပူတည်ငြိမ်မှုကို လျော့ပါးစေပြီး ပိုလီမာ၏ ပြိုကွဲခြင်းနှင့် မှိုပေါက်ခြင်းဖြစ်လာစေရန် ရောင်ခြယ်ပစ္စည်းပေါင်းစပ်မှု ပြိုကွဲသွားစေသည်။

၂ပုံသွင်းခြင်းလုပ်ငန်းစဉ်

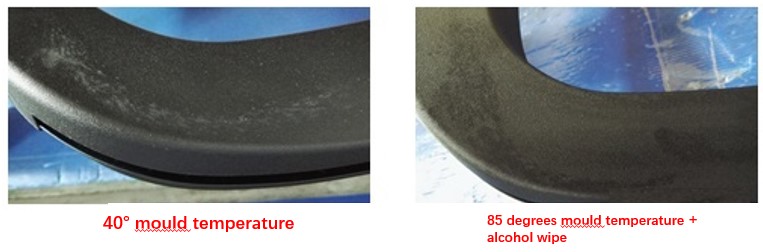

သေးငယ်သော ဖြည့်စွက်ပစ္စည်းများ၊ အစေးပြိုကွဲခြင်း ထုတ်ကုန်များနှင့် အခြား အိုလီဂိုမာများ၊ မြင့်မားသော အပူချိန်တွင် ပထမဦးစွာ ဓာတ်ငွေ့ထုတ်ခြင်း သို့မဟုတ် အရည်ပြုလုပ်ခြင်းပုံစံဖြင့် မှိုနှင့် ထိတွေ့မှုသည် အေးသွားကာ မှိုနှင့် တွယ်ဆက်ကာ၊ မှိုမျက်နှာပြင်၏ အပူချိန်နိမ့်လေ၊ မှိုအညစ်အကြေးများ ကပ်ပါလာလေ၊ .

မြင့်မားသောနှင့်နိမ့်သောမှိုအပူချိန်တွင်မှိုစကေးထုတ်လုပ်မှု၏ကွဲပြားခြားနားသောနှုန်းထား

ထုတ်ကုန်၏ သီးခြားတည်နေရာတွင် ဆေးထိုးသည့်အရှိန်ကို လျှော့ချခြင်းသည် မှိုအနည်များပေါ်လာရန် အချိန်ကို ရှည်စေနိုင်သည်။လေဝင်သည့်အဆင့်တွင် ဆေးထိုးနှုန်းသည် မြန်လွန်းပါက၊ oligomer ဓာတ်ငွေ့သည် မှိုပေါက်အတွင်းမှ ထွက်ရန် အချိန်လုံလောက်မည်မဟုတ်ပါ။ဆေးထိုးနှုန်းသည် ပါးလွှာသောနံရံ သို့မဟုတ် ထောင့်အနေအထားတွင် လျင်မြန်လွန်းပါက၊ ၎င်းသည် ပစ္စည်း၏ အဆုံးစွန်သော ပွတ်တိုက်နှုန်းကို ကျော်လွန်သွားစေရန် လွယ်ကူစေသည်။

၃မှိုဒီဇိုင်းနှင့်ပြုပြင်ထိန်းသိမ်းမှု

အတူhot runner molding နှင့် အပူဒဏ်မခံနိုင်သော ကုန်ကြမ်းများအရည်ပျော်သည့်အချိန်ကြာလာသည်နှင့်အမျှ ကုန်ကြမ်းပြိုကွဲခြင်းကြောင့် မှိုပေါက်ခြင်းအန္တရာယ်ကို တိုးစေသည်။ထို့ကြောင့် ဆေးထိုးစက် ဝက်အူကို သန့်စင်ရန် လိုအပ်သည်။

မှိုပေါက်ခြင်း။လေဝင်လေထွက်စနစ်အား မှိုမှိုထဲမှ အငွေ့ပြန်သော သို့မဟုတ် အရည် oligomer များကို အချိန်မီ ဖယ်ရှားနိုင်လောက်အောင် ထိရောက်စွာ ဒီဇိုင်းထုတ်ထားပါက မှိုမတည်မီ မှိုပေါက်ခြင်းဖြစ်စဉ်ကိုလည်း အားပျော့သွားမည်ဖြစ်သည်။

ခုတ်ထစ်ဖွဲ့စည်းရာတွင် ထိခိုက်လွယ်သောပစ္စည်းများ၊ထိုပစ္စည်းများသည် အများအားဖြင့် ပိုကြီးသော အရွယ်အစား အပြေးသမားများနှင့် ဂိတ်ပေါက်များကို အသုံးပြုကြပြီး Multi-point gating သည် စီးဆင်းမှုအကွာအဝေးကို လျှော့ချနိုင်ပြီး ဆေးထိုးအလျင် နည်းပါးကာ မှိုပေါက်ခြင်း ဖြစ်နိုင်ခြေကို လျှော့ချနိုင်သည်။

မှိုအနည်များကို ဖွဲ့စည်းခြင်း၏အစောပိုင်းအဆင့်များတွင် ဖယ်ရှားရန်ပိုမိုလွယ်ကူသည်။ထို့ကြောင့် မှိုအပေါက်များနှင့် အိတ်ဇောလမ်းကြောင်းများကို သန့်ရှင်းပြီး ပုံမှန်ထိန်းသိမ်းထားရမည်၊ ဥပမာ တစ်ခုစီတိုင်းပြီးပါက၊မှိုကို အချိန်အကြာကြီး ထိန်းသိမ်းပြီး ဝန်ဆောင်မှုမပေးပါက ထူထဲသော မှိုစကေးအလွှာများကို ဖယ်ရှားရန် အလွန်ခက်ခဲပါလိမ့်မည်။

Non-stick အပေါ်ယံပိုင်းကလိုင်မျက်နှာပြင်များပေါ်ရှိ အထူးချောင်းမဟုတ်သောအပေါ်ယံလွှာများ (ဥပမာ PVD အပေါ်ယံ) များသည် မှိုပေါက်ခြင်းကို တားဆီးနိုင်ပြီး အပေါ်ယံ၏ထိရောက်မှုကို အကဲဖြတ်ရန် စမ်းသပ်သင့်ပါသည်။မှို၏အတွင်းမျက်နှာပြင်ပေါ်ရှိ တိုက်တေနီယမ်နိုက်ထရိတ် ကုသမှုသည် မှိုပေါ်ရှိ မှိုပေါက်ခြင်းကို တားဆီးနိုင်သည်။

ဆေးထိုးပုံသွင်းခြင်းကို စက်မှုလုပ်ငန်းအမျိုးမျိုးတွင် တွင်ကျယ်စွာအသုံးပြုကြပြီး အစိတ်အပိုင်းများကို အချိန်တိုအတွင်း ချောမွေ့တိကျစွာ အစုလိုက်အပြုံလိုက် ထုတ်လုပ်မှုကို ရရှိနိုင်ပါသည်။PorLean Tech သည် ပလတ်စတစ်နှင့် elastomers အပါအဝင် ပစ္စည်းဒါဇင်များစွာအတွက် ဆေးထိုးခြင်းဝန်ဆောင်မှုများကို ပေးဆောင်ပါသည်။ရိုးရှင်းစွာသင့်ရဲ့မော်ဒယ်ကို upload လုပ်ပါ။နှင့် ဆက်စပ်ဝန်ဆောင်မှုများအတွက် အခမဲ့ကိုးကားချက်နှင့် အကြံဉာဏ်ရယူပါ။

ပို့စ်အချိန်- ဧပြီလ 13-2022