Felületi érdesség a gyártásban: mérés, befolyásoló tényezők és minimalizálás

Utolsó frissítés: 01. 09., elolvasási idő: 5 perc

Durva felület simítása

Értsük meg a felületi érdesség fogalmát a felületkidolgozási kifejezéssel.A legyártott alkatrészek és termékek felületének simításának folyamatát felületkezelésnek nevezzük, amelyet felületi érdesség segítségével vizsgálnak.Az érdesség matematikai számszerűsítésének legnépszerűbb paramétere az Ra.Megjeleníti a számtani átlageltérést a felületen.Egy kisebb Rasimább textúrát jelent.

A felületi érdesség a felszíni textúra egyenetlensége, amelyet a címer- és vályúszerkezetek sorozata alkot.Ezek a bordák és vályúk mikroszkopikusak és láthatóak lehetnek, az érdesség mértékétől függően.Az alapanyagok vagy késztermékek felületi minősége döntő jelentőségű a feldolgozóiparban.Ez nem csak az esztétikai megjelenésről szól, hanem az alkatrészek funkcionalitását és általános minőségét is befolyásolja.

Felületi érdesség mérése

Durva felületű profil

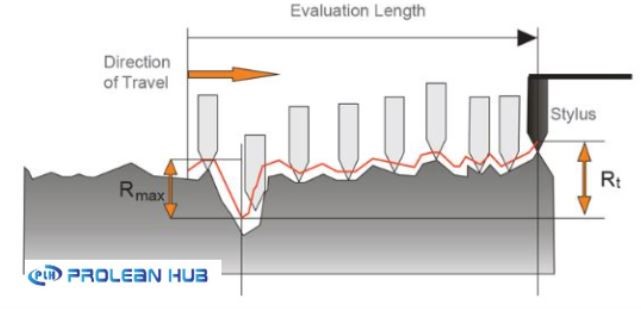

A felületi érdesség jelölése”Ra,"és mértékegysége mikron (µ).Ra megadja a csúcs (magasság) és a mélyedés (mélység) közötti átlagos különbséget egy felületen a mérési hosszon belül.

A felületmérés elengedhetetlen a megbízható és egységes alkatrészek és termékek előállításához a precíziós gyártás során.Ezért a felületi paramétereket a kívánt specifikáció szerint kell mérni és ellenőrizni.Például a felületi érdesség mérése az átjáró a kívánt felületkezelés eléréséhez.

1. Mérés a szondával.

Ez a felületi érdesség mérésének kontakt módszere.A mérés elvégzéséhez szondának vagy ceruzának meg kell érintenie a felületet.

Az érdesség mérése a szondával

A csúszás először a referencia létrehozása érdekében mozog, a szonda pedig utána halad, hogy a felszínen áthaladjon a hegygerinceken és a mélyedéseken keresztül, miközben elektromos jeleket küld a felületi profil kialakításához.Ezt követően a felületi érdesség a létrehozott profilból nyerhető ki.

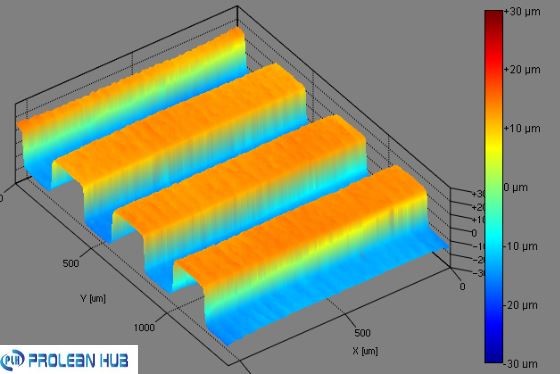

2. Optikai profilometria

Ez a megközelítés uses fényhullámok vagy hanghullámok.A készülék ultrahanghullámokat küld a felszínre, és visszaverődéseket fogad.A visszavert hullám helyzetét a 3D felületi profil létrehozásához és az érdesség kiszámításához használják.

Érdesség 3D profil optikai profilometriából

3. Összehasonlítás

Ennél a módszernél a gyártóösszehasonlítja a termék felületét a korábban mért szabványos alkatrészekkelés érzékszerveik segítségével kiválasztja a legközelebbit.Bár ez nem túl precíz módszer, ott is alkalmazható, ahol nincs szükség nagyobb pontosságra, és további festés történik a felületen.

Érdesség vs.Gyártás

A gyártott alkatrészek egyik legfontosabb teljesítménymutatója az érdesség.A felületi érdesség jelentős szintje használat közben repedésekhez vezet, és extrém korrózió kialakulásához vezet a környezet hatására.Ezenkívül az érdesség csökkentheti a hatékonyságot, és végső soron károsíthatja a mechanikai rendszert, ahol alacsony súrlódás szükséges, mivel az egyenetlen felület növeli az alkatrészek közötti súrlódást.

Az alkalmazástól függően minden mechanikai alkatrésznek más felső határa van a felületi érdesség tekintetében.Például azoknál az elemeknél, amelyeknél a súrlódás aggodalomra ad okot, alacsony az érdességtűrése, mivel a műveletek megnehezítik, és az alkatrész megreped, ha az érdesség túl magas.

A menetek és az illeszkedő felületek érdessége meglehetősen nagy lehet, mert ez nem zavarja az illeszkedést, és megkönnyíti a megfelelő illeszkedést az alkatrészek között.Ezenkívül az a felület, ahol a festésre szükség van, bizonyos fokú érdességet vesz igénybe, ami fejleszti a tapadást és megkönnyíti a folyamatot.

Felületi érdesség néhány gyakori gyártási műveletben

| Művelet | Ra(Maximum) | Ra(minimum) |

| Lángvágás | 25 | 12.5 |

| Marás | 6.3 | 0.8 |

| Broaching | 3.2 | 0.8 |

| Tervezés, alakítás | 12.5 | 1.6 |

| Fúrás | 6.3 | 1.6 |

| Vegyi őrlés | 6.3 | 1.6 |

| Választ.Kisütési megmunkálás | 4.75 | 1.6 |

| Befektetési öntés | 3.2 | 1.6 |

| Homoköntés | 25 | 12.5 |

| Őrlés | 1.6 | 0.1 |

| Hónolás | 0.8 | 0.1 |

| Elektro-lengyel | 0.8 | 0.1 |

| Polírozás | 0.4 | 0.1 |

| Lézer | 6.3 | 0.8 |

| Unalmas, esztergálás | 6.3 | 0.4 |

Felületi érdesség értékek különböző műveletekben

A felületi érdesség szimbólumai

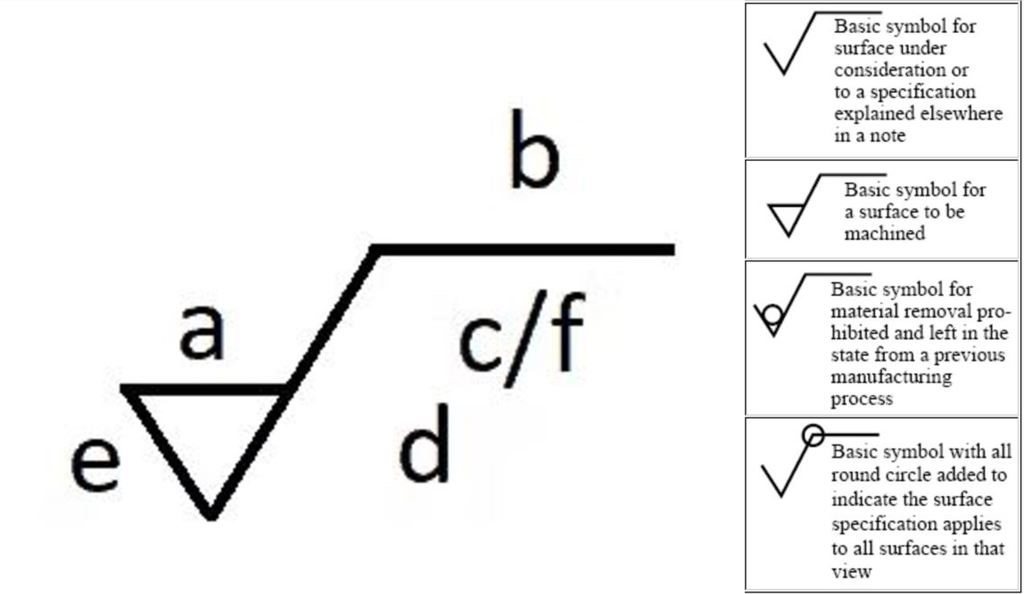

Először beszéljük meg a szimbólumokban használt rövidítéseket, mielőtt magukra a szimbólumokra térnénk át.Ha megnézi a gyártási rajzokon található felületkidolgozási szimbólumokat, sokféle rövidítést láthat.

|

| Jelentése |

| Ra | Átlagos felületi érdesség, a csúcsok referenciavonaltól számított összes magasságának számtani átlaga.

|

| Rmax | Maximális függőleges távolság a címer és a vályú között |

| Rz | 5 legmagasabb címer átlagos maximális magassága, |

| · Rt | Az érdességprofil teljes magassága |

rövidítések listája

Felületi érdesség szimbólumok

| a | Az érdesség értéke mikrométerben (µm) |

| b | Gyártási módszer |

| c | Az érdesség mintavételi hossza (mm vagy hüvelyk) |

| d | a felület iránya feküdt |

| e | minimális anyageltávolítási követelmény (mm) |

| f | csúcsok átlagos maximális magassága |

A szimbólumokban használt változók jelentése

A gyártási rajzon szereplő felületi érdesség szimbólumok elemzésével a tervezők és a kezelők bármely megmunkált alkatrész felületi megmunkálásának állapotát közölhetik.

Például egy CNC kezelő a tervezői rajz alapján meghatározhatja, hogy a simítás során mennyi anyagot kell eltávolítani a felületről.

Milyen tényezők befolyásolják a felületi érdesség mértékét?

A következő három tényező befolyásolja a felület érdességét;Vágási művelet, köszörülés és szabályozási paraméterek (vágási sebesség és előtolás).

1. Vágási művelet

A vágási művelet befejezése után a CNC megmunkálás, a vágószerszám maradványokat hagy a vágási felületen a nyomás miatt, amikor a szerszám kioldódik a munkadarabból.

Ez a maradék (úgynevezett sorja) az alkatrészek szükséges méretstabilitását is befolyásolja.A következő tényezők határozzák meg a vágószerszám által a felületen lévő maradékok méretét és mennyiségét.

- A vágási szög eltérése

- A szerszámcsúcs sugarának eltérítése

- Etetési sebesség

- deformáció vágás közben

2. Őrlés

A gyártás során az őrlési folyamat merev, csiszolóanyagot használ, és a hőmérséklet a folyamat során akár 1500 °C-ot is elérhet.A koptató részecskék széle a magas munkahőmérséklet miatt képlékeny hőáramot generál, enyhe érdességet hagyva a felületen.

3. Vágási sebesség és előtolás

A nagyobb vágási sebesség növeli a forgácsképződést, és a forgács mérete is kiterjedtebb lesz.Ezért a szerszám több sorját hagy a felületen, mert a nagy vágási sebesség növeli a súrlódást a szerszám és a vágófelület között, növelve az Ra értéket.Ezenkívül a nagyobb előtolási sebesség növeli a maradékok magasságát a felületen.

Hogyan csökkenthetem a felület érdességét?

· Állítsa be a megfelelő előtolási sebességet, mert a nagy előtolás több maradványt eredményez a vágási felületen.Az érdesség csökkentése érdekében használjon hatékony vágófolyadékot és precíz vágószerszámokat.

· A nagy elhajlási szögek megmunkálási sorját és nyomokat okoznak a felületen, ezért minimalizálja azokat.

· Mivel a szerszámkopás növeli a felület érdességét, csiszolás előtt csiszolja le a köszörülést.

· A súrlódást növeli a megmunkáló szerszámok vibrációja, amitől a felület érdesebbé válik.Ezért a megmunkálási műveletek megkezdése előtt csökkentse a vibrációt és adjon hozzá vágófolyadékot.

· Válassza ki a megmunkáló szerszám anyagát az alapanyag jellemzői alapján.Ha például kemény anyagokat dolgoz meg, használjon ólmot tartalmazó keményfém szerszámokat.A szerszámnak is egyenletesen finomnak kell lennie.

Következtetés

A felületnek a gyártási folyamat során a mechanikai alkatrész specifikációinak megfelelően mindig bizonyos érdességhatárokon belül kell lennie.Ra azt javasolja, hogy a felületkezeléssel kapcsolatos projektet fogadjuk el vagy utasítsuk el.A profilométer úgy számítja ki az aritmetikai felületi érdesség értékét, hogy egy referenciavonalból meghatározza az érdességkomponenst alkotó egyenetlenségek átlagos magasságát.

A felületi érdesség kezeléséhez további feldolgozásra van szükség, mint például sorjázás, csiszolás, polírozás.Ezek a megközelítések segítenek abban, hogy az érdesség értéke a kívánt határon belül legyen.Ez az utófeldolgozás azonban növeli a gyártási költségeket, ezért jobb, ha figyelembe veszi az érdességi tényezőt a termék tervezési és gyártási folyamatában.ProleanHubolyan tervezőkkel és mérnökökkel rendelkezik, akik a folyamatirányításra és a felületkezelésre szakosodtak.Bátranlépjen kapcsolatba velünkha olyan projektre van szüksége, amely a kívánt érdességhatáron belül van.

GYIK

Mi a felületi érdesség?

A felületi érdesség az a paraméter, amely képet ad a gyártott alkatrészek és áruk felületkezeléséről.Megmutatja a felület egyenetlenségeit, és a kívánt határon belül kell lennie.

Az érdes felület befolyásolja a termék minőségét?

Igen, a durva felületeken nagy a korrózió és a repedés lehetősége.Ezenkívül befolyásolja az alkatrészek kenését.

Van-e pozitív alkalmazása az érdességnek?

Igen, a felületi érdesség hasznos lehet, amikor a festést kell felhordani, mert növeli a tapadást.Ezenkívül a párosítandó részek nem vonatkoznak az érdességre.

Mit jelent az Ra?

Ra az átlagos felületi érdesség, a csúcsok referenciavonaltól számított összes magasságának számtani átlaga.

Melyek a szabványos módszerek a felületi érdesség mérésére?

Összehasonlítás egy szabványos érdességtáblázattal, a mérés a szondával és az optikai profilometria a három szabványos módszer a felületi érdesség mérésére.

Feladás időpontja: 2022-05-05