Fekete-oxidos bevonatok Pontos megközelítés a felületkezeléshez

Utolsó frissítés: 22/08/22

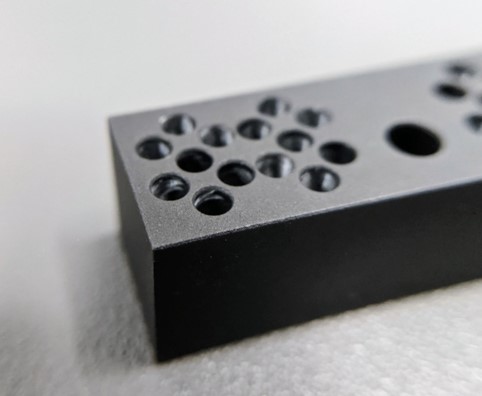

Fekete-oxid bevonatú rész

A termékek és alkatrészek felületkezelése esztétikai okokból elengedhetetlen a feldolgozóiparban, javítja a termék általános funkcionalitását és meghosszabbítja élettartamát.Afekete-oxid kivitelbenegy kémiai bevonási eljárás, amelynek során mikroszkopikus magnetitréteget (Fe3O4) raknak le a fém alkatrészek felületére..A levegőnek és a nedvességnek való kitettség következtében egy idő után általában rozsda képződik a vastartalmú részek felületén.A fekete-oxid bevonat ellenáll a korróziónak, és simítja a vas és egyéb anyagok, például öntöttvas, öntött acél, rozsdamentes acél, réz, cink, alumínium, sárgaréz és króm felületét.

Hogyan működik?

A fekete-oxid az anyag felületén képződik, ha megfelelő hőmérsékleten (130-150 °C) lúgos sóoldatba merítjük.0C).A bevonat vastagsága elhanyagolható, így nem befolyásolja a méretstabilitást, a tervezési paramétereket és a tulajdonságokat.Felmerülhet benned a kérdés, hogy miért nevezik fekete-oxid bevonatnak?Ez azért van, mert végül elfeketíti a kész felületet.

A fekete-oxid bevonat lépései

Főleg öt lépésből áll a fekete-oxid bevonat az anyag külső felületén a felületkezelés befejezése érdekében.

1. lépés:Ellenőrizze a felület simaságának minőségét.Ha villogó lyukak, rozsda vagy felületi egyenetlenségek vannak, a megfelelő megközelítéssel szüntesse meg a virágzás vagy kivérzés kockázatát.

2. lépés:A bevonat felvitele előtt tisztítsa meg a felületet, hogy távolítsa el a felületről a port és a hozzátapadt anyagokat.

3. lépés:Vigye fel a hátsó oxid bevonatot

4. lépés:Ismét tisztítsa meg a felületet a bevonat után.

5. lépés:Vigyen fel utóbevonatot, például olajat, poliuretánt, lakkot, viaszt és bizonyos esetekben kenőanyagokat (csavarok, csapágyak, turbina alkatrészek és egyéb forgó alkatrészek).Mivel a fekete-oxid bevonatok önmagukban nem tudják hatékonyan megakadályozni a rozsdaképződést, ezek az utóbevonatok javítják a korrózióállóságot.

A fekete-oxid bevonatok típusai

A bevonandó alkatrészek anyagai és végfelhasználása alapján.A fekete-oxid bevonat három megközelítése létezik:Forró fekete-oxid, hideg fekete-oxid és közepes hőmérsékletű fekete-oxid.Bár vannak más megközelítések is a fekete-oxid bevonatú felületkezelésre.Az alapvető különbség ezek között a módszerek között, hogy összetételük és működési hőmérsékletük eltérő.Nézzük meg részletesen ezek két leggyakoribb típusát.

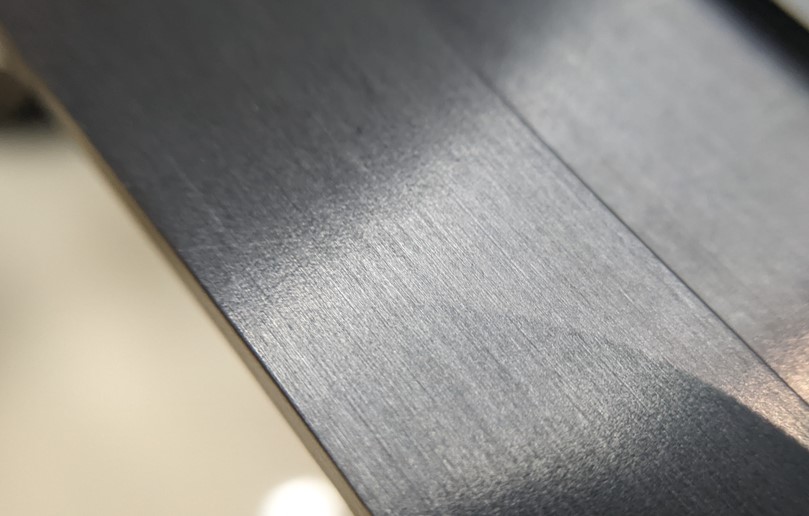

15-szörös nagyítás az oxidált megfeketedett felületről

1. Forró fekete-oxid bevonat

Ebben az eljárásban a darabokat forrásban lévő kemencébe helyezik vizes lúgos oldatokkal, például nátrium-hidroxiddal (NaOH), nitrátokkal (NO3-) és nitrittel (No2-), 135 és 150 °C közötti hőmérsékleten. 0C. Az oldat sókoncentrációja határozza meg a forráspontot.Ha a koncentráció magas, a forráspont magasabb lesz, mint a tartomány (> 150 00C), és ha a koncentráció alacsony, a forráspont alacsonyabb lesz (<1350C).Ennek az ingatlannak az előnyei aza sótartalom módosításával gyorsan beállíthatjuk a kívánt hőmérsékletet, azaz ha a forráspontot növelni kell, akkor sózzuk, stb.

A fekete-oxid bevonat ilyen formája vagy a felületkezelés három speciális berendezést igényel.

· Nagyolvasztó lúgos sóoldattal, hogy a vas-oxidokat folyékony vasvá alakítsa a felületen.

· Hőmérséklet-szabályozó rendszer a szükséges forráspont fenntartásához.

· Tisztítóeszközök a felületről a por és a ragasztás eltávolítására a folyamat során

Forrásban lévő oldat a bevonandó részekkel

Követendő lépések;

- Tisztítsa meg a bevonandó részeket lúgos vizes oldattal.

- Azonnal tisztítsa meg desztillált vízzel, mivel a lúgos oldatok reakcióba léphetnek az anyag felületével és ronthatják az elsődleges felületkezelést

- A savas tisztítás semlegesítéséhez még egyszer tisztítsa meg vízzel.

- Merítse a darabokat 5-45 percre forrásban lévő lúgos oldatba.

- Tisztítsa meg túlnyomásos vízzel vízsugárral, és tegye félre száradni.

- Viasszal, olajjal, lakkkal vagy más másodlagos bevonó anyagokkal vigyen fel a másodlagos felületekre a korrózióállóság és az esztétikai megjelenés javítása érdekében.

2. Hideg fekete-oxid bevonat

Mint korábban említettük, az üzemi hőmérséklet a fő különbség a meleg és a hideg fekete-oxid bevonatok között.Minden eljárás megegyezik, kivéve a felületek szobahőmérsékleten végzett hidegfeketítését.

Mivel a vas-oxid nem tud szobahőmérsékleten feloldódni a felületen, inkább fekete réteget rak le a bevonandó felületre.Ezért szabványos leválasztási eljárást alkalmaz, amely nem tartalmazza a vas oxidációját.Ehelyett a felületi bevonat részeit foszforsav tartályos oldatba mártják, amely megfelelő mértékű szelén-réz- és -vegyület-tartalmú.

A felületkezelés ezzel a megközelítéssel történő működtetéséhez az oldat a tartályban keletkezik, és minden egyes tételt 20-30 percre belemerítenek.Minden egyéb tisztítás, szárítás, valamint a viasz és olaj másodlagos bevonása megegyezik a forró fekete-oxid bevonattal.

| Forgatókönyv | Forró fekete oxid bevonat | Hideg fekete oxid kivitelben |

| Bevonó vegyület | Magnetitnek nevezett vas-oxid (Fe3O4) | szelén réz és vegyületei |

| Működési idő | 5-45 perc | 20-30 perc |

| Üzemi hőmérséklet | 135-150 Celsius fok | Szobahőmérséklet (20-250C ) |

| Tartósság | Több | Kevésbé |

| Pontosság | Nagyobb méretstabilitást biztosít, mint a hideg fekete-oxid bevonatok | Kisebb a méretstabilitása, mivel ez egy egyszerű lerakási megközelítés |

| Költség | Sőt, sok létesítményre, fűtésre, hőmérséklet-szabályozásra és egyebekre volt szükség. | Kevesebb, lerakódási oldatot igényel (foszforsav) |

| Üzembiztonság | Sok biztonsági és óvintézkedés a magas üzemi hőmérséklet miatt | Kiváló |

A fekete-oxid bevonat alkalmazásai

Fém-oxid bevonatú alkatrészek különböző iparágakból

A Black-Oxide felületkezeléseket különféle gyártási területeken használják, kezdve a katonai, autóipartól az orvosi eszközökig és berendezésekig.

Katonai: Fegyveralkatrészek, például tárak, kézvédők, lövedékek, markolatok, kézifegyverek

Orvosi:Minden típusú fémből és ötvözetből készült berendezés, amelynek alacsony fényvisszaverő képességű felületre volt szüksége

A gyártóeszközök hardverei:Mérők, marók, kötőelemek, csapágyak, tengelyek és egyebek

Autóipari: Olajszűrő kannák, csavarok, hegesztési helyek és szinte minden alkatrész a motorblokk alatt

Elektromos: Huzaleltávolító, olló, vágó és sebességváltó órákhoz és elektromos készülékekhez, például kapcsolókhoz, táblákhoz

A fekete-oxidos bevonat előnyei és hátrányai

PROSZ:

A gyártott alkatrészeken és árukon lévő fekete-oxid bevonat számos előnnyel jár a biztonság, a hosszú élettartam, a funkcionalitás, a felület simasága és az esztétikai megjelenés tekintetében.Vessünk egy gyors pillantást mindegyikre.

Korrózió megelőzés:

A jelenlegi feldolgozóipar jelentős mértékben támaszkodik a vasötvözetekre, különösen az acélra.A fekete oxidréteg elzárja az alkatrész felületét a levegőtől és a nedvességtől, csökkentve a rozsdaképződés esélyét, ami a termék leromlásának jelentős oka.Mivel a fekete-oxid felületkezelési megközelítés más elterjedt anyagokhoz is használható, mint például a réz és az alumínium.Hatalmas előnye van a gyártott termékek tartósságának megőrzésében.

Esztétikai előny

Gyönyörű és tetszetős fekete színt ad a felületnek, amely hosszú ideig tart minden méretbeli kompromisszum nélkül.

A hegeszthetőség előnye

A fekete-oxid bevonatok hegesztése a darabok felületére javítja a hegeszthetőséget és megkönnyíti az összeszerelést.

A felület élessége

Egyes gyártási termékek, mint például a fúrók és csavarhúzók, élességet igényelnek a megfelelő működéshez, és a feketítés segíthet javítani ezt a karaktert.

Kenés

Miután a fekete oxid megszáradt a felületen, a viaszból, olajból és kenőanyagból álló másodlagos bevonat megkönnyíti a dolgokat.

Alacsony költségű

Vannak más precíz felületmegmunkálási módszerek is a feldolgozóiparban, mint például a porfestés, galvanizálás és festés, de a fekete-oxid bevonat olcsóbb ezekhez a megközelítésekhez képest.

Méretkonzisztencia

A fekete-oxid bevonatok mikron vastagságúak, így a vastagság és a méretstabilitás nem sérül.

Ez a módszer vastagság hozzáadása nélkül változtatja meg a felület színét.

Környezeti stabilitás

A fekete-oxid bevonat alkalmazása a gyártott alkatrészek és áruk felületén megakadályozza a hidrogén diffúzióját és a kémiai változásokat, amelyek a környezeti tényezők hatására befolyásolják az anyag tulajdonságait.Környezetvédelmet is biztosít a környezeti hatásokkal szemben.

KONSZ

- A fekete oxid burkolat könnyen ledörzsölhető.

- Ez a fajta felületkezelés munkaigényes, mivel számos folyamatot foglal magában.

- A fekete-oxid bevonat hőállósága alacsony, melegben tönkremehet, ami korai rozsdásodását eredményezi a felületen.Ezenkívül a hideg fekete-oxid bevonat a környezeti hőmérsékleten túl is befolyásolható.

A fekete-oxid bevonatoknál figyelembe veendő tényezők

Védelmi időkeret

Mielőtt a termék felületén átmenne a fekete-oxid védelemen, mérlegelni kell a bevonat szükséges időtartamát.

Ez az elemzés segített annak meghatározásában, hogy kell-e fekete-oxid felületkezelést használni vagy sem.Ha a termék élettartama gyenge, érdemes más egyszerű lehetőségeket is megfontolni, mint például a festékbevonat.Csak akkor érdemes, ha a termék életciklusa hosszabb.

A termék végső alkalmazása

Vegye figyelembe a megmunkált alkatrészek végfelhasználását.Használják őket olyan alkalmazásokban, amelyek nagy pontosságot igényelnek, például repülési, robotikai vagy katonai alkalmazásokban?A végső felhasználási terület megvizsgálása után döntse el, hogy kívánja-e használni a fekete-oxid bevonatot vagy sem.Alternatív felületkezelési és bevonási eljárásokat is alkalmazhat, ha a végtermék nem igényel nagy pontosságot.

Környezetvédelmi szempontok

A fekete oxiddal bevont elemek vagy alkatrészek számos környezeti körülménynek ellenállnak.Jó a tartóssága és a működése károsodás nélkül, kicsomagolt állapotban.

Ha azonban a végső terméket beltéri használatra szánják, előfordulhat, hogy nem költséghatékony vagy technológiailag nem megvalósítható.Ezenkívül\ a működési és használati feltételek magas hőmérsékletűek.Ebben az esetben lehet, hogy nem előnyös, mert a fekete-oxid bevonat magas üzemi hőmérsékleten rövid időn belül széteshet.Ezért a környezeti tényezőket figyelembe kell venni, amikor ezt a technikát felületkezelésre alkalmazzák.

GYIK a fekete-oxid bevonatokkal kapcsolatban

Ez a megközelítés csak vastartalmú anyagoknál működik?

Nem, a hátsó oxid bevonatot régóta használják vasötvözetekből és egyéb anyagokból, például rézből, alumíniumból, kadmiumból, cinkből és más szokásos anyagokból készült gyártási alkatrészek és termékek felületkezelésére.

Ez a legjobb módszer a rozsdásodás megelőzésére?

Igen, a bevont fekete oxid ellenáll a nedvességnek és a levegőnek, amely reakcióba lép a felülettel, és kiválóan megakadályozza az alkatrészek rozsdásodását.

A feketedés sokáig tart?

Kétségtelen, hogy a bevonat hosszabb ideig tart, mint más felületkezelési módszerek, mint például a galvanizálás és a festés.

Következtetés

A fekete-oxid kikészítés a legígéretesebb technológia a megmunkált alkatrészek és termékek korróziójának és felületi degradációjának megelőzésére.Hosszabb ideig képes életben maradni anélkül, hogy elveszítené tulajdonságait vagy funkcionalitását.nekünk vanrégóta nyújtott gyártási szolgáltatások egy fedél alatt, a prototípus tervezésétől a termék kikészítéséig.

Kiváló minőségű felületkezelési szolgáltatásokat nyújtottunk termékekhez és alkatrészekhez fekete-oxidos módszerrel és egyéb folyamatokkal.Ha bármilyen kapcsolódó szolgáltatásra van szüksége a megmunkált alkatrészeihez vagy más, a gyártással kapcsolatos szolgáltatáshoz, kérjük, ne habozzonlépjen kapcsolatba velünk.

Feladás időpontja: 2022. augusztus 22