Brünierte Oberflächen Ein präziser Ansatz für die Oberflächenveredelung

Letzte Aktualisierung: 22.08.22

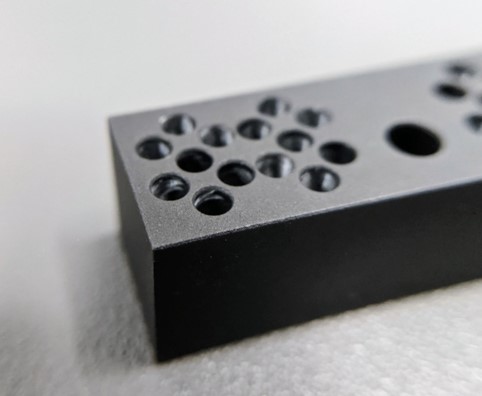

Teil mit Schwarzoxid-Oberflächen

Die Oberflächenveredelung von Produkten und Teilen ist in der Fertigungsindustrie aus ästhetischen Gründen unerlässlich und verbessert die Gesamtfunktionalität des Produkts und verlängert seine Lebensdauer.Derschwarzes Oxid-Finishist ein chemisches Beschichtungsverfahren, bei dem eine mikroskopisch kleine Magnetitschicht (Fe3O4) auf der Oberfläche von Metallteilen abgeschieden wird.Aufgrund der Einwirkung von Luft und Feuchtigkeit bildet sich nach einiger Zeit häufig Rost auf der Oberfläche von Eisenteilen.Eine Schwarzoxid-Oberfläche widersteht Korrosion und glättet die Oberfläche von Eisen und anderen Materialien wie Gusseisen, Stahlguss, Edelstahl, Kupfer, Zink, Aluminium, Messing und Chrom.

Wie funktioniert es?

Das schwarze Oxid bildet sich auf der Materialoberfläche beim Eintauchen in eine alkalische Salzlösung bei einer geeigneten Temperatur (130 bis 1500C).Die Dicke der Beschichtung ist vernachlässigbar und hat daher keinen Einfluss auf die Dimensionsstabilität, Designparameter und Eigenschaften.Sie fragen sich vielleicht, warum es Schwarzoxid-Oberflächen genannt wird?Dies liegt daran, dass es letztendlich die fertige Oberfläche schwärzt.

Stufen der schwarzen Oxidbeschichtung

Es gibt hauptsächlich fünf Schritte, um die Außenseite des Materials mit schwarzem Oxid zu beschichten, um die Oberflächenveredelung zu vervollständigen.

Schritt 1:Prüfen Sie die Qualität der Oberflächenglätte.Wenn es Lücken, Rost oder Oberflächenunregelmäßigkeiten gibt, eliminieren Sie das Risiko von Ausblühungen oder Ausblutungen mit dem entsprechenden Ansatz.

Schritt 2:Reinigen Sie die Oberfläche, um Staub und anhaftende Materialien vor der Beschichtung von der Oberfläche zu entfernen.

Schritt 3:Tragen Sie die rückseitige Oxidbeschichtung auf

Schritt 4:Reinigen Sie die Oberfläche nach der Beschichtung erneut.

Schritt 5:Tragen Sie die Nachbearbeitungsbeschichtung wie Öl, Polyurethan, Lack, Wachs und in einigen Fällen Schmiermittel auf (Schrauben, Lager, Turbinenteile und andere rotierende Komponenten).Da Brünierungen allein die Rostbildung nicht wirksam verhindern können, verbessern diese Nachbeschichtungen die Korrosionsbeständigkeit.

Arten von Schwarzoxid-Oberflächen

Basierend auf den Materialien und der Endanwendung der zu beschichtenden Teile.Es gibt drei Ansätze für die Schwarzoxidbeschichtung:Heißschwarzoxid, Kaltschwarzoxid und Mitteltemperaturschwarzoxid.Zwar gibt es auch andere Ansätze für Oberflächenveredelungen mit Black-Oxide-Beschichtung.Der grundlegende Unterschied zwischen diesen Verfahren besteht darin, dass ihre Formulierungen und Betriebstemperaturen unterschiedlich sind.Schauen wir uns die beiden häufigsten Arten von ihnen im Detail an.

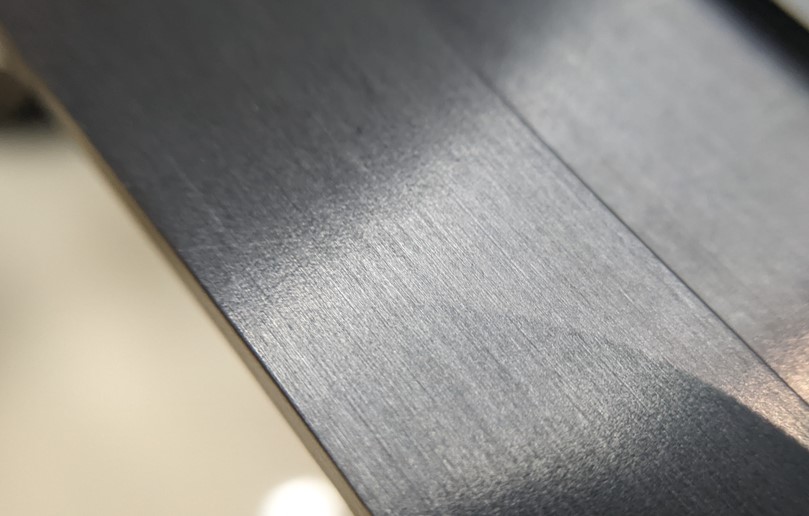

15-fache Vergrößerung der oxidierten, geschwärzten Oberfläche

1. Heiße Schwarzoxidbeschichtung

Bei diesem Verfahren werden die Stücke in einen Kochofen mit wässrigen alkalischen Lösungen wie Natriumhydroxid (NaOH), Nitraten (NO3-) und Nitrit (NO2-) bei Temperaturen im Bereich von 135 bis 150 gegeben 0C. Die Salzkonzentration in der Lösung bestimmt die Siedetemperatur.Bei hoher Konzentration liegt der Siedepunkt über dem Bereich (> 150 00C), und wenn die Konzentration niedrig ist, ist der Siedepunkt niedriger (<1350C).Die Vorteile dieser Eigenschaft sind, dassWir können die gewünschte Temperatur schnell einstellen, indem wir den Salzgehalt ändern, dh Salz hinzufügen, wenn der Siedepunkt erhöht werden muss, und so weiter.

Diese Form der Brünierung bzw. des Oberflächenfinishs erfordert drei spezialisierte Einrichtungen.

· Hochofen mit einer alkalischen Salzlösung zur Umwandlung von Eisenoxiden in flüssiges Eisen an der Oberfläche.

· Temperaturregelsystem zur Aufrechterhaltung des erforderlichen Siedepunktes.

· Reinigungseinrichtungen zum Entfernen von Staub und Anhaftungen auf der Oberfläche während des gesamten Prozesses

Siedende Lösung mit zu beschichtenden Teilen

Schritte zum folgen;

- Reinigen Sie die zu beschichtenden Teile mit einer alkalischen wässrigen Lösung.

- Sofort mit destilliertem Wasser reinigen, da alkalische Lösungen mit der Oberfläche des Materials reagieren und die primäre Oberflächenbeschaffenheit beeinträchtigen können

- Zum Neutralisieren der Säurereinigung nochmals mit Wasser reinigen.

- Tauchen Sie die Stücke für 5 bis 45 Minuten in eine kochende alkalische Lösung.

- Unter Druck mit einem Wasserstrahl reinigen und zum Trocknen beiseite legen.

- Tragen Sie Wachs, Öl, Lack oder andere Sekundärbeschichtungsmaterialien auf die Sekundäroberflächen auf, um die Korrosionsbeständigkeit und das ästhetische Erscheinungsbild zu verbessern.

2. Kaltschwarze Oxidoberflächen

Wie bereits erwähnt, ist die Betriebstemperatur der Hauptunterschied zwischen heißen und kalten schwarzen Oxidoberflächen.Abgesehen von der bei Raumtemperatur durchgeführten Kaltschwärzung auf Oberflächen sind alle Verfahren gleich.

Da sich Eisenoxid bei Raumtemperatur nicht auf der Oberfläche verflüssigen lässt, scheidet es sich eher als eine schwarze Schicht auf der zu beschichtenden Oberfläche ab.Daher wird ein Standard-Abscheidungsprozess verwendet, der keine Eisenoxidation beinhaltet.Stattdessen werden Oberflächenbeschichtungsteile in eine Phosphorsäure-Tanklösung mit einem angemessenen Anteil an Selen, Kupfer und Verbindungen getaucht.

Um das Oberflächenfinish mit diesem Ansatz durchzuführen, wird die Lösung im Tank hergestellt und jede Charge von Teilen wird darin für 20 bis 30 Minuten eingetaucht.Alle anderen Reinigungen, Trocknungen und Sekundärbeschichtungen mit Wachs und Öl sind die gleichen wie bei den heißen schwarzen Oxid-Finishes.

| Szenario | Heißes schwarzes Oxid-Finish | Kaltschwarzes Oxid-Finish |

| Beschichtungsmasse | Eisenoxid, genannt Magnetit (Fe3O4) | Selen, Kupfer und Verbindungen |

| Betriebszeit | 5 bis 45 Minuten | 20 bis 30 Minuten |

| Betriebstemperatur | 135 bis 150 Grad Celsius | Raumtemperatur (20 bis 250C ) |

| Haltbarkeit | Mehr | weniger |

| Genauigkeit | Es bietet mehr Dimensionsstabilität als kaltschwarze Oxidoberflächen | Es hat eine geringere Dimensionsstabilität, da es sich um einen einfachen Abscheidungsansatz handelt |

| Kosten | Darüber hinaus erforderte es viele Einrichtungen, Heizung, Temperaturregelung und andere. | Weniger, es erfordert eine Abscheidungslösung (Phosphorsäure) |

| Betriebssicherheit | Viel Sicherheit und Vorsichtsmaßnahmen durch hohe Betriebstemperatur | Exzellent |

Anwendungen von Black-Oxide Finish

Teile mit Metalloxidbeschichtung aus verschiedenen Branchen

Die Black-Oxide-Oberflächenveredelungen werden in verschiedenen Fertigungsbereichen eingesetzt, die von Militär, Automobil bis hin zu medizinischen Geräten und Ausrüstungen reichen.

Militär: Waffenkomponenten wie Magazine, Handschützer, Patronen, Griffe, Handfeuerwaffen

Medizinisch:Alle Arten von Geräten aus Metall und Legierungen, die eine Oberfläche mit geringem Reflexionsvermögen benötigen

Die Hardware von Fertigungswerkzeugen:Lehren, Fräser, Befestigungselemente, Lager, Wellen und mehr

Automobil: Ölfilterdosen, Schrauben, Schweißstellen und fast alle Teile unter dem Motorblock

Elektrisch: Drahtentferner, Scheren, Messer und Getriebe für Uhren und elektrische Geräte wie Schalter, Platinen

VOR- und NACHTEILE der Brünierung

VORTEILE:

Eine schwarze Oxidbeschichtung auf hergestellten Komponenten und Waren bietet mehrere Vorteile in Bezug auf Sicherheit, Langlebigkeit, Funktionalität, Oberflächenglätte und Ästhetik.Werfen wir einen kurzen Blick auf jeden von ihnen.

Korrosionsschutz:

Die gegenwärtige verarbeitende Industrie ist in erheblichem Maße auf Eisenlegierungen, insbesondere Stahl, angewiesen.Die schwarze Oxidschicht dichtet die Oberfläche des Teils gegen Luft und Feuchtigkeit ab und verringert so die Möglichkeit der Rostbildung, die eine wesentliche Ursache für die Produktverschlechterung ist.Da der Ansatz der Schwarzoxid-Oberflächenveredelung auch für andere gängige Materialien wie Kupfer und Aluminium verwendet werden kann.Es hat einen großen Vorteil bei der Aufrechterhaltung der Haltbarkeit von hergestellten Produkten.

Ästhetischer Nutzen

Es verleiht der Oberfläche eine wunderschöne und ansprechende schwarze Farbe, die lange hält, ohne Kompromisse bei den Abmessungen einzugehen.

Vorteil Schweißbarkeit

Das Aufschweißen der schwarzen Oxidoberflächen auf die Oberflächen der Teile verbessert ihre Schweißbarkeit und erleichtert die Montage.

Die Oberflächenschärfe

Einige Fertigungsgüter, wie Bohrer und Schraubendreher, erfordern eine Schärfe, um richtig zu funktionieren, und das Schwärzen kann helfen, diesen Charakter zu verbessern.

Schmierung

Nachdem das Schwarzoxid auf der Oberfläche getrocknet ist, erleichtert eine sekundäre Beschichtung aus Wachs, Öl und Schmierung die Arbeit.

Kostengünstig

Es gibt andere präzise Oberflächenveredelungsverfahren in der Fertigungsindustrie wie Pulverbeschichtung, Galvanik und Lackierung, aber die Schwarzoxidbeschichtung ist im Vergleich zu diesen Ansätzen kostengünstig.

Dimensionskonsistenz

Schwarze Oxidbeschichtungen sind mikrometerdick und stellen sicher, dass Dicke und Dimensionsstabilität nicht beeinträchtigt werden.

Diese Methode ändert die Farbe der Oberfläche, ohne Dicke hinzuzufügen.

Umweltstabilität

Die Verwendung eines schwarzen Oxid-Finishs auf der Oberfläche von hergestellten Teilen und Waren verhindert die Wasserstoffdiffusion und chemische Veränderungen, die die Eigenschaften des Materials aufgrund von Umweltfaktoren beeinträchtigen.Es bietet auch Umweltschutz gegen Umwelteinflüsse.

NACHTEILE

- Die schwarze Oxidschicht konnte leicht abgerieben werden.

- Diese Art der Oberflächenbehandlung ist arbeitsintensiv, da sie zahlreiche Prozesse beinhaltet.

- Die Temperaturbeständigkeit der Schwarzoxidbeschichtung ist gering und kann bei Hitze zerstört werden, was zu einem frühen Rosten der Oberfläche führt.Darüber hinaus können die kalten Schwarzoxid-Oberflächen über die Umgebungstemperatur hinaus beeinträchtigt werden.

Zu berücksichtigende Faktoren bei den Schwarzoxid-Oberflächen

Schutzzeitraum

Vor dem Durchlaufen des Schwarzoxidschutzes auf der Produktoberfläche sollte die erforderliche Beschichtungsdauer berücksichtigt werden.

Diese Analyse half bei der Bestimmung, ob eine schwarze Oxid-Oberflächenbehandlung verwendet werden sollte oder nicht.Wenn die Langlebigkeit des Produkts schlecht ist, sollten Sie andere einfache Optionen in Betracht ziehen, z. B. eine Farbbeschichtung.Es lohnt sich nur, wenn der Produktlebenszyklus länger ist.

Die endgültige Anwendung des Produkts

Berücksichtigen Sie die Endverwendung der bearbeiteten Teile.Werden sie in Anwendungen eingesetzt, die eine hohe Präzision erfordern, wie z. B. Luft- und Raumfahrt, Robotik oder militärische Anwendungen?Bestimmen Sie, ob Sie mit schwarzen Oxidoberflächen arbeiten möchten oder nicht, nachdem Sie die endgültige Anwendung geprüft haben.Sie können alternative Oberflächenveredelungs- und Beschichtungsverfahren verwenden, wenn das Endprodukt keine hohe Präzision erfordert.

Umwelterwägungen

Schwarzoxidbeschichtete Gegenstände oder Teile können einer Reihe von Umgebungsbedingungen standhalten.Es hat eine gute Haltbarkeit und einen Betrieb ohne Beschädigung im Out-of-the-Box-Zustand.

Wenn das endgültige Produkt jedoch für die Verwendung in Innenräumen bestimmt ist, ist es möglicherweise nicht kosteneffektiv oder technisch machbar.Außerdem haben die Betriebs- und Verwendungsbedingungen eine hohe Temperatur.In diesem Fall ist dies möglicherweise nicht vorteilhaft, da die schwarze Oxidbeschichtung bei einer hohen Arbeitstemperatur in kurzer Zeit zerfallen könnte.Daher sollten Umweltfaktoren berücksichtigt werden, wenn diese Technik für die Oberflächenveredelung verwendet wird.

Häufig gestellte Fragen zu schwarzen Oxidoberflächen

Funktioniert dieser Ansatz nur für Eisenwerkstoffe?

Nein, die Rückseitenoxidbeschichtung wird seit langem bei der Oberflächenveredelung von Fertigungsteilen und Produkten aus Eisenlegierungen und anderen Materialien wie Kupfer, Aluminium, Cadmium, Zink und anderen gängigen Materialien verwendet.

Ist es der beste Weg, um das Rosten zu verhindern?

Ja, das beschichtete schwarze Oxid widersteht Feuchtigkeit und Luft, die mit der Oberfläche reagieren, und bietet einen hervorragenden Schutz gegen das Rosten von Teilen.

Hält die Schwärzung lange an?

Ohne Zweifel hält die Beschichtung länger als andere Oberflächenveredelungstechniken wie Galvanik und Lackierung.

Abschluss

Die Brünierung ist die vielversprechendste Technologie zur Verhinderung von Korrosion und Oberflächenzerstörung bei bearbeiteten Komponenten und Produkten.Es kann auch länger überleben, ohne seine Eigenschaften oder Funktionalität zu verlieren.wir habenlange Fertigungsdienstleistungen unter einem Dach erbracht, vom Prototypendesign bis zur Produktveredelung.

Wir haben hochwertige Oberflächenveredelungsdienstleistungen für Produkte und Teile mit dem Schwarzoxidverfahren und anderen Verfahren erbracht.Wenn Sie damit verbundene Dienstleistungen für Ihre bearbeiteten Teile oder andere fertigungsbezogene Dienstleistungen benötigen, zögern Sie bitte nichtkontaktiere uns.

Postzeit: 22. August 2022