Zwartoxide-afwerkingen Een nauwkeurige aanpak voor de oppervlakteafwerking

Laatste update: 22/08/22

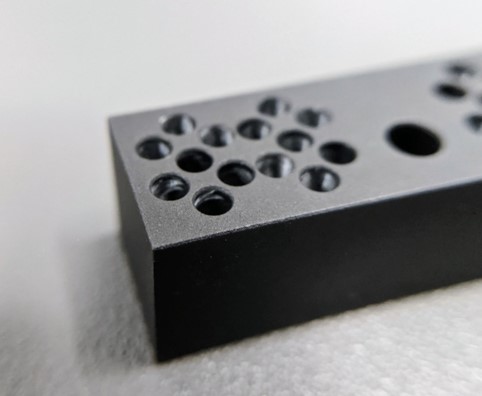

Onderdeel met zwartoxide-afwerkingen

Oppervlakteafwerking van producten en onderdelen is om esthetische redenen essentieel in de maakindustrie en verbetert de algehele functionaliteit van het product en verlengt de levensduur.Dezwarte oxide afwerkingis een chemisch coatingproces waarbij een microscopisch laagje magnetiet (Fe3O4) op het oppervlak van metalen onderdelen wordt aangebracht.Door blootstelling aan lucht en vocht vormt zich na verloop van tijd gewoonlijk roest op het oppervlak van ijzerhoudende onderdelen.Een zwarte oxideafwerking is bestand tegen corrosie en maakt het oppervlak glad van ijzerhoudende en andere materialen zoals gietijzer, gietstaal, roestvrij staal, koper, zink, aluminium, messing en chroom.

Hoe werkt het?

Het zwarte oxide wordt op het materiaaloppervlak gevormd wanneer het wordt ondergedompeld in een alkalische zoutoplossing bij een geschikte temperatuur (130 tot 150 °C).0C).De dikte van de coating is verwaarloosbaar, dus het heeft geen invloed op de dimensiestabiliteit, ontwerpparameters en eigenschappen.U vraagt zich misschien af waarom het zwarte oxideafwerkingen worden genoemd?Het is omdat het uiteindelijk het afgewerkte oppervlak zwart maakt.

Stappen van de zwarte oxide coating

Er zijn hoofdzakelijk vijf stappen bij het coaten van zwart oxide op de buitenkant van het materiaal om de oppervlakteafwerking te voltooien.

Stap 1:Controleer de kwaliteit van de gladheid van het oppervlak.Als er knippergaten, roest of onregelmatigheden in het oppervlak zijn, elimineer dan het risico op bloei of uitbloedingen met de juiste aanpak.

Stap 2:Reinig het oppervlak om eventueel stof en aangehechte materialen van het oppervlak te verwijderen voordat u de coating aanbrengt.

Stap 3:Breng de achterste oxidecoating aan

Stap 4:Nogmaals, reinig het oppervlak na de coating.

Stap 5:Breng in sommige gevallen de after-finish coating aan, zoals olie, polyurethaan, lak, was en smeermiddelen (schroeven, lagers, turbineonderdelen en andere roterende componenten).Omdat alleen zwarte oxideafwerkingen roestvorming niet effectief kunnen voorkomen, verbeteren deze nacoatings de corrosieweerstand.

Soorten Black-oxide afwerkingen

Gebaseerd op de materialen en de eindtoepassing van de te coaten onderdelen.Er zijn drie benaderingen voor zwartoxidecoating:Heet zwart oxide, koud zwart oxide en zwart oxide op gemiddelde temperatuur.Hoewel er andere benaderingen zijn voor oppervlakteafwerkingen met Black-oxide coating.Het fundamentele verschil tussen deze methoden is dat hun formuleringen en bedrijfstemperaturen verschillen.Laten we de twee meest voorkomende soorten in detail bekijken.

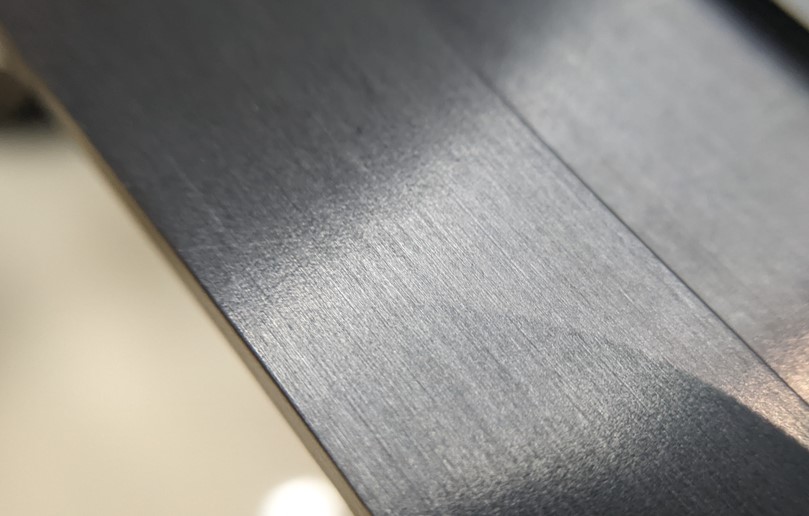

15x vergroting van geoxideerd zwartgeblakerd oppervlak

1. Hete zwarte oxidecoating

Bij deze procedure worden stukken in een kookoven geplaatst met waterige alkalische oplossingen, zoals natriumhydrooxide (NaOH), nitraten (NO3-) en nitriet (No2-), bij temperaturen variërend van 135 tot 150 °C. 0C. De zoutconcentratie in de oplossing bepaalt de kooktemperatuur.Als de concentratie hoog is, zal het kookpunt hoger zijn dan het bereik (> 150 00C), en als de concentratie laag is, zal het kookpunt lager zijn (<1350C).De voordelen van deze eigenschap zijn datwe kunnen snel de gewenste temperatuur instellen door het zoutgehalte te wijzigen, dwz zout toe te voegen als het kookpunt moet worden verhoogd, enzovoort.

Deze vorm van zwarte oxidecoating of de oppervlakteafwerking vereist drie gespecialiseerde faciliteiten.

· Hoogoven met een alkalische zoutoplossing om ijzeroxiden aan het oppervlak om te zetten in vloeibaar ijzer.

· Temperatuurregelsysteem om het vereiste kookpunt te behouden.

· Reinigingsfaciliteiten om het stof en de aanhechting op het oppervlak tijdens het hele proces te verwijderen

Kokende oplossing met te coaten onderdelen

Te volgen stappen;

- Reinig de te coaten onderdelen met een alkalische waterige oplossing.

- Onmiddellijk reinigen met gedestilleerd water, aangezien alkalische oplossingen kunnen reageren met het oppervlak van het materiaal en de primaire oppervlakteafwerking kunnen aantasten

- Om de zure reiniging te neutraliseren, reinigt u nogmaals met water.

- Dompel de stukken gedurende 5 tot 45 minuten onder in een kokende alkalische oplossing.

- Reinig met water onder druk met behulp van een waterstraal en zet opzij om te drogen.

- Breng was, olie, lak of andere secundaire coatingmaterialen aan op de secundaire afwerkingen om de corrosieweerstand en esthetische aantrekkingskracht te verbeteren.

2. Koude zwarte oxide-afwerkingen

Zoals eerder vermeld, is de bedrijfstemperatuur het belangrijkste verschil tussen warme en koude zwarte oxide-afwerkingen.Alle procedures zijn hetzelfde, afgezien van het koud zwart maken van oppervlakken bij kamertemperatuur.

Omdat ijzeroxide niet bij kamertemperatuur op het oppervlak kan worden geliquideerd, wordt er geen zwarte laag op het te coaten oppervlak afgezet.Daarom maakt het gebruik van een standaard depositieproces dat geen ijzeroxidatie omvat.In plaats daarvan worden onderdelen van de oppervlaktecoating ondergedompeld in een fosforzuurtankoplossing met een redelijke hoeveelheid selenium, koper en verbindingen.

Om de oppervlakteafwerking met deze aanpak te bewerken, wordt de oplossing in de tank gemaakt en wordt elke partij onderdelen er gedurende 20 tot 30 minuten in ondergedompeld.Alle andere reinigingen, drogen en secundaire coating van was en olie zijn hetzelfde als de hete zwarte oxide-afwerkingen.

| Scenario | Hete zwarte oxide afwerking | Koude zwarte oxide-afwerking |

| Coating samenstelling | IJzeroxide, Magnetiet genaamd (Fe3O4) | selenium koper en verbindingen |

| Operatie tijd | 5 tot 45 minuten | 20 tot 30 minuten |

| Bedrijfstemperatuur | 135 tot 150 graden Celsius | Kamertemperatuur (20 tot 250C ) |

| Duurzaamheid | Meer | minder |

| Nauwkeurigheid | Het geeft meer maatvastheid dan koudzwarte oxideafwerkingen | Het heeft minder dimensiestabiliteit omdat het een eenvoudige depositiebenadering is |

| Kosten | Bovendien vereiste het veel faciliteiten, verwarming, temperatuurregeling en meer. | Minder, het vereist een afzettingsoplossing (fosforzuur) |

| Operationele veiligheid | Veel veiligheid en voorzorgsmaatregelen vanwege hoge bedrijfstemperatuur | Uitstekend |

Toepassingen van Black-oxide Finish

Onderdelen met metaaloxide coating uit diverse industrieën

De Black-Oxide-oppervlakteafwerkingen worden gebruikt in verschillende productiegebieden, variërend van militair, automotive tot medische apparaten en apparatuur.

Leger: Pistoolcomponenten zoals magazijnen, handkappen, granaten, grepen, pistolen

Medisch:Alle soorten apparatuur gemaakt van metaal en legeringen die een laag reflecterend oppervlak moesten hebben

De hardware van fabricagetools:Meters, snijders, bevestigingsmiddelen, lagers, assen en meer

Automobiel: Oliefilterbussen, Schroeven, Laslocaties, en bijna alle onderdelen onder het Motorblok

Elektrisch: Draadverwijderaars, scharen, kniptangen en tandwielkasten voor klokken en elektrische apparaten zoals schakelaars, borden

PRO en CONS van zwarte oxide-afwerking

PROS:

Een zwarte oxidecoating op geproduceerde componenten en goederen biedt verschillende voordelen op het gebied van veiligheid, levensduur, functionaliteit, gladheid van het oppervlak en esthetische aantrekkingskracht.Laten we ze allemaal even bekijken.

Preventie van corrosie:

De huidige maakindustrie leunt in hoge mate op ijzerlegeringen, met name staal.De zwarte oxidelaag sluit het oppervlak van het onderdeel af van lucht en vocht, waardoor de kans op roestvorming wordt verkleind, wat een belangrijke oorzaak is van productdegradatie.Aangezien de benadering van de zwarte oxide-oppervlakteafwerking ook kan worden gebruikt voor andere veelvoorkomende materialen zoals koper en aluminium.Het heeft een enorm voordeel bij het handhaven van de duurzaamheid van gefabriceerde producten.

Esthetisch voordeel

Het geeft het oppervlak een prachtige en aantrekkelijke zwarte kleur die lang meegaat zonder enige vorm van compromis.

Lasbaarheid voordeel

Het lassen van de zwarte oxide-afwerkingen op de oppervlakken van de stukken verbetert hun lasbaarheid en maakt de montage eenvoudiger.

De oppervlaktescherpte

Sommige productiegoederen, zoals boormachines en schroevendraaiers, hebben scherpte nodig om correct te functioneren, en zwart maken kan helpen om dit karakter te verbeteren.

Smering

Nadat het zwarte oxide op het oppervlak is opgedroogd, maakt een secundaire coating van was, olie en smering het gemakkelijker.

Goedkoop

Er zijn andere nauwkeurige oppervlakteafwerkingsmethoden in de productie-industrie, zoals poedercoaten, galvaniseren en schilderen, maar zwarte oxidecoating heeft lage kosten in vergelijking met deze benaderingen.

Dimensionale consistentie

Zwarte oxidecoatings zijn micron dik, waardoor de dikte en maatvastheid niet in het gedrang komen.

Deze methode verandert de kleur van het oppervlak zonder enige dikte toe te voegen.

Omgevingsstabiliteit

Het gebruik van een zwarte oxide-afwerking op het oppervlak van gefabriceerde onderdelen en goederen voorkomt diffusie van waterstof en chemische veranderingen, die de eigenschappen van het materiaal beïnvloeden als gevolg van omgevingsfactoren.Het biedt ook milieubescherming tegen milieueffecten.

CONS

- De zwarte oxidelaag kon gemakkelijk worden weggeveegd.

- Deze vorm van oppervlaktebehandeling is arbeidsintensief omdat er tal van bewerkingen aan te pas komen.

- De temperatuurbestendigheid van de zwarte oxidecoating is laag en kan worden vernietigd in warme omstandigheden, wat resulteert in vroegtijdige roestvorming op het oppervlak.Bovendien kunnen de koude zwarte oxide-afwerkingen worden aangetast buiten de omgevingstemperatuur.

Factoren waarmee rekening moet worden gehouden bij de zwarte oxide-afwerkingen

Bescherming Tijdsbestek

Voordat u door de zwarte oxidebescherming op het productoppervlak gaat, moet u rekening houden met de vereiste coatingduur.

Deze analyse hielp bij het bepalen of er al dan niet een zwarte oxide-oppervlakteafwerking moest worden gebruikt.Als de levensduur van het product slecht is, kunt u andere eenvoudige opties overwegen, zoals verfcoating.Het loont alleen als de productlevenscyclus langer is.

De uiteindelijke toepassing van het product

Overweeg het eindgebruik van de bewerkte onderdelen.Zullen ze worden gebruikt in toepassingen die een hoge precisie vereisen, zoals ruimtevaart, robotica of militaire toepassingen?Bepaal of u met zwarte oxide-afwerkingen wilt gaan of niet na onderzoek van de uiteindelijke gebruikstoepassing.U kunt alternatieve oppervlakteafwerkings- en coatingprocessen gebruiken als het eindproduct geen hoge precisie vereist.

Milieuoverwegingen

Artikelen of onderdelen met een zwarte oxidecoating zijn bestand tegen uiteenlopende omgevingsomstandigheden.Het heeft een goede duurzaamheid en werking zonder enige schade in de out-of-the-box staat.

Als het uiteindelijke product echter bedoeld is voor gebruik binnenshuis, is het mogelijk niet kosteneffectief of technologisch haalbaar.Ook hebben \ de bedrijfs- en gebruiksomstandigheden een hoge temperatuur.In dat geval is het misschien niet gunstig omdat de zwarte oxidelaag bij een hoge werktemperatuur in korte tijd kan uiteenvallen.Bij het gebruik van deze techniek voor oppervlakteafwerking moet dus rekening worden gehouden met omgevingsfactoren.

Veelgestelde vragen over zwarte oxideafwerkingen

Werkt deze aanpak alleen voor ferromaterialen?

Nee, back-oxidecoating wordt al lange tijd gebruikt bij de oppervlakteafwerking van productieonderdelen en producten gemaakt van ferrolegeringen en andere materialen zoals koper, aluminium, cadmium, zink en andere gangbare materialen.

Is dit de beste manier om roestvorming te voorkomen?

Ja, het gecoate zwarte oxide is bestand tegen vocht en lucht die met het oppervlak reageren en voorkomt op uitstekende wijze roesten van onderdelen.

Duurt het zwart worden lang?

Coating gaat zonder enige twijfel langer mee dan andere benaderingen van oppervlakteafwerking, zoals galvaniseren en schilderen.

Conclusie

Black oxide finishing is de meest veelbelovende technologie voor het voorkomen van corrosie en oppervlaktedegradatie in machinaal bewerkte componenten en producten.Het kan ook langer overleven zonder zijn functies of functionaliteit te verliezen.we hebbenleverde lange tijd productiediensten onder één dak, van prototypeontwerp tot productafwerking.

We hebben hoogwaardige oppervlakteafwerkingsdiensten geleverd voor producten en onderdelen met behulp van de zwarte oxidemethode en andere processen.Als u gerelateerde diensten voor uw bewerkte onderdelen of andere productiegerelateerde diensten nodig heeft, aarzel dan niet om dit te doenNeem contact met ons op.

Posttijd: 22 aug. 2022