Acabados de óxidos negros Un enfoque preciso para el acabado de superficies

Última actualización: 22/08/22

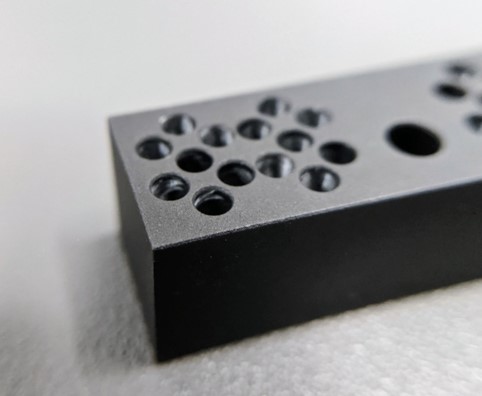

Pieza con acabados Black-oxide

El acabado superficial de productos y piezas es esencial en la industria manufacturera por razones estéticas y mejora la funcionalidad general del producto y prolonga su vida útil.Elacabado de óxido negroes un proceso de recubrimiento químico que deposita una capa microscópica de magnetita (Fe3O4) sobre la superficie de las piezas metálicas.Debido a la exposición al aire y la humedad, la oxidación suele formarse en la superficie de las piezas ferrosas después de un tiempo.Un acabado de óxido negro resiste la corrosión y suaviza la superficie de materiales ferrosos y otros como hierro fundido, acero fundido, acero inoxidable, cobre, zinc, aluminio, latón y cromo.

¿Como funciona?

El óxido negro se forma en la superficie del material cuando se sumerge en una solución salina alcalina a una temperatura adecuada (130 a 1500C).El grosor del recubrimiento es insignificante, por lo que no afecta la estabilidad dimensional, los parámetros de diseño y las propiedades.Quizás se pregunte por qué se llama acabados de óxido negro.Es porque finalmente ennegrece la superficie acabada.

Pasos del recubrimiento de óxido negro.

Hay principalmente cinco pasos en el recubrimiento de óxido negro en el exterior del material para completar los acabados de la superficie.

Paso 1:Compruebe la calidad de la suavidad de la superficie.Si hay agujeros de parpadeo, óxido o irregularidades en la superficie, elimine el riesgo de floración o sangrado con el enfoque adecuado.

Paso 2:Limpie la superficie para eliminar el polvo y los materiales adheridos a la superficie antes de aplicar el revestimiento.

Paso 3:Aplicar el revestimiento de óxido posterior.

Etapa 4:Nuevamente, limpie la superficie después del recubrimiento.

Paso 5:Aplique el revestimiento posterior al acabado, como aceite, poliuretano, laca, cera y lubricantes en algunos casos (tornillos, cojinetes, piezas de turbina y otros componentes giratorios).Debido a que los acabados de óxido negro por sí solos no pueden prevenir la formación de óxido de manera efectiva, estos recubrimientos posteriores mejoran la resistencia a la corrosión.

Tipos de acabados Black-oxide

Basado en los materiales y la aplicación de uso final de las piezas a recubrir.Hay tres enfoques para el recubrimiento de óxido negro:Óxido negro caliente, óxido negro frío y óxido negro de temperatura media.Aunque existen otros enfoques para acabados superficiales con revestimiento de Black-oxide.La distinción fundamental entre estos métodos es que sus formulaciones y temperaturas de operación son diferentes.Veamos en detalle los dos tipos más comunes de ellos.

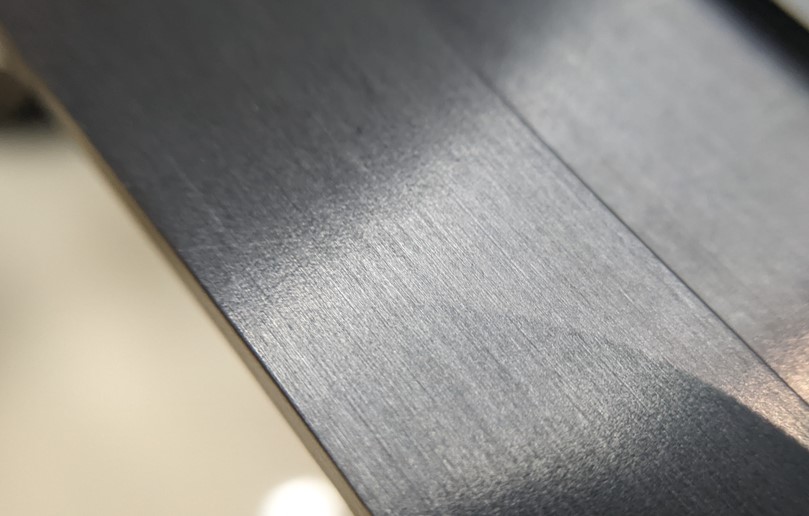

Aumento de 15x de la superficie ennegrecida oxidada

1. Recubrimiento de óxido negro caliente

En este procedimiento, las piezas se colocan en un horno de ebullición con soluciones acuosas alcalinas, como hidróxido de sodio (NaOH), nitratos (NO3-) y nitritos (No2-), a temperaturas que oscilan entre 135 y 150 0C. La concentración de sal en la solución determina la temperatura de ebullición.Si la concentración es alta, el punto de ebullición será superior al rango (> 150 00C), y si la concentración es baja, el punto de ebullición será menor (<1350C).Las ventajas de esta propiedad son quepodemos establecer rápidamente la temperatura deseada modificando el contenido de sal, es decir, añadir sal si es necesario aumentar el punto de ebullición, etc.

Esta forma de recubrimiento de óxido negro o acabado superficial requiere tres instalaciones especializadas.

· Alto horno con una solución salina alcalina para convertir los óxidos de hierro en hierro líquido en la superficie.

· Sistema de control de temperatura para mantener el punto de ebullición requerido.

· Instalaciones de limpieza para eliminar el polvo y la adherencia en la superficie durante todo el proceso.

Solución hirviendo con piezas a recubrir

Pasos a seguir;

- Limpiar las piezas que se van a recubrir con una solución acuosa alcalina.

- Limpie instantáneamente con agua destilada, ya que las soluciones alcalinas pueden reaccionar con la superficie del material y degradar el acabado superficial primario.

- Para neutralizar la limpieza ácida, limpie con agua una vez más.

- Durante 5 a 45 minutos, sumerja las piezas en una solución alcalina hirviendo.

- Limpiar con agua a presión utilizando un chorro de agua y dejar secar.

- Aplique cera, aceite, laca u otros materiales de recubrimiento secundarios a los acabados secundarios para mejorar la resistencia a la corrosión y el atractivo estético.

2. Acabados de óxido negro frío

Como se mencionó anteriormente, la temperatura de funcionamiento es la principal diferencia entre los acabados de óxido negro frío y caliente.Todos los procedimientos son iguales salvo el ennegrecimiento en frío de las superficies realizado a temperatura ambiente.

Dado que el óxido de hierro no se puede liquidar a temperatura ambiente sobre la superficie, en lugar de depositar una capa negra sobre la superficie a recubrir.Por lo tanto, emplea un proceso de deposición estándar que no incluye la oxidación del hierro.En su lugar, las piezas del revestimiento de la superficie se sumergen en una solución de tanque de ácido fosfórico con un grado razonable de cobre y compuestos de selenio.

Para operar el acabado superficial con este enfoque, la solución se crea en el tanque y cada lote de piezas se sumerge en él durante 20 a 30 minutos.Todas las demás limpiezas, secado y revestimiento secundario de cera y aceite son los mismos que los acabados de óxido negro caliente.

| Guión | Acabado de óxido negro caliente | Acabado de óxido negro frío |

| compuesto de revestimiento | Óxido de hierro, llamado magnetita (Fe3O4) | selenio cobre y compuestos |

| Tiempo de operacion | 5 a 45 minutos | 20 a 30 minutos |

| Temperatura de funcionamiento | 135 a 150 grados Celsius | Temperatura ambiente (20 a 250C ) |

| Durabilidad | Más | menos |

| Exactitud | Da más estabilidad dimensional que los acabados de óxido negro frío. | Tiene menos estabilidad dimensional porque es un enfoque de deposición simple. |

| Costo | Más, requería muchas instalaciones, calefacción, control de temperatura y otros. | Menos, requiere solución de deposición (ácido fosfórico) |

| seguridad de la operación | Mucha seguridad y precauciones debido a la alta temperatura de funcionamiento | Excelente |

Aplicaciones del acabado de óxido negro

Piezas con recubrimiento de óxido de metal de varias industrias

Los acabados de superficie de óxido negro se utilizan en varios campos de fabricación, desde militares y automotrices hasta dispositivos y equipos médicos.

Militar: Componentes de armas como cargadores, guardamanos, proyectiles, empuñaduras, pistolas

Médico:Todos los tipos de equipos fabricados en metal y aleaciones que necesitaban una superficie de baja reflectividad

El hardware de las herramientas de fabricación.:Medidores, cortadores, sujetadores, cojinetes, ejes y más

Automotor: latas de filtro de aceite, tornillos, lugares de soldadura y casi todas las piezas debajo del bloque del motor

Eléctrico: Quitacables, tijeras, cortadores y cajas de cambios para relojes y electrodomésticos como interruptores, tableros

PRO y CONTRAS del acabado de óxido negro

PROS:

Un recubrimiento de óxido negro en los componentes y productos producidos brinda varias ventajas en términos de seguridad, longevidad, funcionalidad, suavidad de la superficie y atractivo estético.Echemos un vistazo rápido a cada uno de ellos.

Prevención de la corrosión:

La industria manufacturera actual depende significativamente de las aleaciones ferrosas, particularmente del acero.La capa de óxido negro sella la superficie de la pieza del aire y la humedad, lo que reduce la posibilidad de formación de óxido, que es una causa importante de la degradación del producto.Dado que el enfoque de acabado superficial de óxido negro también se puede utilizar para otros materiales comunes como el cobre y el aluminio.Tiene una gran ventaja en el mantenimiento de la durabilidad de los productos fabricados.

Beneficio estético

Ofrece a la superficie un hermoso y atractivo color negro que durará mucho tiempo sin comprometer las dimensiones.

Ventaja de soldabilidad

La soldadura de los acabados de óxido negro en las superficies de las piezas mejora su soldabilidad y facilita el montaje.

La nitidez de la superficie

Algunos productos de fabricación, como taladros y destornilladores, requieren un afilado para funcionar correctamente, y el ennegrecimiento puede ayudar a mejorar este carácter.

Lubricación

Después de que el óxido negro se haya secado en la superficie, una capa secundaria de cera, aceite y lubricante facilita las cosas.

Bajo costo

Existen otros métodos precisos de acabado de superficies en las industrias manufactureras, como el recubrimiento en polvo, la galvanoplastia y la pintura, pero el recubrimiento con óxido negro tiene un costo bajo en comparación con estos enfoques.

Consistencia dimensional

Los recubrimientos de óxido negro tienen un espesor de micras, lo que garantiza que el espesor y la estabilidad dimensional no se vean comprometidos.

Este método cambia el color de la superficie sin añadir espesor.

Estabilidad ambiental

El uso de un acabado de óxido negro en la superficie de las piezas y productos fabricados evita la difusión de hidrógeno y los cambios químicos, que afectan las características del material debido a factores ambientales.También proporciona protección ambiental contra los efectos ambientales.

CONTRAS

- La cubierta de óxido negro se podría quitar fácilmente.

- Este tipo de tratamiento superficial requiere mucha mano de obra porque implica numerosos procesos.

- La resistencia a la temperatura del revestimiento de óxido negro es baja y puede destruirse en condiciones de calor, lo que provoca una oxidación temprana en la superficie.Además, los acabados de óxido negro frío pueden verse afectados más allá de la temperatura ambiente.

Factores a considerar en los acabados de óxido negro

Plazo de protección

Antes de pasar por la protección de óxido negro en la superficie del producto, se debe considerar la duración requerida del recubrimiento.

Este análisis ayudó a determinar si se debe usar o no un acabado de superficie de óxido negro.Si la longevidad del producto es baja, es posible que desee considerar otras opciones simples, como una capa de pintura.Solo vale la pena si el ciclo de vida del producto es más largo.

La aplicación final del producto.

Considere el uso final de las piezas maquinadas.¿Se utilizarán en aplicaciones que necesitan alta precisión, como aplicaciones aeroespaciales, robóticas o militares?Determine si desea usar acabados de óxido negro o no después de examinar la aplicación de uso final.Puede usar procesos alternativos de acabado y recubrimiento de superficies si el producto final no requiere alta precisión.

Consideraciones ambientales

Los artículos o las piezas recubiertas de óxido negro pueden soportar una variedad de condiciones ambientales.Tiene buena durabilidad y funcionamiento sin ningún daño en el estado original.

Sin embargo, si el producto final está diseñado para uso en interiores, es posible que no sea rentable o tecnológicamente factible.Además,\ las condiciones de operación y uso tienen una temperatura alta.En ese caso, podría no ser beneficioso porque el recubrimiento de óxido negro podría desintegrarse en un período corto a una temperatura de trabajo alta.Por lo tanto, deben tenerse en cuenta los factores ambientales al utilizar esta técnica para el acabado superficial.

Preguntas frecuentes sobre acabados de óxido negro

¿Este enfoque solo funciona para materiales ferrosos?

No, el recubrimiento de óxido posterior se ha utilizado durante mucho tiempo en el acabado superficial de piezas y productos fabricados a partir de aleaciones ferrosas y otros materiales como cobre, aluminio, cadmio, zinc y otros materiales comunes.

¿Es la mejor manera de prevenir la oxidación?

Sí, el óxido negro revestido resiste la humedad y el aire que reaccionan con la superficie y brinda una excelente prevención contra la oxidación de las piezas.

¿El ennegrecimiento dura mucho tiempo?

Sin duda, el recubrimiento dura más tiempo que otros enfoques de acabado de superficies, como la galvanoplastia y la pintura.

Conclusión

El acabado de óxido negro es la tecnología más prometedora para prevenir la corrosión y la degradación de la superficie en componentes y productos mecanizados.También puede sobrevivir por más tiempo sin perder sus características o funcionalidad.tenemosDurante mucho tiempo brindó servicios de fabricación bajo un mismo techo, desde el diseño de prototipos hasta el acabado del producto.

Hemos brindado servicios de acabado de superficies de alta calidad para productos y piezas utilizando el método de óxido negro y otros procesos.Si necesita algún servicio asociado para sus piezas mecanizadas u otros servicios relacionados con la fabricación, no dude en contactarnos.Contáctenos.

Hora de publicación: 22 de agosto de 2022