Black-oxides finishes En presis tilnærming til overflatebehandlingen

Siste oppdatering: 22/08/22

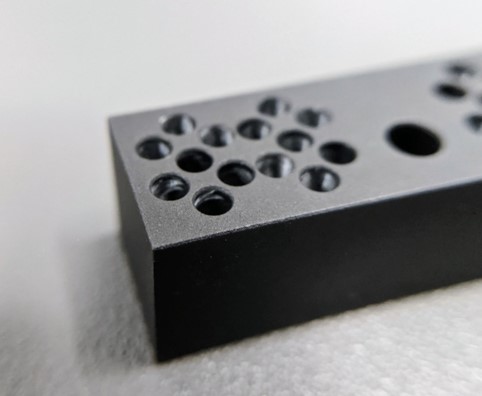

Del med svart-oksid finish

Overflatebehandling av produkter og deler er avgjørende i produksjonsindustrien av estetiske årsaker og forbedrer produktets generelle funksjonalitet, og forlenger levetiden.Desvart-oksid finisher en kjemisk belegningsprosess som legger et mikroskopisk lag av magnetitt (Fe3O4) over overflaten av metalldeler.På grunn av eksponering for luft og fuktighet, dannes det ofte rust på overflaten av jernholdige deler etter en stund.En svartoksidfinish motstår korrosjon og glatter overflaten av jernholdige og andre materialer som støpejern, støpestål, rustfritt stål, kobber, sink, aluminium, messing og krom.

Hvordan virker det?

Det svarte oksidet dannes på materialoverflaten når det senkes ned i alkalisk saltløsning ved en passende temperatur (130 til 150 grader).0C).Tykkelsen på belegget er ubetydelig, så det påvirker ikke dimensjonsstabiliteten, designparametrene og egenskapene.Du lurer kanskje på hvorfor det kalles svartoksid-finish?Det er fordi det til slutt sverter den ferdige overflaten.

Trinn av det svarte oksidbelegget

Det er hovedsakelig fem trinn i å belegge svart oksid på materialets eksteriør for å fullføre overflatebehandlingen.

Trinn 1:Sjekk kvaliteten på overflatens glatthet.Hvis det er blinkhull, rust eller ujevnheter i overflaten, eliminer risikoen for blomstring eller utblødninger med riktig tilnærming.

Steg 2:Rengjør overflaten for å fjerne støv og festematerialer fra overflaten før belegget.

Trinn 3:Påfør bakside oksidbelegg

Trinn 4:Igjen, rengjør overflaten etter belegget.

Trinn 5:Påfør etterbehandlingsbelegget som olje, polyuretan, lakk, voks og smøremidler i noen tilfeller (skruer, lager, turbindeler og andre roterende komponenter).Fordi svartoksid-finish alene ikke kan forhindre rustdannelse effektivt, forbedrer disse etterbeleggene korrosjonsbestandigheten.

Typer svart-oksid finish

Basert på materialene og sluttbruken av delene som skal belegges.Det er tre tilnærminger for svartoksidbelegg:Varm svart oksid, kald svart oksid og middels temperatur svart oksid.Selv om det finnes andre tilnærminger for overflatebehandling med svartoksidbelegg.Det grunnleggende skillet mellom disse metodene er at deres formuleringer og driftstemperaturer er forskjellige.La oss se på de to vanligste typene av dem i detalj.

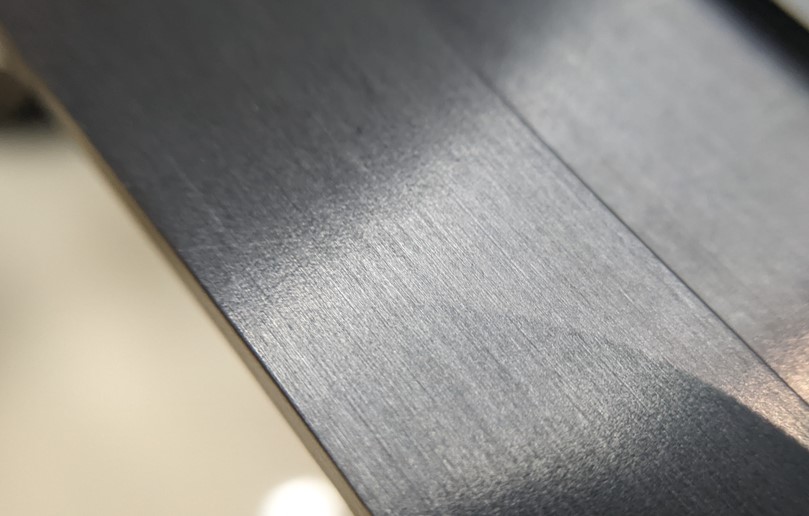

15x forstørrelse av oksidert svertet overflate

1. Varmt svartoksidbelegg

I denne prosedyren plasseres bitene i en kokende ovn med vandige alkaliske løsninger, slik som natriumhydroksyd (NaOH), nitrater (NO3-) og nitritt (No2-), ved temperaturer fra 135 til 150 grader. 0C. Saltkonsentrasjonen i løsningen bestemmer koketemperaturen.Hvis konsentrasjonen er høy, vil kokepunktet være høyere enn området (> 150 0).0C), og hvis konsentrasjonen er lav, vil kokepunktet være lavere (<1350C).Fordelene med denne egenskapen er atvi kan raskt etablere ønsket temperatur ved å modifisere saltinnholdet, dvs. tilsette salt hvis kokepunktet må økes, og så videre.

Denne formen for svart oksidbelegg eller overflatefinishen krever tre spesialiserte fasiliteter.

· Masovn med en alkalisk saltløsning for å omdanne jernoksider til flytende jern på overflaten.

· Temperaturkontrollsystem for å opprettholde ønsket kokepunkt.

· Rengjøringsanlegg for å fjerne støv og feste på overflaten gjennom hele prosessen

Kokende løsning med deler som skal belegges

Trinn å følge;

- Rengjør delene som skal belegges med en alkalisk vandig løsning.

- Rengjør øyeblikkelig med destillert vann, da alkaliske løsninger kan reagere med overflaten på materialet og forringe den primære overflatefinishen

- For å nøytralisere syrerensingen, rengjør du med vann en gang til.

- I 5 til 45 minutter, senk stykkene ned i en kokende alkalisk løsning.

- Rengjør med vann under trykk med vannstråle og sett til side for å tørke.

- Påfør voks, olje, lakk eller andre sekundære beleggmaterialer på de sekundære finishene for å forbedre korrosjonsmotstanden og estetisk appell.

2. Kald svart oksid finish

Som nevnt før, er driftstemperaturen hovedforskjellen mellom varme og kalde svartoksider.Alle prosedyrene er de samme bortsett fra kaldsvarting på overflater utført ved romtemperatur.

Siden jernoksid ikke kan likvideres ved romtemperatur på overflaten, er det snarere enn å avsette et svart lag på overflaten som skal belegges.Derfor bruker den en standard avsetningsprosess som ikke inkluderer jernoksidasjon.I stedet dyppes overflatebeleggsdeler i en fosforsyretankløsning med en rimelig grad av selenkobber og forbindelser.

For å betjene overflatefinishen med denne tilnærmingen, blir løsningen opprettet i tanken, og hver parti med deler nedsenkes i den i 20 til 30 minutter.Alle andre rensinger, tørking og sekundærbelegg av voks og olje er de samme som de varme svartoksidene.

| Scenario | Varm svart oksid finish | Kald svart oksid finish |

| Beleggmasse | Jernoksid, kalt magnetitt (Fe3O4) | selen kobber og forbindelser |

| Driftstid | 5 til 45 minutter | 20 til 30 minutter |

| Driftstemperatur | 135 til 150 grader Celsius | Romtemperatur (20 til 250C ) |

| Varighet | Mer | mindre |

| Nøyaktighet | Det gir mer dimensjonsstabilitet enn kaldsvart oksid-finish | Den har mindre dimensjonsstabilitet fordi det er en enkel deponeringstilnærming |

| Koste | Mer, det krevde mange fasiliteter, oppvarming, temperaturkontroll og andre. | Mindre, det krever avsetningsløsning (fosforsyre) |

| Driftssikkerhet | Mye sikkerhet og forholdsregler på grunn av høy driftstemperatur | Utmerket |

Påføringer av Black-oxide Finish

Deler med metalloksidbelegg fra ulike industrier

Black-Oxide overflatebehandlinger brukes i ulike produksjonsfelt, fra militær, bil til medisinsk utstyr og utstyr.

Militær: Pistolkomponenter som magasiner, håndbeskyttere, granater, grep, håndvåpen

Medisinsk:Alle typer utstyr laget av metall og legeringer som måtte ha lav reflektiv overflate

Maskinvaren til produksjonsverktøy:Målere, kuttere, festemidler, lagre, aksler og mer

Automotive: Oljefilterbokser, skruer, sveiseplasseringer og nesten alle deler under motorblokken

Elektrisk: Trådfjerner, sakser, kuttere og girkasser for klokker og elektriske apparater som brytere, brett

PRO og CONS med svart oksid-finish

PROS:

Et svart oksidbelegg på produserte komponenter og varer gir flere fordeler når det gjelder sikkerhet, lang levetid, funksjonalitet, overflateglatthet og estetisk appell.La oss ta en rask titt på hver av dem.

Forebygging mot korrosjon:

Den nåværende produksjonsindustrien er avhengig av jernholdige legeringer, spesielt stål.Det svarte oksidlaget forsegler delens overflate mot luft og fuktighet, og reduserer sjansen for rustdannelse, som er en betydelig årsak til produktnedbrytning.Siden svart oksid overflatefinish kan tilnærmingen også brukes til andre vanlige materialer som kobber og aluminium.Det har en stor fordel i å opprettholde holdbarheten til produserte produkter.

Estetisk fordel

Det gir overflaten en nydelig og tiltalende sort farge som vil vare lenge uten at det går på kompromiss med dimensjonene.

Fordel med sveisbarhet

Sveising av svart oksid på overflatene til delene forbedrer sveisbarheten og gjør monteringen enklere.

Overflatens skarphet

Noen produksjonsvarer, som bor og skrutrekkere, krever en skarphet for å fungere riktig, og sverting kan bidra til å forbedre denne karakteren.

Smøring

Etter at det svarte oksidet har tørket på overflaten, gjør et sekundært belegg av voks, olje og smøring ting enklere.

Lavpris

Det er andre presise overflatebehandlingsmetoder i produksjonsindustrien som pulverlakkering, galvanisering og maling, men svart oksidbelegg har en lav kostnad sammenlignet med disse tilnærmingene.

Dimensjonskonsistens

Svart oksidbelegg er mikrontykke, noe som sikrer at tykkelse og dimensjonsstabilitet ikke blir kompromittert.

Denne metoden endrer fargen på overflaten uten å legge til noen tykkelse.

Miljøstabilitet

Bruk av en svart oksidfinish på overflaten av produserte deler og varer forhindrer diffusjon av hydrogen og kjemiske endringer, som påvirker materialets egenskaper på grunn av miljøfaktorer.Det gir også miljøbeskyttelse mot miljøeffekter.

ULEMPER

- Det svarte oksidbelegget kunne lett gnis av.

- Denne typen overflatebehandling er arbeidskrevende fordi den involverer en rekke prosesser.

- Temperaturmotstanden til svartoksidbelegget er lav, og det kan ødelegges under varme forhold, noe som resulterer i tidlig rust på overflaten.I tillegg kan de kalde svartoksid-finishene påvirkes utover omgivelsestemperaturen.

Faktorer som må tas i betraktning i de svarte oksid-finishene

Tidsramme for beskyttelse

Før du går gjennom den svarte oksidbeskyttelsen på produktoverflaten, bør den nødvendige beleggingsvarigheten vurderes.

Denne analysen hjalp til med å avgjøre om en overflatefinish med svart oksid skulle brukes eller ikke.Hvis produktets levetid er dårlig, kan det være lurt å vurdere andre enkle alternativer, for eksempel maling.Det er bare verdt hvis produktets livssyklus er lengre.

Produktets endelige søknad

Vurder sluttbruken av de maskinerte delene.Vil de bli brukt i applikasjoner som trenger høy presisjon, for eksempel romfart, robotikk eller militære applikasjoner?Bestem om du vil gå med svart oksid-finish eller ikke etter å ha undersøkt den endelige bruksapplikasjonen.Du kan bruke alternative overflatebehandlings- og belegningsprosesser hvis sluttproduktet ikke krever høy presisjon.

Miljøhensyn

Svart oksidbelagte gjenstander eller deler tåler en rekke miljøforhold.Den har god holdbarhet og drift uten skader i ut-av-boksen.

Men hvis det ultimate produktet er beregnet for innendørs bruk, er det kanskje ikke kostnadseffektivt eller teknologisk gjennomførbart.Drifts- og bruksforholdene har også høy temperatur.I så fall er det kanskje ikke gunstig fordi det svarte oksidbelegget kan gå i oppløsning på kort tid ved høy arbeidstemperatur.Derfor bør miljøfaktorer vurderes ved bruk av denne teknikken for overflatefinish.

Vanlige spørsmål angående finisher med svart oksid

Fungerer denne tilnærmingen bare for jernholdige materialer?

Nei, bakoksidbelegg har vært brukt i lang tid i overflatebehandlingen av produksjonsdeler og produkter laget av jernlegeringer og andre materialer som kobber, aluminium, kadmium, sink og andre vanlige materialer.

Er det den beste måten å forhindre rust på?

Ja, det belagte svarte oksidet motstår fuktighet og luft som reagerer med overflaten og gir utmerket forebygging mot rust på deler.

Varer svertingen lenge?

Uten tvil varer belegg i en lengre periode enn andre overflatebehandlingsmetoder som galvanisering og maling.

Konklusjon

Svart oksid etterbehandling er den mest lovende teknologien for å forhindre korrosjon og overflatedegradering i maskinerte komponenter og produkter.Den kan også overleve lenger uten å miste funksjonene eller funksjonaliteten.vi harlenge levert produksjonstjenester under ett tak, fra prototypedesign til produktetterbehandling.

Vi har levert høykvalitets overflatebehandling av produkter og deler ved bruk av svartoksidmetoden og andre prosesser.Hvis du trenger tilknyttede tjenester for dine maskinerte deler eller andre produksjonsrelaterte tjenester, ikke nøl med åkontakt oss.

Innleggstid: 22. august 2022