ආතති සලකුණු පිළිබඳ ගැටළුව විසඳන්නේ කෙසේද - එන්නත් අච්චු ගැසීම

ඇස්තමේන්තුගත කියවීමේ කාලය:මිනිත්තු 2 තත්පර 43 යි

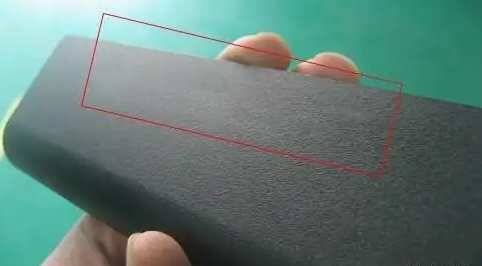

එන්නත් අච්චු කරන ලද කොටස් මත ආතති සලකුණ

ප්ලාස්ටික් නිෂ්පාදන මත, විශේෂයෙන්ම අමු ද්රව්ය ABS, PP, PC වේ, ඔබ බොහෝ විට දිලිසෙන දකිනු ඇතආතති ලකුණුනිෂ්පාදනයේ මතුපිට.

මෙම පැහැදිලිව පෙනෙන දිලිසෙන සහ සුදු සලකුණු අභ්යන්තර ආතතියේ ප්රතිඵලයකි.අභ්යන්තර ආතති සලකුණු යනු බාහිර පීඩනයට ලක්වන විට ඉන්ජෙක්ෂන් මෝල්ඩින් දෝෂ සහ පොලිමර් දාම කැඩීම හේතුවෙන් අභ්යන්තර ආතතිය සාන්ද්රණයේ ප්රතිඵලයක් වන අතර එය ආතති ලකුණු ලෙස සාර්ව වශයෙන් ප්රකාශ වේ.මෙම ලිපියෙන්, අපි ආතති ලකුණු ඇතිවීමට හේතු විශ්ලේෂණය කර අපගේ ඉංජිනේරුවන්ගේ අත්දැකීම් මත පදනම්ව නිෂ්පාදන සැලසුම්, අච්චු සැලසුම් සහ අච්චු තත්ත්වයෙන් වැඩිදියුණු කිරීම් යෝජනා කරමු.එසේම, ඔබට පුළුවන්අපගේ ඉංජිනේරුවන් සම්බන්ධ කර ගන්නවෘත්තීය උපදෙස් සහ නොමිලේ උපුටා ගැනීම සඳහා සෘජුවම.

හේතු:

පොලිමර් අන්වීක්ෂීය දෘෂ්ටි කෝණයෙන්, ඉන්ජෙක්ෂන් මෝල්ඩින් සිසිලන ක්රියාවලියේදී, පොලිමර් දාමය දික් වූ තත්වයේ සිට හැකිලුණු තත්වයකට පරිවර්තනය වන අතර, මෙම ක්රියාවලිය බාහිර උෂ්ණත්වය මගින් විශේෂයෙන් බලපාන අතර පිටත සිට ඇතුළත දක්වා, සම්පූර්ණ සිසිලන ක්රියාවලිය වේගයෙන් වෙනස් වේ. ;සිසිලන කාලය ඉතා කෙටි වන විට සහ පොලිමර් දාමය තවමත් සම්පූර්ණයෙන්ම සිසිල් වී නොමැති විට, බාහිර බලය විශාල වන විට ආතති සලකුණු දිස්වනු ඇත;

තවත් තත්වයක් නම්,නිෂ්පාදන ව්යුහයේ අසාධාරණ සැලසුම නිසා සහ සිහින් වැනි සමහර තනතුරු ඇත, අභ්යන්තර ආතති සාන්ද්රණය නිපදවීමට පහසු වන අතර ආතති සලකුණු දිස්වනු ඇත.සරළව කිවහොත්, අපි රෙදි ඉරනවා ආදී වශයෙන්, ඉරීමට පහසු වන විට සිරස් පරතරයක් ඇත, එනම් ආතති සාන්ද්රණයයි.ඇත්ත වශයෙන්ම, ද්රව්යයේම දෝෂ ඇති වනු ඇත, ආතති සාන්ද්රණයන් ද ඇත.

අභ්යන්තර ආතතිය අඩංගු වේදිශානතිය ආතතියසහසිසිලනය හැකිලීමේ ආතතිය.ගේට්ටුව අසල අක්රමවත් ආතති සලකුණු සාමාන්යයෙන් දිශානති ආතතීන් නිසා ඇති වන අතර ඝනකම වෙනස්කම් දිශානතිය සහ හැකිලීමේ ආතතීන් දෙකෙහිම ප්රතිඵලයකි.

මෙම ආතති සලකුණු ඇති වූ විට,රඳවා තබා ගැනීමේ පීඩනය අඩු කිරීමසහකාලය රඳවා තබා ගැනීම වැදගත්ම දෙයයිසහ මෙය තේරුම් ගැනීමෙන්, අච්චු සකස් කිරීමට වඩා නිෂ්පාදන සැලසුම සහ අච්චු නිර්මාණය මෙතැන් සිට වෙනස් කිරීම වඩාත් ඵලදායී වේ.

නිෂ්පාදන නිර්මාණයේ දෘෂ්ටිකෝණයෙන්

සමස්ත ඝනකම ඉතා තුනී හෝ ගලා යන කෙළවරේ ඝනකම ඉතා ඝන වීම නිසා අධික පිරවුම් පීඩනය සහ රඳවා ගැනීමේ පීඩනය ඇති කරයි, එයට මැලියම් එකතු කිරීම හෝ ගලා යන කෙළවරේ ඝණකම හැකිලීම අවශ්ය වේ.එනම්, රඳවා ගැනීමේ පීඩනය අඩු වූ විට, ඝනකම අඩු කිරීමෙන් හැකිලීම වැඩිදියුණු කළ හැකිදැයි බලන්න, එසේ නොවේ නම්, විශාල මතුපිටට මැලියම් එකතු කිරීම අවශ්ය වේ.

- ඝණකම වෙනස වළක්වා ගැනීමට උත්සාහ කරන්න, තිබේ නම්, පසුව විශාල අවකලනය කිරීමට අවශ්ය වේ.

- මවු අච්චුව ඇති කිරීමට ඕනෑවට වඩා නොකිරීමට පිරිමි අච්චුව ශක්තිමත් කිරීම ශක්තිමත් කිරීමේ ආතති සලකුණු ඇත.

අච්චු නිර්මාණය පිළිබඳ ඉදිරිදර්ශනය

- ගේට්ටු ඉතා කුඩා හෝ සංඛ්යාවෙන් අඩු සහ අසමාන ලෙස බෙදා හැර ඇත

- ලිහිල් පුස් හෝ අසාධාරණ ජල මාර්ග වින්යාසය සහිත චංචල කොටස් ඉහළ අච්චු උෂ්ණත්වයට හේතු වේ.

වාත්තු කොන්දේසි ඉදිරිදර්ශනය

- රඳවා තබා ගැනීමේ පීඩනය සහ කාලය (අඩු කිරීම) සාධාරණ සැකසුම.

- ඉහළ හෝ අඩු අච්චු උෂ්ණත්වය

එන්නත් අච්චු කිරීම විවිධ කර්මාන්තවල බහුලව භාවිතා වන අතර කෙටි කාලයක් තුළ බාධාවකින් තොරව සහ නිරවද්ය කොටස් විශාල වශයෙන් නිෂ්පාදනය කළ හැකිය.Prolean Tech විසින් ප්ලාස්ටික් සහ ඉලාස්ටෝමර් ඇතුළු ද්රව්ය දුසිම් ගණනක් සඳහා ඉන්ජෙක්ෂන් මෝල්ඩින් සේවා සපයයි.සරලව ඔබගේ උඩුගත කරන්න CAD ගොනුව අදාළ සේවාවන් සඳහා ඉක්මන්, නොමිලේ උපුටා දැක්වීමක් සහ උපදේශනයක් සඳහා.

පසු කාලය: අප්රේල්-08-2022